桥梁施工全过程超长钻孔灌注桩承载性能的现场监测

李自光

(三门峡市公路局,河南三门峡 472000)

桥梁施工全过程超长钻孔灌注桩承载性能的现场监测

李自光

(三门峡市公路局,河南三门峡 472000)

随着我国路桥工程事业发展速度的不断提升,桥梁施工是否有效在工程建设中的地位越来越重要,为满足社会经济的发展要求,桥梁施工全过程超长钻孔灌注桩承载性能现场监测作为桥梁工程施工的主要组成部分,其监测的准确性将直接影响到工程的整体质量。本文通过相应的工程案例,主要对自平衡试桩法的原理、桥梁施工全过程超长钻孔灌注桩承载性能的现场监测的应用进行了分析与探究。

桥梁工程 超长钻孔灌注桩 承载性能 现场监测 自平衡试桩法 原理 工程案例 应用

随着社会经济发展速度的不断加快,大直径钻孔灌注桩在公路桥梁基础施工中得到了广泛的应用,尤其是超长钻孔灌注桩。但桩基设计计算方式却较为滞后,如一般选用《公路桥涵地基与基础设计规范》(JTJ024—85)。这种规范的计算方式并不符合体系变形,同时也没有对桩—土体系的相互作用进行充分考虑,为此,在超长钻孔灌注桩计算中应选用与之相适应的方式进行准确计算。为将大直径钻孔灌注桩的承载力能力充分发挥出来,及起到工程成本降低的作用,必须深入研究钻孔灌注桩承载性能,对不同区域地质条件下超长施工技术与其承载性能进行分析,这对研究钻孔灌注桩施工具有重要意义。

1 自平衡试桩法的原理

堆载法与锚桩法是传统桩基荷载试验的主要方式。这两种方式都选用油压千斤顶在桩顶施加荷载,而千斤顶的反力,堆载法利用反力架上的推重和其平衡,锚桩法则利用反力架向锚桩传递反力,并平衡于锚桩的抗拔力。但这两种方式都存在诸多弊端,如堆载法必须对荷载来源、堆放及运输等情况进行处理,锚桩法必须进行多根锚桩与反力大梁的设置等。为对上述问题进行有效处理,上个世纪八十年代,美国学者Osteiberg首次提出了自平衡测试法,并进行了桩承载力自平衡试验方式的探究。

自平衡测桩法就是将荷载箱安装在桩身平衡点位置,顺着垂直方向加载,这样就可以对荷载箱上、下部各自承载力进行同时监测。荷载箱是自平衡测桩法的重要装置,分别由活塞、顶盖、底盖与箱壁构成了荷载箱。相比桩的外径,顶、底盖外径应小一点,并将位移棒设置在顶、低盖上面。确保荷载箱和钢筋笼焊接为一个整体后,应向桩体内放入,随后应进行混凝土浇筑与振捣施工,以此成桩。

试验过程中,在地面上利用油泵进行加压作业,不断增加压力的同时,荷载箱将产生位移现象(同时向上、下方向),充分发挥桩侧阻力与桩端阻力。如图1所示。

通过压力表测出荷载箱内的压力,通过位移传感器测出荷载箱向上、下两个方向的位移。基于此,可通过读数进行相应位移图的描绘,并以此进行桩承载力、桩基沉降、桩弹性压缩等数据的确定。

2 工程案例

某大桥全长4566米,桥梁下部因桥位处具有较差的地质条件,往往选用摩擦桩进行设计,选用密实细砂与中砂作为桩基持力层,同时对冲刷液化深度进行充分考虑,一般可达到20米。主桥174+ 352+174米一联双塔斜拉桥塔墩基础进行F2.0米钻孔桩的布设,共44根,桩长为80到85米,2#过渡墩分别进行4根F2.0米钻孔桩的设置,桩长为70到80米之间,混凝土标号则为30#混凝土。

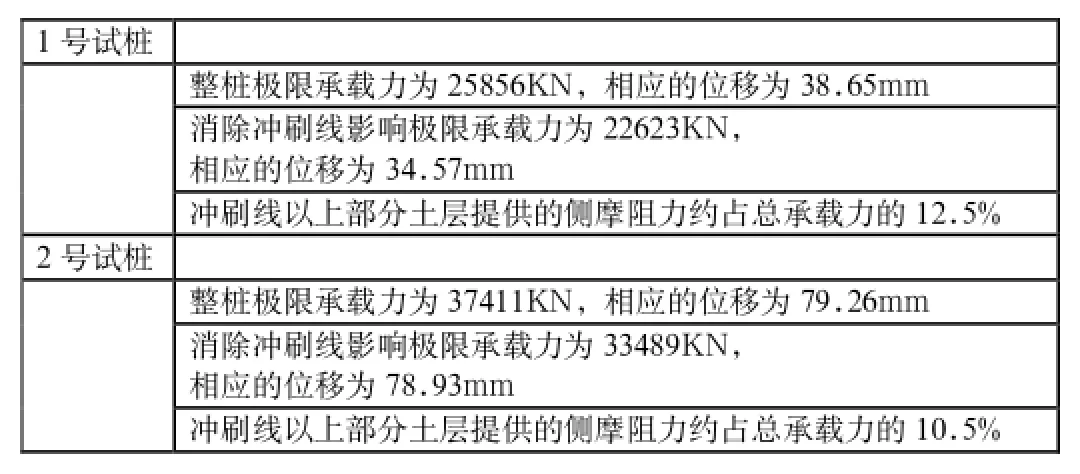

表1 1号试桩、2号试桩最终极限承载力

3 桥梁施工全过程超长钻孔灌注桩承载性能的现场监测

作为隐蔽工程,深埋岩土内的桩基具有较为复杂的承载性能,条件不同,桩侧摩阻力与桩端阻力发挥也具有不同的规律,特别是超长桩,选用自平衡试验进行桥梁施工全过程超长钻孔灌注桩承载性能的现场监测,如开始桩基自平衡试验后,荷载箱产生的荷载顺着桩身轴向上、下进行传递。当基桩受荷后,桩身没有出现损坏现象,混凝土在各级荷载作用下出现的应变量将与钢筋产生的应变量具有一致性,利用对桩体内预埋的钢筋应变计的测量,可以对各个钢筋应变计在各级荷载作用下出现的应力—应变关系进行实测,从而得到桩截面的应力—应变关系。并得出桩身轴力、摩阻力随荷载与深度变化而出现的传递规律,进而对超长钻孔灌注桩承载性能进行现场监测。

3.1自平衡试桩法轴力加载分布情况

自平衡法加载过程中,自荷载箱位置桩身轴力分布向上、下不断减少,此过程并不同于桩顶加载过程中桩身轴力从上到下的减少。可通过采集的钢筋计数据对各截面位置的轴力进行准确计算。根据工程监测要求,分别进行1号试桩与2号试桩的标注,并进行不同钢筋计的铺设,一般将1号试桩进行8层钢筋计的设置,2号试桩进行9层钢筋计的设置。

3.2侧摩阻力的分析

(1)桩侧摩阻力将为超长钻孔灌注桩提供大量的承载力,由此可见,在计算单桩极限承载力时,要求实测各土层极限侧摩阻力。通过自平衡试桩法可以测出,上端桩摩阻力方向为下,不同于一般摩阻力方向。传统加载过程中,侧阻力将压密土层,当选用自平衡试桩法进行加载时,上段桩侧阻力将使土层减压松散,因此,这种试验方式相比一般摩阻力要小一点。通过相关试验测试得出,1号试桩的实测摩阻力与勘察报告中的极限值要小一点,但差距较小。随着土层深度的不断加大,其偏差也会越来越大。2号试桩实测摩阻力与勘测报告中的极限值相比要大一点,但极为相近。一般将其中下部土层偏差在1/10的范围内进行有效控制,但土层不断加深时,则其偏差不会发生改变。由此得出,勘察报告中的提供者基本符合侧摩阻力的实测值。

(2)分层土侧摩阻力的分析。随着荷载的不断增加,侧摩阻力得到了充分发挥,由此可见,每一级荷载都具有一定的测阻值。在两根试桩桩身内,应将钢筋计预先埋设在相对应的土层分界面位置,在处理过采集的钢筋计数据后,就可以得到桩身各断面的轴力,并进行各土层侧摩阻力的准确计算。

(3)侧摩阻力与桩土相对位移的关系。桩顶位置的位移情况及荷载箱位置的位移情况可通过位移传感器进行准确测量,各级荷载下的桩身应变可通过埋设在试桩桩身的应变计进行测量,从而测量出各截面点的轴力。并得出各土层侧摩阻力和桩土相对位移的关系。因桩身中部可以埋设荷载箱,因此2根试桩的桩侧摩阻力—位移曲线必须分别进行上下两段的测量。

3.3桩端阻力分析

因1号试桩加载过程中桩端将产生较小的位移,其破坏曲线与缓变型相似,在增加桩端位移的过程中,其极限荷载也呈现出不断加大的发展趋向。但2号试桩因加载量较大,其桩端位移较大,桩端荷载—位移曲线则为陡变型。

3.4试桩承载力等效转换结果

在桩承载力自平衡试验中,在对荷载箱荷载、垂直方向向上、下变位量与桩在不同深度的应变进行测定的基础上,应根据桩的应变与断面刚度,通过一定公式,进行轴向力分布的计算。并得出深度不同的桩侧摩阻力,通过荷载传递方式,进行桩侧摩阻力、变位量、荷载箱荷载等各个关系的确定,并进行承载力等效转换结果的确定。在两根试桩中,1号试桩因加载较小,具有较小的桩顶位移情况,2号试桩因具有较大的加载,具有较大的桩顶位移情况,由此得出其最终极限承载力如下表1所示。

4 结语

综上所述,随着交通运输量的不断提升及社会经济发展需求的不断加大,因建设时期社会经济、技术水平及建设思想等因素的影响,我国部分已建桥梁工程已经无法满足社会发展的需求,并出现了超荷载与路面损坏等现象。从国民经济长远发展的角度来看,在桥梁工程建设中应重视桩基施工,通过对超长钻孔灌注桩承载性能的监测,不仅可以降低施工成本,更能缩短工期,为此,施工单位必须充分了解各项指标,进行科学有效施工,才能实现桥梁工程施工的预期目标。

[1]康琦.典型黄土地区桥梁桩端后压浆钻孔灌注桩受力特性研究[D].长安大学,2014.

[2]杨志武.天津地区钻孔灌注桩后注浆技术与工程应用研究[D].中国地质大学(北京),2014.

[3]张理轻,吕颖钊,杨宇.桥梁施工全过程超长钻孔灌注桩承载性能的现场监测[J].浙江交通职业技术学院学报,2014(01).

[4]王东红.西安地区超长钻孔灌注桩竖向受荷承载性能及变形机理的研究[D].长安大学,2005.

[5]谢新宇,王忠瑾,王金昌,金伟良.考虑桩土非线性的超长桩沉降计算方法[J].中南大学学报(自然科学版),2013(11).

[6]朱向荣,汪胜忠,叶俊能,王文军.自平衡试桩荷载传递模型及荷载-沉降曲线转换方法改进研究[J].岩土工程学报,2010(11).

[7]刘宗禹.胶州湾填海地区深嵌岩灌注桩承载性能现场试验研究[D].青岛理工大学,2013.

李自光(1976-),男,河南三门峡人,本科,研究方向:公路工程技术。