基于Workbench的行星齿轮组热-结构耦合分析

杨淑贞,董 彬

(黄河交通学院 汽车工程学院,焦作 454950)

0 引言

行星齿轮组是汽车减速箱关键零部件之一,其传动性能直接影响着汽车减速箱的工作性能,由于汽车行驶过程中调速频繁,齿轮收到的扭矩强度大,因而行星齿轮组传动故障也是汽车多发故障之一。现有研究多集中在对重载齿轮应力及位移的分析及验证结构的合理性,并未考虑到齿轮啮合摩擦过程中热因素的影响[1~3]。在实际工况中齿轮啮合摩擦会产生大量的热,热变形和热应力会主导齿轮应力分布情况,在温度和应力影响下会造成齿轮胶合或点蚀失效。查阅当前文献发现国内外的学者对热分析方法、温度场在啮合齿轮内部的分布以及对流换热、热传导等热边界条件的确定都进行了研究[4~6]。热对齿轮传动过程中的应力有很大影响,但现有研究大多将应力和温度单独进行研究,研究结果实际并不能很好地模拟实际传动过程中应力变化以及确定最大应力位置。在此基础上国内有部分学者进行了探索:梅益等人对重载减速箱进行了热-结构耦合的研究[7],赵丽娟等人进行了采煤机截割部摇臂整体虚拟样机的温度结构耦合分析,为相应零件的结构设计和优化提供了更加准确的量化数据[8]。而行星齿轮组的热力耦合仿真报道较少,本文对行星齿轮组进行热力结构耦合分析,通过对比有无耦合分析数据,说明进行耦合分析的必要性,为相关齿轮部件研究提供理论依据和更加准确的研究方法。

1 热力耦合方法

结构在承受变化的温度载荷时,由于部分约束而使变形受到限制,就会在内部产生热应力。热应力实际上是热和应力两个物理场的耦合,目前ANSYS研究耦合场常用的两种方法是直接耦合和顺序耦合,直接耦合是直接用热-应力耦合单元,得到热分析和结构应力分析结果,顺序耦合是先进行热分析,然后将热分析的结果作为结构的温度荷载。ANSYS14.0开始,Workbench界面下的SystemCoupling模块,使用顺序耦合要比直接耦合分析效率更高,Workbench设计的各组件模块之间的继承性也极大地方便了顺序耦合的方法,本研究对象为某汽车减速箱行星齿轮组结构,由于仿真部件较多,且采用整体仿真方法,因此选用顺序耦合方法进行仿真。

2 热分析边界条件确定

2.1 热流量计算

滑动摩擦是齿轮传动热流量的主要来源,由滑动摩擦引起热流量大小主要与啮合齿面间的接触压力、摩擦因素和相对滑动速度有关[9],计算式为:

式中,

q为热流量;

µ为滑动摩擦因素;

p为接触载荷大小,N/m2;vs为相对滑动速度,m/s。

滑动摩擦因素是一个变量,大小受到啮合点的位置、齿面的粗糙度、润滑油的动力粘度,齿轮的表面温度等影响,随着接触载荷和齿轮转速的变化而变化,任意啮合位置的滑动摩擦因素可以用式(2)近似求出:

v1、2为主、从动齿轮在啮合点处切向速度,m/s;

R1、2为主、从动齿轮的当量半径,m;

ηm为润滑油的动力粘度,MPa·s;

Ra为齿面粗糙度,μm。

2.2 换热系数计算

齿轮不同表面的对流换热系数各不相同,啮合齿轮的热分析需要考虑的对流换热齿面有啮合面、非啮合面和端面[10]。啮合面的对流换热系数与润滑油流动状态相关,非啮合面的对流换热系数需要根据公式计算,也可根据啮合面的对流换热系数经过修正而得到,端面的对流换热系数可以按照滚动圆盘的对流换热公式简化求得,文献[11]对上述三部分对流换热系数给出了详细的计算方法,在此不再赘述。

2.3 材料属性

所有齿轮材料均为42CrMo,其材料属性如表1所示。

表1 42CrMo材料属性

3 热-结构耦合分析

3.1 热力学分析

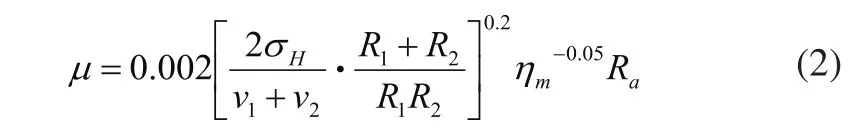

用三维建模软件UG建立行星齿轮组实体模型,由一个太阳轮和四个行星轮组成,将模型导入Workbench中,用Body Sizing方法划分所有实体网格,并在四个相互啮合的接触区域用Contact Sizing方法细化网格,划分总网格节点数为512395个,单元数为296208个,网格最小控制角20°,最大控制角155°,网格划分结果如图1所示。

图1 行星齿轮组网格图

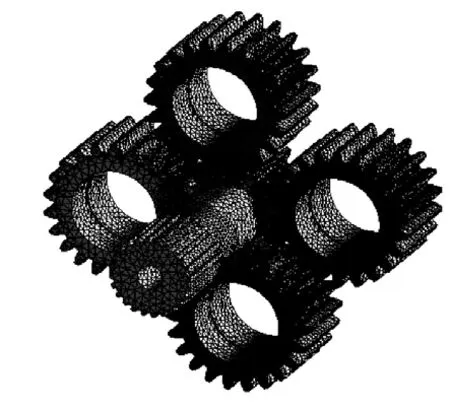

图2 行星齿轮组稳态温度场

根据计算得单对啮合齿轮在啮合表面的热流量为33094W,在啮合面强迫对流换热系数为1186W/m2·℃、非啮合面和端面强迫空气对流换热系数分别为96.34W/m2·℃和42.28W/m2·℃。将上述热载荷和对流换热系数加载到模型的相应表面上,环境温度设定为25℃,将温度载荷加载到实体上,求解得到齿轮组稳态温度场,如图2所示。

从图上可以看出,齿轮组最大的温升发生在齿轮啮合面,达到45.9℃,而且由于热传导作用,导致每个齿轮接近啮合面的部分温升比较明显,温升达30℃~40℃不等。

3.2 结构耦合分析

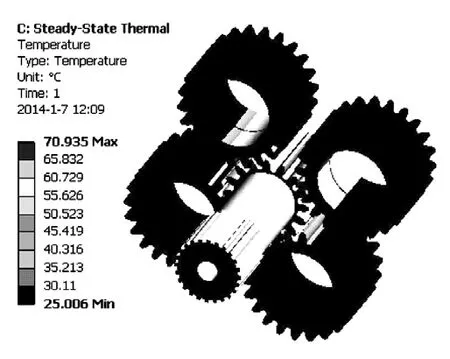

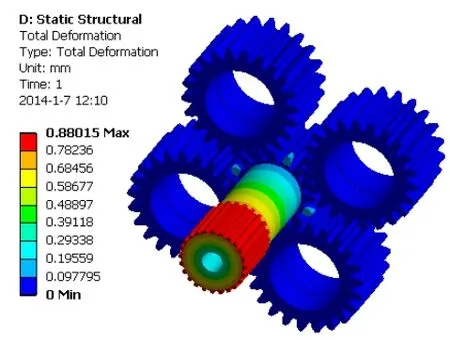

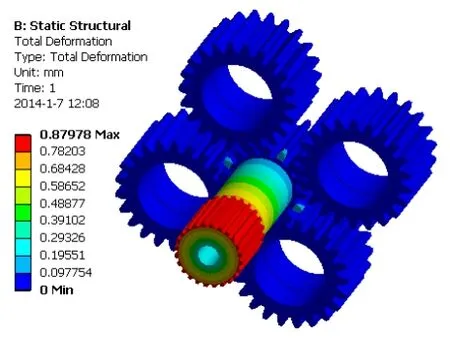

在热分析的基础上继续结构耦合分析,即在热分布的影响下计算应力分布。选择Static Structural模型,拖拽至Steady-State Thermal的Solution处,继承热分析结果。继续施加结构约束和载荷为:行星轮和太阳轮的内圆柱面和花键面分别施加转动约束,四个行星轮和太阳轮分别施加齿面接触,将扭矩载荷施加在太阳轮内花键的转动约束上,载荷绕Z轴旋转,大小为63560 N·m,求解热-结构耦合分析得到最大位移分析结果如图3所示,最大应力分析结果如图4所示。

图3 热-结构位移变形图

图4 热-结构应力分布图

从图3和图4可知,最大位移发生在扭矩载荷作用的太阳轮内花键面上,这是内花键全啮合传动受载缘故。而最大应力均发生在太阳轮啮合齿的齿根处,这一结论也符合高速重载啮合齿轮的实际受力和变形状态。最大应力未超过材料的许用应力范围。

3.3 结果对比

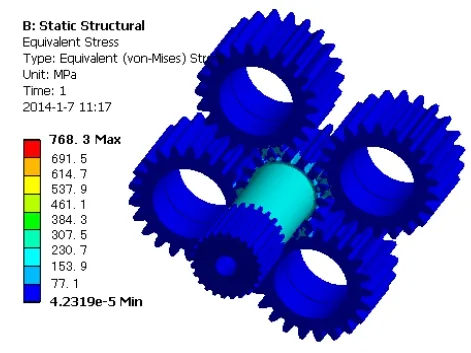

将行星齿轮组按照上述结构分析步骤,进行相同条件单独结构分析,分析步骤如上不再赘述,得到最大位移分析结果如图5所示,最大应力分析结果如图6所示。

图5 静态位移变形图

图6 静态应力分布图

图3和图5进行对比可以得出,考虑热在齿轮组上的分布影响,摩擦产生的热量使最大应力值增加了57.3MPa,增大了7.5%,这是由于齿轮受到载荷应力和热应力均发生在啮合轮齿齿根部位,相互叠加导致齿轮最大应力增加明显;由图4和图6结果对比可以看出,最大位移值仅增加了0.00037mm,增量不到1%,这是因为最大变形发生在太阳轮加转动约束的花键面上,由于啮合的热应力传导到该部位余热已经很小,从而导致最大热变形增加不明显,但此位置并不是位移增量最大的位置,由轮齿摩擦生热导致的热变形应该发生在啮合轮齿上,通过观察啮合齿轮部位颜色梯度变化,得到最大热变形增加了0.09787mm,增大了50%。考虑了齿轮啮合温度场的影响,其最大应力和最大变形都由明显的增加,因此在设计和校核高速重载啮合齿轮组的时候,应充分考虑温度场的影响,适当增大安全系数,保证齿轮组的工作可靠性。

4 结论

1)对齿轮组进行稳态热分析发现,在啮合齿面处温度最高,这是由于齿面啮合时的滑动摩擦,相对滑动速度很大,使啮合面上产生很大的热流量,在很短的时间内难以通过传导和对流将热量传递出去,会在啮合面处产生局部高温,严重时会导致齿面胶合。

2)对齿轮组进行热-结构耦合分析发现,因为温度场的影响,行星齿轮组关键啮合部位的应力和变形都有了明显的增加,因此在设计和校核高速重载啮合齿轮组的时候,应充分考虑温度场的影响,适当增大安全系数,保证齿轮组的工作可靠性。

3)通过对行星齿轮组的热-结构耦合分析,能准确的得到应力、应变和结构位移的数据,为实际设计齿轮组提供更加准确的理论支持,同时为同类型高速重载齿轮组的有限元分析提供了方法。

[1] 朱卫波,杨兆建,王义亮.采煤机行星齿轮减速机构太阳轮瞬态动力学分析[J].煤矿机械,2010,10:83-85.

[2] 谢仁恩,魏星.基于计算机模拟技术的采煤机截割部行星齿轮多体动力学仿真分析[J].煤矿机械,2014,10:235-237.

[3] 张桂菊,肖才远.基于ANSYS的行星齿轮传动系统有限元分析[J].湖南师范大学自然科学学报,2012,02:24-27.

[4] 于东洋,张超,叶盛鉴,等.齿轮传动系统温度预测方法研究[J].机械传动,2013,06:1-4.

[5] Lars Bobach,Ronny Beilicke,Dirk Bartel,et al.Thermal elastohydrodynamic simulation of involute spur gears incorporating mixed friction[J].Tribology International,2012,(34)14:76-78.

[6] Murat Taburdagitan;Metin Akkok. Determination of surface temperature rise with thermo-elastic analysis of spur gears[J].Wear,2006,261(5):656-665.

[7] 梅益,王方平,刘乔英.重载减速箱有限元热-结构耦合分析研究[J].煤矿机械,2011,08:58-60.

[8] 赵丽娟,李明昊.基于多场耦合的采煤机摇臂壳体分析[J].工程设计学报,2014,03:235-239,250.

[9] 陈磊.基于ANSYS的行星减速器温度场分析[D].南京航空航天大学,2009.

[10] 王忠达,刘邦才,闫业矗,等.齿轮传动热分析综述[J].机械传动,2014,06:159-162,170.

[11] 龚宪生,王欢欢,张干清,等.行星齿轮轮齿本体温度场与闪温研究[J].农业机械学报,2011,10:209-216.