柔性太阳翼展开机构力学性能测试系统设计

王亚军,徐志刚,李 峰,童小艳,4,张治娟

(1.沈阳理工大学 机械工程学院,沈阳 110159;2.中国科学院沈阳自动化研究所,沈阳 110016;3.中国科学院大学,北京 100039;4.东北大学 机械工程与自动化学院,沈阳 110819)

0 引言

太阳翼是航天器动力和能源的主要提供装置[1],其能否正常展开是航天器能否正常运行的关键。因此,太阳翼展开机构展开性能的地面测试非常必要。国内对太阳翼展开机构的测试方案主要采用吊挂式平衡重力[2~5],测试中由于高低温环境对展开机构的影响[6],未研制出适应高低温环境的实时力加载机构来对其展开过程的阻力进行模拟[7~9]。由于展开机构分多级进行展开,故在展开过程中需对其逐节进行自动挂钩式吊挂来平衡重力,但在密闭高低温箱中,很难保证每个挂钩都自动准确挂到要求位置,常常出现脱钩现象,影响测试效果。另外为克服太阳翼施加在展开机构上的惯性阻力以及展开机构自身的摩擦力,需要测试其在不同阻力状态下的展开性能以保证其可靠性,但目前由于无合适的传动及力加载机构可适应高低温环境,导致测试机构无法测试此部分性能,只能扩大展开机构的驱动能力,大幅增加成本及机构重量。

针对以上问题,本文提出了一种柔性太阳翼展开机构空间力学性能测试系统(简称测试系统),采用多个弹性跟随移动小车的托举式重力平衡装置平衡展开机构重力,克服了吊挂方式无法依次可靠自动脱钩挂钩的缺点,提高了全自动展开过程中重力平衡的可靠性和稳定性;文中设计了基于钢丝绳的大距离高精度伺服力加载装置,解决了高低温环境下传动机构变形大而无法精确传动及加载的问题,可实现柔性桁架展开机构高低温和微重力空间环境下展开过程的模拟进而考核其高低温展开性能。

1 测试系统的设计及其原理

该测试系统的主要功能是在高低温试验间内对展开机构展开过程中的展开力、展开传动效率等指标进行测试,以考核展开机构的高低温展开性能。测试系统主要指标为:加载力大小为0~3000N,加载力精度优于±5%;水平摩擦阻力:≤40N。

测试系统在无人的高低温试验间中进行测试,设计难点为:1)高低温(-110℃~+110℃)环境下重力平衡机构随着展开机构逐级展开及收拢而实现可靠的自动收放;2)适应高低温环境的大运动范围下高精度力加载机构及方法。运动机构的热变形及累积误差是影响力加载精度的关键因素[6]。

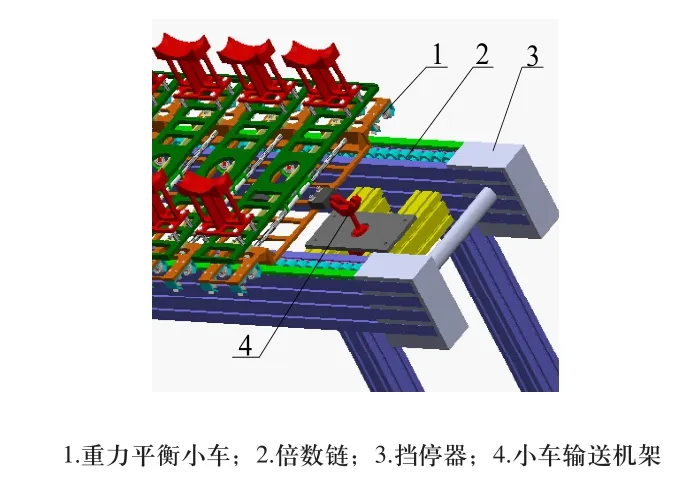

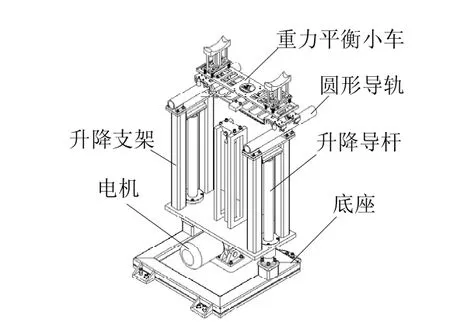

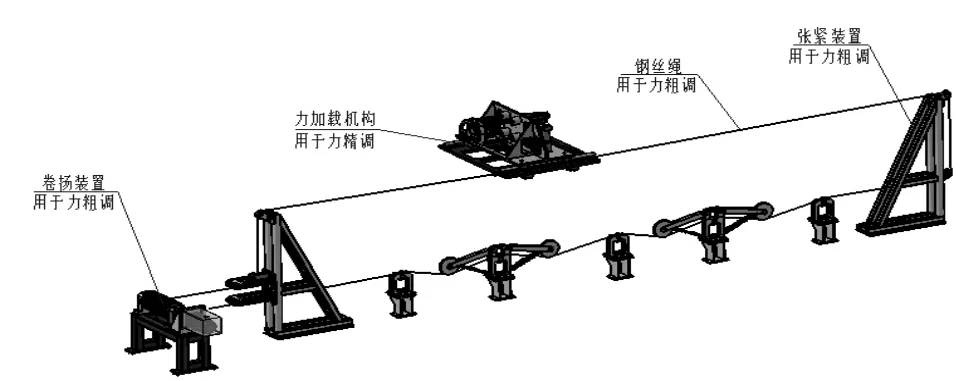

针对以上难点,设计的测试系统主要由以下部分组成:1)重力平衡小车及小车自动输送机构,用于展开过程中自动输送小车来平衡展开机构的重力,实现微重力环境模拟;2)展开阻力模拟加载机构,用于模拟加载展开机构在高低温环境下的展开阻力,测试展开机构的适应能力;3)效率测试机构,用于测试展开机构的驱动效率;4)收藏桶安装机构,用于安装和定位展开机构;5)高低温环境箱,用以模拟空间高低温环境。如图1~图4所示,小车输送机构由倍速链、异步电机、升降机构等组成;展开阻力模拟加载机构由钢丝绳、张紧装置和卷扬装置及跟随导轨组成。收藏筒安装机构由收藏筒安装架、收藏筒和桁架组成。该装置可实现高低温环境下的高精度实时力控制及全自动无人参与的循环试验。

图1 柔性太阳翼展开机构力学性能测试系统结构简图

图2 小车输送机构局部示图

1.1 重力平衡

1.1.1 重力平衡流程

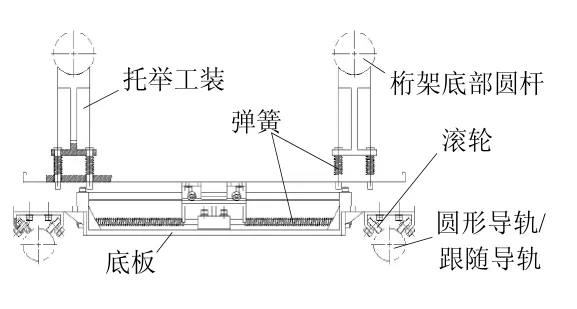

展开机构逐节向外展开,小车输送机构由异步电机进行驱动,在展开过程中,小车输送机构处于定速运转状态,通过挡停器的挡停和释放来控制重力平衡小车的推出频率(桁架总长约30m,每三节一支撑)。工作时挡停器放行的小车运动至升降机构圆形导轨的上方,并停止于固定限位挡块处。此时升降机构提升,小车在自重的作用下可以自动归正落在升降机圆形导轨上。随着升降机的升高,平衡小车的托举工装接触桁架且其上的弹簧被压缩,小车在桁架与托举工装的摩擦力作用下开始跟随桁架的展开运动。升降机构提升到最高点后,圆形导轨对准跟随导轨,平衡小车从圆形导轨上运动至跟随导轨上并继续跟随桁架运动,完成桁架小分段的重力平衡。输送机构上的平衡小车依次重复以上工作过程,进而实现对整个展开机构的重力平衡。当试验结束桁架收回时,逆向重复以上工作过程,平衡小车会随着桁架的回收被传输至小车输送机构上的初始位置。

1.1.2 重力平衡小车

图3 升降机构示意图

图4 重力平衡小车示意图

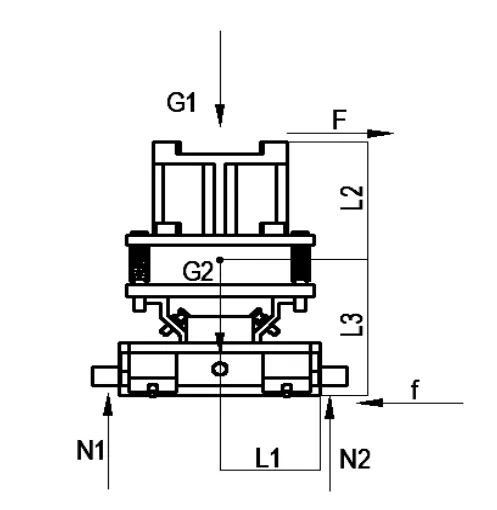

图5 重力平衡小车受力分析简图

重力平衡小车能够实时平衡和调整展开机构的重力,在二维方向上适应展开机构的运动,保证在全过程中不对展开机构造产生损坏。为了保证控制精度和运动的连续性,控制小车的整体重量,减小跟随运行的摩擦阻力是非常关键的。当小车在桁架展开的启停时刻受到最大水平力时,需保证其不发生翻转。

桁架机构展开后,水平轴向摩擦阻力完全来自于重力平衡小车的轴承的摩擦阻力。大桁架机构完全展开后的摩擦阻力为:

小桁架机构完全展开后的摩擦阻力:

式中:G01为大桁架总重;G02为支撑大桁架的小车的总重;g01为小桁架总重;g02为支撑小桁架的小车的总重;µ为小车的轴承的摩擦系数。代入数值计算得:f1=38.8N,f2=16.2N,小于指标要求的40N,故满足性能要求。

平衡小车的受力分析如图5所示,当小车处于翻转的临界条件时:

要使小车保持平稳不发生翻转的条件为所有外力对重心产生的和力矩0M∑≥0,即:

式中:F为桁架机构对小车的水平力,F=ma;a桁架机构运动的加速度;m为三节桁架机构的质量;G1为三节桁架施加在小车上的重力;G2为小车自重;N1、N2为平衡小车受到的导轨的支撑力;f为小车在导轨上的滑动摩擦力。

由分析可知,适当减小桁架机构运动的加速度、加大小车的宽度都可有效防止小车倾倒。

1.2 展开阻力模拟加载装置

1.2.1 负载力施加原理

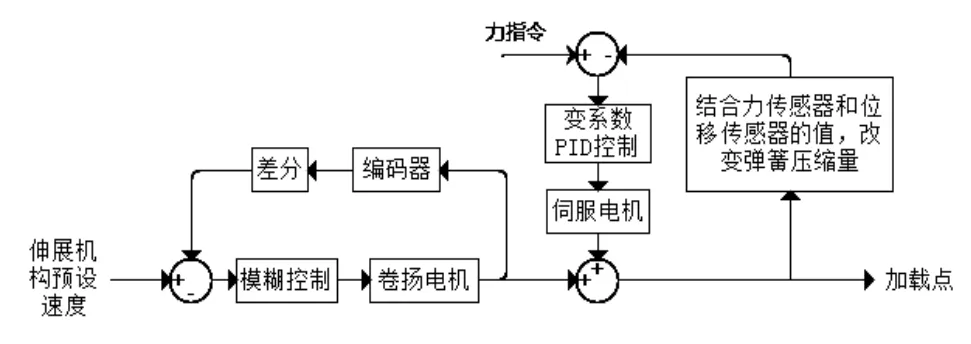

负载力调节分为粗调和精调两部分。粗调机构由钢丝绳、卷扬装置和张紧装置构成,克服了机构内各部分摩擦力,实现了力加载机构与展开机构运行的大致同步;精调机构主要由力加载机构来完成。由于钢丝绳传动能够很好的适应高低温环境[10],本测试系统采用钢丝绳传动来完成对轴向负载力的粗调,钢丝绳精密驱动机构结构如图6所示。

粗调过程:力加载机构整体在钢丝绳的驱动下,以与桁架机构展开速度相等的速度跟随桁架做同步跟随运动,克服了钢丝绳、滚轮、滑轨等机构的摩擦力影响。

精调过程:力精调过程属于局部位置闭环控制系统,可微调压紧力。当压紧力达到设定值Fd时,力加载机构在钢丝绳的作用下跟随展开机构运动,保证负载力始终保持在设定值;当力的大小超过设定误差时,用位移传感器的值做闭环来控制力加载机构的运动,使压紧力回复到设定值,从而保证负载力的准确。

当精调机构即将超程时,系统自动调整粗调机构的钢丝绳的牵引速度,实现对精调机构的位移补偿。

图6 钢丝绳精密驱动机构结构

1.2.2 力精调结构及控制原理

力精调电机能够带动基座相对于施力头运动,改变其间弹簧的压缩量,压缩量由位移传感器测出,可改变负载力的大小,瞬时负载力由力传感器测出。力精调过程能弥补力加载机构跟随桁架运动不精确而产生的误差,大大降低对了钢丝绳传动的精度要求。如图7所示,桁架机构的末端与施力头连接,将展开力施加于力传感器并压缩弹簧,此时位移传感器的示数随之发生变化。将力传感器的压力值记为Fs,位移传感器的位移变化值记为Δxxs,根据公式F=k⋅Δx,可得:

Fd为预设的负载力。只要保证,就可以保证,力精调的过程也就是使始终无限接近的过程。

由式(5)可知,弹簧系数k对测试系统的调节精度没有影响,在实际应用中,弹簧系数往往是不精确的,测试系统采用位移传感器避免了由k带来的误差。力精调电机借助齿轮齿条传动,根据位移传感器和力传感器实时反馈的弹簧压缩量Δxxs和力Fs来微调基座的位置,从而调整作用在桁架机构末端的负载力。

图7 力加载机构的组成

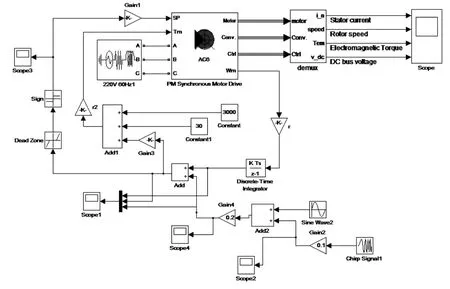

为了实现高低温环境下的高精度实时力控制,测试系统的控制系统采用一个大闭环(粗调)和一个小闭环(精调)来进行控制。通过大范围的跟随运动和小范围的精确调整来控制弹簧的压缩量,从而控制负载力的大小。其控制系统原理图和控制框图分别如图8和图9所示。

基于加载力偏差的直接PID控制算法对加载力偏差的消除需要较长的时间,通常在3~5秒钟,在这段时间内力的跟随误差较大。引入自适应变增益PID控制方法,设置三个控制阈值分别对应偏差大、中、小三种误差,不同的阈值对应的PID算法P的增益不同,可将力的调节时间降低至1~3秒,提高了力的控制精度。此外,缩短压力传感器的采样时间,可减小调节时间,提高力的控制精度。

图8 控制系统原理图

图9 控制系统框图

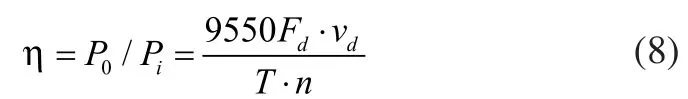

1.3 效率测试原理

系统通过在展开过程中测量其展开力、展开速度、驱动力矩与驱动转速来测试其效率。力加载机构跟随桁架机构的展开一起运动,负载力通过力传感器测量其数值。

展开机构的输出功率P0:

采用效率测试伺服电机和扭矩传感器相结合的方式,实时读取输入转速n和扭矩T来计算输入功率。输入功率为Pi:

展开机构展开过程中的传动效率:

式中:Fd为负载力的大小,N;vd为展开机构的展开速度,m/s;T为输入扭矩,N.m;n为输入转速,r/min;Pi为输入功率;P0为输出功率。

2 高低温环境下关键部件的适应性分析

测试系统要求在-110℃~+110℃的高低温环境中正常工作,对于电气部分,为了适应高低温环境,选用耐高低温环境的元器件。同时,在低温时辅以局部隔温和电伴热带加热对元器件进行保护,保证元器件局部温度在其正常工作温度范围内。

由于热胀冷缩,在高低温环境下系统机械部分会发生变形,从而影响系统运行精度及性能,严重时甚至导致系统无法正常运行。对于小车输送机构及升降机构,只要能保证系统稳定运行,就可完成其功能,机构变形对其影响不大。下面针对暴露在高低温箱中的关键部件进行变形分析。

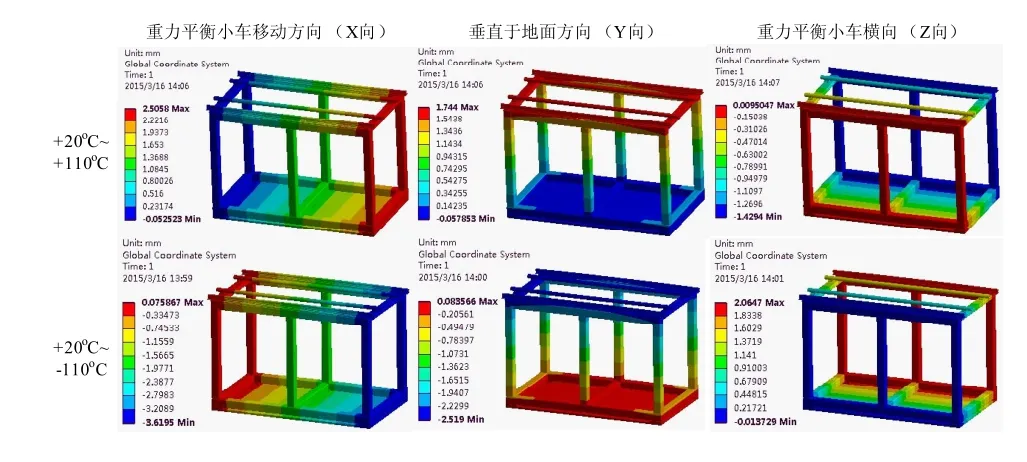

测试系统由多个相同的跟随导轨机构链接而成,保证跟随导轨在高低温环境下不干涉是测试系统正常运行的关键。相邻两跟随导轨机构对应的零部件相同,理论上它们会同步伸缩,不会产生额外的热应力,但实际上由于热传导、制造加工误差以及装配精度的影响,部件变形会出现先后次序等不利因素,若它们之间不预留足够的间隙,就极有可能产生很大的热应力,进而破坏整体结构。选取其中的一个跟随导轨机构进行分析,变形分析结果如图10所示。

图10 跟随机构单元变形分析结果

分析结果显示,在装配时两相邻跟随导轨之间应该预留不小于6.254mm的间隙,才能保证相邻跟随导轨机构在高低温时不发生挤压变形。由于滑块长度较长,导轨间留有该间隙时,不会影响滑块的通过及运行精度。

力加载机构基座横向最大变形为3.517mm,故其基座固定孔需预留至少3.517活动量。对于力加载小车,其采用一端固定,一端浮动的组合滑块进行导向,固定端保证力加载小车按预定轨道运动,浮动端可适应高低温环境下导轨的横向变形。所选用的滑块为高低温环境专用滑块,浮动端适应量为6mm,适应温度为-100℃~+150℃,大于实际最大变形范围,可补偿高低温环境导轨的变形量。

3 试验及分析

太阳翼展开机构正样产品的测试过程为展开及收拢一个往复过程[11,12],测试温度为-110℃~+110℃,启动测试程序后,展开机构以1.5m/min的速度展开,测试系统接收到测试指令后开始测试工作。

试验过程中,测试系统能够根据展开过程实现重力平衡小车的逐节自动地托举平衡,收拢过程中能够自动实现重力平衡小车逐节自动解除托举,实现了高精度重力平衡功能。通过电子秤测量所有小车质量,将所有小车连接在一起,并加载与太阳翼等重的质量块于小车上,利用弹簧秤拉动所有小车及质量块在跟随导轨上运动测得其摩擦阻力为29N,小于要求的40N,满足重力平衡要求。

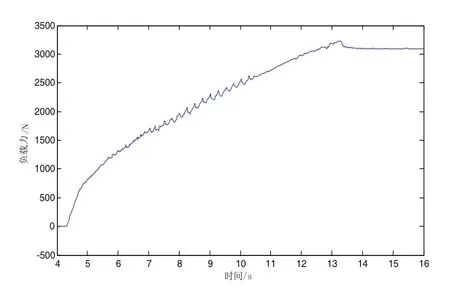

试验结果显示,轴向负载力最大值能够达到3000N,实际测量曲线如图11所示;当预设负载力为Fd=1000N时,展开负载力加载误差小于±5%,实际加载力曲线如图12所示。可见满足展开机构测试要求。

图11 轴向负载力加载曲线

图12 Fd=1000N时实际负载力曲线

4 结论

柔性太阳翼展开机构空间力学性能测试系统克服了传统测试方法不足,满足了展开机构测试性能要求,主要表现为:

1)测试系统中托举重力平衡方案可实现展开机构展开和收拢过程中逐节可靠支撑和脱离,达到高精度重力平衡,重力平衡后展开机构的摩擦阻力小于要求40N;

2)基于钢丝绳传动的展开阻力模拟加载装置,可实现高低温环境下的大范围实时高精度负载力加载,力加载误差小于±5%,满足系统精度测试要求;

3)测试系统可有效实现柔性桁架展开机构的展开传动效率测试;

试验结果表明,测试系统能满足柔性太阳翼展开机构空间高低温失重环境下的测试要求。系统测试方法对柔性太阳翼展开机构空间性能的测试具有一定借鉴意义。

[1] 赵志萍,赵阳东.大面积太阳翼国外发展研究[J].沈阳航空航天大学学报,2014,31(03):39-44.

[2] 上海裕达实业公司.一种悬挂式重力补偿的太阳翼地面三维展开试验装置:中国, CN201210521445.5[P].2013-4-3.

[3] 徐文福,梁斌,李成,刘宇,强文义.空间机器人微重力模拟实验系统研究综述[J].机器人, 2009,31(01):88-96.

[4] 上海宇航系统工程研究所.一种模拟月面微重力装置:中国,CN201310586948.5[P].2014-3-26.

[5] 上海卫星工程研究所.一种零重力悬挂式展开试验装置:中国,CN201010108589.9[P].2011-8-10.

[6] 李立强.真空和温度对卫星太阳电池翼板展开的影响[J].中国空间科学技术,1989,04:66-71.

[7] 刘荣强,田大可,邓宗全.空间可展开天线结构的研究现状与展望[J].机械设计.2010,27(09):1-10.

[8] 赵国伟,杜杉杉,卫巍.伸展机构技术的空间应用与发展趋势[J].机械技术史及机械设计.2008(00):330-335.

[9] 马兴瑞,于登云,孙京,胡成威.空间飞行器展开与驱动机构研究进展[J].宇航学报,2006,27(06):1123-1131.

[10] 金忠庆.钢丝绳精密传动机构的分析与实验研究[D].国防科学技术大学,2006.

[11] 肖宁聪,李彦峰,黄洪钟.卫星太阳翼展开机构的可靠性分析方法研究[J].宇航学报,2006,30(4):1704-1710.

[12] 姚骏,吴远波,吴跃莺,顾志悦,杨超,倪海勇.偏置式太阳翼的装配与展开试验[J].航天制造技术.2010(04):33-37.