混凝土挤压边墙施工技术在复合土工膜面板堆石坝中的应用

李成强

摘 要:挤压式边墙施工技术是在大坝垫层料的上游侧采用专门的机械设备挤压而形成的一道混凝土墙,在施工程序上采用了“先固坡,后填筑”的施工程序。由于工序调整,使垫层料填筑碾压时受约束的环境改变,避免了传统施工过程中进行垫层料超填、斜坡碾压、坡面整修等工序,程序简化,方便施工,既能加快工程进度、提高施工质量,又能减少安全隐患。该技术应用在老挝南欧江六级电站复合土工膜面板堆石坝中取得了很好的效果,值得类似工程借鉴。

关键词:挤压边墙 复合土工膜 堆石坝 应用

1.工程概况

南欧江六级电站位于老挝丰沙里省境内,为复合土工膜面板堆石坝,坝高85m,是目前世界最高的土工膜堆石坝,坝顶长362m,坝顶宽8m,上游坝坡1:1.6,下游坝坡1:1.8;总装机容量3×60=180MW,相应库容4.09亿m3,调节库容2.46亿m3,具有年调节功能。

大坝土工膜由瑞士一家CARPI公司负责施工,为确保复合土工膜的可靠固定,在混凝土挤压边墙施工过程中,固定土工膜的锚固带须与挤压边墙同时穿插施工。本项目借鉴类似工程施工经验,挤压边墙施工技术得以成功应用,即节省成本、加快了施工进度,也为顺利实现一期防洪度汛目标奠定了基础。

2.混凝土挤压边墙施工原理

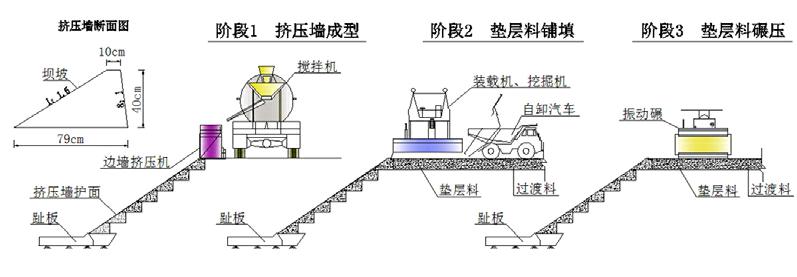

混凝土挤压边墙施工技术是借鉴道路园林工程道沿机的挤压滑模原理,摸索出来的一种面板堆石坝垫层料坡面施工新技术。挤压机运行时,混凝土边墙主要由传输装置和成型装置来完成的,通过双联液压泵将柴油机的机械能转换成液压能,由低速大扭矩液压电动机驱动搅龙旋转,混凝土自搅拌运输车均匀卸至挤压搅龙仓输送到成型腔,成型装置通过快速运转的液压马达来带动振动器,对卸入挤压墙成型仓内的混凝土进行高频振动,混凝土在搅龙挤压力和振动器激振力的双重作用下,在成型仓内被挤压密实,并达到设计的密实度,通过搅龙的推力,以成型混凝土为支撑向前移动,在挤压机后就连续形成特定几何断面形状的混凝土边墙。如图1所示。

3.挤压边墙施工方法

3 . 1施工程序

挤压墙是在填完一层垫层料后才开始该工序施工,首先,靠垫层料上游侧设计边缘,根据已批复方案中的设计坡面尺寸,通过挤压机成型一个接近于梯形的半透水混凝土墙体,即混凝土挤压墙;然后,靠挤压墙下游侧,按设计要求从上游到下游的顺序进行填筑垫层料、过度料和堆石料等,再进行整平,碾压合格,并重复上述步骤。该项目混凝土挤压边墙的断面高度与每层垫层料的压实厚度相同,均为40cm,断面如图2所示。

挤压墙施工流程:放线定位→设备就位→挤压墙成型施工→与大坝趾板两侧接头处处理→成型挤压墙缺陷处理→锚固带安装→垫层料摊铺、填筑→垫层料碾压→转序。

3 . 2施工方法

3.2.1放线定位

通过全站仪测放出挤压墙上游边线,按设计要求定出高程基准点,依据基准点对垫层料高程点进行复核,取其平均值,然后通过水准仪进行找平,确定挤压墙边线;为使上下两层挤压墙错台最小,可根据下层已成型挤压墙顶边线对上层边线进行适当调整;最后,根据调整后的边线,距离下游一米的位置,挂挤压机行走线。

3.2.2设备就位

首先,挤压机通过8t运输汽车运至施工现场,再由液压反铲将挤压机吊装就位,设备落地前人工进行调整,使其与钢丝线绳紧贴;然后,辅以水平尺,人工调节四周螺栓,保证其在同一水平高程,再用钢卷尺测出边墙挤压机的出口高度,确保其与边墙混凝土设计高度一致(40cm高);最后,将挤压机的挡板等安放到位,并拧紧螺丝固定。

3.2.3挤压墙成型施工

(1)严格按监理批复的挤压墙混凝土配合比进行混凝土拌制,用混凝土罐车运至施工现场。

(2)卸料要求均匀连续,行走速度控制在40~60m/h为宜,同时掺加高效速凝剂(其掺量约为水泥用量的 4%),使混凝土挤压边墙成型2h后具有一定的强度,确保能进行垫层料的工序施工。

(3)在边墙连续施工过程中,必须精确行走,精心施工,通过水平尺、升降螺栓来控制机身始终处于水平状态,保证成型坡面满足规范和设计要求,以免因机身侧斜导致成型边墙的变形或坍塌。

3.2.4与大坝趾板两侧接头处处理

由于大坝趾板与混凝土挤压边墙斜交,挤压墙施工至两部接头处时,无法一次性衔接,因此就出现了接头留空现象,一般根据实际情况,制作两套定型木模板,采用与挤压墙同标号混凝土进行浇筑,并用钢钎进行振捣处理。

3.2.5成型挤压墙缺陷处理

对施工中出现的错台(小于3cm)、隆起、坍塌等现象,人工分别采用同标号混凝土抹平、凿除抹灰及立模补浇混凝土等措施进行处理,平整度满足设计要求。

3.2.6锚固带安装

锚固带是为后续复合土工膜施工起固结作用而设置的,每条长1.65m,宽0.42m,每层铺设,沿坝轴线方向4m一道,上一层锚固带与下层焊接,然后沿上层挤压边墙断面折叠伸入垫层料至少0.2m,并用自制U型锚钉紧固于垫层料表面。

3.2.7垫层料摊铺、填筑

首先,对垫层料基础进行散点测量,采用2m×2m的方格网人工对基础进行整平;然后,根据现场碾压试验确定垫层料确定的铺料厚度,在挤压墙上用红漆或铁钉定出铺料厚度位置,或挂上线绳作为平料参照;在平料过程中,通过人工对超径块石进行剔除,避免垫层料在碾压过程中超径石对挤压墙造成的损坏;最后,基础经验收合格后,再填筑垫层料,采用20t自卸汽车上坝,40型柳工装载机配合,后退法卸料,挖掘机粗平,人工进行局部整平。

3.2.8垫层料洒水碾压endprint

首先,垫层料粗平后,用16t振动碾先静压两遍,局部凸凹不平处,通过人工找平,按2m×2m高程方格网布设并挂线,人工二次整平,再进行高程测量,使高差控制在15mm范围以内;然后,根据垫层料的含水量情况进行洒水,按现场碾压试验确定的参数沿坝轴线方向进行碾压,为减少对挤压墙的振动破坏,振动碾边缘与挤压墙间隔至少50~100mm,并用白灰撒线标识;两岸趾板与挤压墙振动碾无法碾压的部位,采用手扶式平板振动夯压实;最后,碾压完毕,再次对垫层料按上述布设网格的方法进行测量控制,人工去高补低进行平整,再静碾两遍,直至垫层料满足设计要求的压实度和平整度。

3.2.9转序

以上1~8个工艺流程,是复合土工膜面板堆石坝单层挤压墙混凝土施工步骤,挤压墙按此步骤重复逐层施工,如图2所示。

4.挤压边墙混凝土配合比

4 . 1混凝土配合比设计

根据设计提供的大坝坝体填筑施工技术要求,挤压边墙混凝土配合比满足以下要求:

(1)为一级配干硬性混凝土,坍落度为零,低抗压强度,28d抗压强度不大于8~10MPa,且挤压墙成型后2~4h范围内,其抗压强度指标满足在垫层料振动碾压过程中挤压墙不会出现坍塌即可。

(2)将弹性模量指标控制在3000~5000Mpa范围内为宜。

(3)密度指标控制在大于19.5KN/m3,其压实密度尽可能接近垫层料的密度。

(4)渗透系数控制在大于5×10-3cm/s范围,为半透水体。

(5)在混凝土成型后2~4h左右即可进行垫层料铺填,满足垫层料振动碾碾压时的变形要求。

根据经验及设计提出的要求,经试验并报监理工程师批准的本工程挤压墙混凝土施工配合比,满足如表1所示的指标要求。

4 . 2挤压边墙混凝土成型试验

混凝土挤压边墙配合比确定后,进行挤压边墙成型试验,其内容包括:混凝土配合比,挤压机机械性能,挤压边墙成型体的力学指标与外观质量及挤压边墙与垫层料碾压施工等。混凝土挤压边墙成型试验与垫层料填筑同步进行,垫层料由砂石料加工场拉运至试验区。

5.挤压边墙施工优点

挤压边墙施工相对于传统施工工艺具有以下优点:

(1)挤压墙先成型,在垫层料上游侧形成一个混凝土小挡墙,垫层料填筑时,无需超填、削坡、斜面碾压等工序,程序大大简化,设备效率高。

(2)靠迎水面垫层料的压实形式被改变,由有侧向约束的垂直碾压替代传统的无侧向约束碾压,有效保证了垫层料的压实效果,大坝运行过程中变形量大大减少,抗水压能力显著提高。

(3)由于挤压墙混凝土有一定的强度,大坝在填筑上升过程中,挤压墙自然形成一种坡面防护,这样更有利于多雨地区或雨季坝体填筑施工,避免雨水冲刷垫层料后造成的损失和工作量的增加。

(4)挤压边墙成型速度平均可达50m/h,由于是干贫混凝土,且加入了速凝剂,边墙混凝土可在较短的时间内(一般为2小时)成型,并具有一定的强度,可实现挤压墙与垫层料的同步施工,各工序之间流水作业的连贯性提高了,填坝的速度加快了,总体施工进度也有了保证。

(5)施工安全度提高。挤压边墙法施工,不仅人员大大减少,也避免了填筑、削坡过程中石料滚落造成的人员伤害,且能同时较安全地进行大坝趾板帷幕和固结灌浆等作业。

(6)随着坝体上升,坡面成型后很快固结,有利于坝体临时防洪度汛。

6.结语

挤压边墙施工技术,与传统施工方法相比,在施工程序、固坡措施和施工工艺上都有所创新。避免了传统工艺中需进行垫层料超填、斜坡碾压、削坡修整等程序,工序大大简化,既能加快工程进度、提高施工质量,又能减少安全隐患。由于该技术应用时间不长,相应的控制措施、施工规范、检测标准等还未统一,需在实践过程中不断摸索和总结。该技术应用在老挝南欧江六级电站复合土工膜面板堆石坝中取得了很好的效果,值得类似工程借鉴。

参考文献:

[1]杨康宁.水利水电施工技术[M].北京:中国水利水电出版社,1997.

[2]张四维.水利工程施工[M].北京:中国水利水电出版社,2001.

[3]李海潮.混凝土面板堆石坝施工技术及应用[M].北京:黄河水利出版社,2008.

[4]水利水电工程建设工法汇编[C].黄河水利出版社,2009-2010.endprint