铝合金多色化电解着色溶液配方与极板材料的优化

龚循飞,潘学著,陈东初,万 斌,叶树林,廖柱洪

(1. 佛山科学技术学院 理学院,佛山 528000; 2. 江铃汽车股份有限公司 工艺技术部,南昌 330001;3. 广亚铝业有限公司 技术研发部,佛山 528237; 4. 上海民航职业技术学院,上海 200232;5. 佛山科学技术学院 机电学院,佛山 528000)

应用技术

铝合金多色化电解着色溶液配方与极板材料的优化

龚循飞1,2,潘学著3,陈东初1,万 斌4,叶树林5,廖柱洪3

(1. 佛山科学技术学院 理学院,佛山 528000; 2. 江铃汽车股份有限公司 工艺技术部,南昌 330001;3. 广亚铝业有限公司 技术研发部,佛山 528237; 4. 上海民航职业技术学院,上海 200232;5. 佛山科学技术学院 机电学院,佛山 528000)

为了在单一电解质溶液中制备出彩色着色的铝合金阳极氧化膜,采用正交试验法研究了电解液成分对蓝灰色、深绿色电解着色的影响规律,优化了可以满足同时制备多种彩色电解着色氧化膜要求的典型电解质溶液,还研究了极板材料与极板分布对着色均匀性的影响。结果表明,选择组成为4~5 g/L硫酸亚锡、12 g/L硫酸镍、16~20 g/L硫酸的电解质溶液可以满足多色化着色的要求,采用锡板替代不锈钢可以避免极板产生白色粉末问题,双阴极板布局有利于提高电解着色均匀性。

铝合金;阳极氧化;电解着色;溶液配方;极板

阳极氧化是铝合金材料广泛使用的表面处理方法,可以提高材料的表面机械性能与耐腐蚀性[1-3]。目前,铝合金阳极氧化膜传统的电解着色方法只能生成古铜色系列,无法制备颜色丰富的彩色系列,颜色单一,装饰性差[4]。有机涂层装饰性好,但容易粉化。Kawai[5-7]等发明了多色化电解着色方法,通过沉积多层金属粒子反射光谱的干涉效应[8],可以在铝合金阳极氧化膜上制备彩色系的各种颜色,具有良好的耐候性与装饰性,受到重视。但是这种方法需要采用磷酸等酸性溶液扩孔,容易污染氧化膜并导致耐腐蚀性能降低。Eliseo Benitez-Garriga等[9-10]提出了不需要扩孔的多色化电解着色工艺,该工艺在孔内生成三层氧化膜,氧化膜具有不同的光学系数与孔结构,在同一电解质溶液中实现了多色化电解着色[8]。多色化电解着色溶液要求具有较好的电致溶解性能与孔内沉积性能,同时实现阻挡层减薄与多层氧化膜内的金属粒子沉积,因此对电解液具有较高的要求。本工作通过以蓝灰色、深绿色两种典型颜色作为研究对象,采用正交试验方法,研究着色电解液对着色颜色的影响规律,确定了单一电解质溶液配方,同时,还研究了极板材料与极板分布对着色均匀性的影响,为制备高均匀性着色氧化膜优化了工艺方法。

1 试验

试验材料为6063铝合金,试样经过除油、酸蚀、出光等前处理后,在100~200 g·L-1硫酸溶液中进行阳极氧化,阳极电流密度为0.8~1.5 A/dm2,氧化温度为(20±2) ℃。

采用10~15 V直流电源处理10~30 s进行减薄阻挡层与孔内清洗处理,然后采用交流电在5~10 V电压下处理20~120 s,在7~12 V电压下处理90~200 s,然后电压逐渐下降,使得阻挡层下生成第二与第三层氧化膜,最后铝合金试样在15~17 V电压下分别处理80~100 s,350~400 s制得蓝灰色着色氧化膜与深绿色着色氧化膜。

着色电解液的基础溶液为亚锡盐、镍盐、硫酸,采用三要素四水平L9(34)正交试验进行溶液配方的优化。

采用色差仪(BYK,Gardner)对着色样品与标准样品的色差值(△E)进行测量。

2 结果与讨论

2.1溶液各因素水平对着色蓝灰色氧化膜的影响

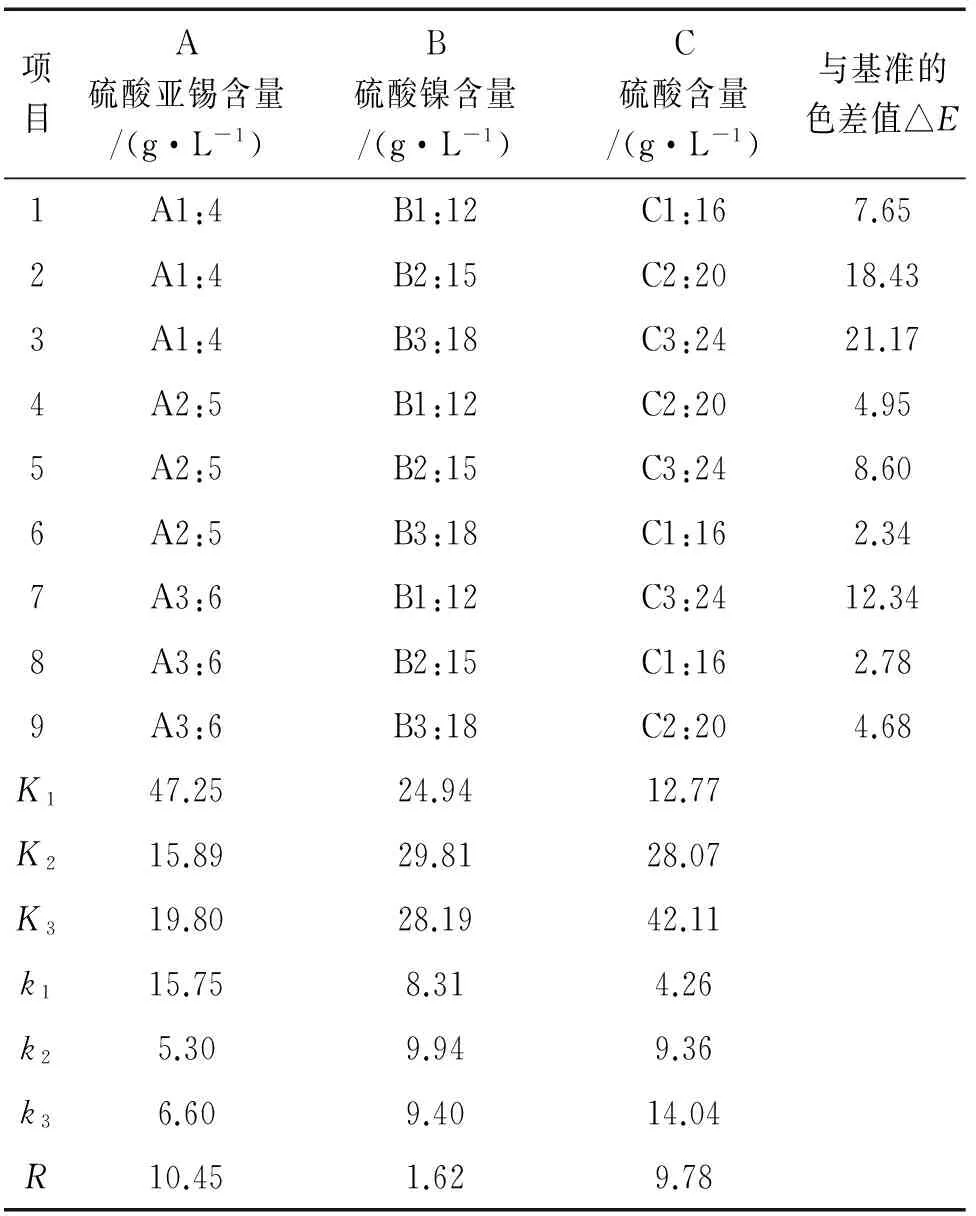

根据试验要求确定了3因素3水平的L9(34)正交试验,考察制备的着色样品与基准的色差值△E。着色样品与基准样品的色差值△E越小越好。溶液各因素水平对蓝灰色氧化膜着色效果的影

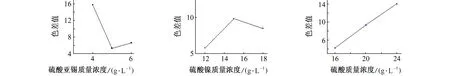

响见表1。表1中的K1、K2、K3分别表示在各因素各水平频率的总和,k1、k2、k3表示各因素各水平频率的平均值。用频率的平均值来反应同一个因素的各个不同水平对试验结果的影响大小,并以此确定该因素应取的最佳水平。表1的极差R反应了各因素的水平变化对试验结果的影响,各因素的主次顺序依次为:A(硫酸亚锡含量)>C(硫酸含量)>B(硫酸镍含量)。图1分别反映了A(硫酸亚锡含量)、B(硫酸镍含量)、C(硫酸含量)对着蓝灰色系的色差的影响趋势。硫酸亚锡的最佳质量浓度为5 g/L,色差均随硫酸镍质量浓度与硫酸质量浓度增加而增大,因此制备蓝灰色系的最佳着色液配方:A2C1B1。

表1 蓝灰色电解着色L9(34)正交试验方案及结果Tab. 1 The L9(34) orthogonal experiment scheme and results of the blue grey electrolytic coloring

(a) SnSO4 (b) NiSO4 (c) H2SO4图1 溶液各因素水平对着色蓝灰色氧化膜的影响Fig. 1 The effect of electrolyte solution composition upon the chroma difference of the blue grey anodic coating

2.2溶液各因素水平对着色深绿色氧化膜的影响

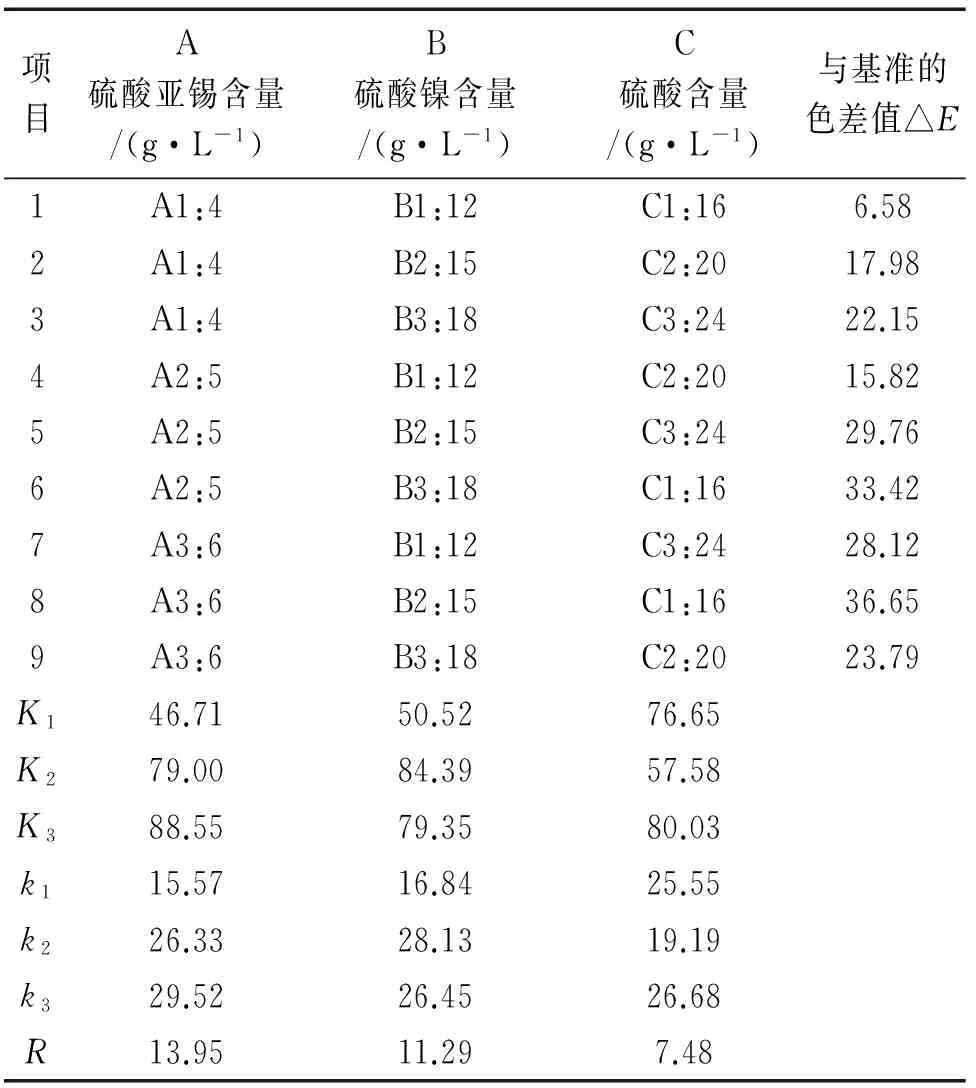

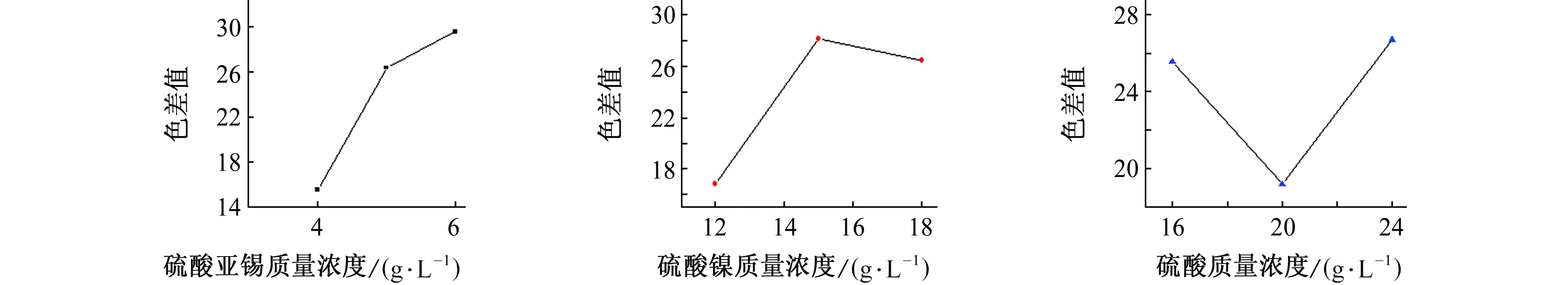

溶液各因素水平对深绿色氧化膜着色效果的影响见表2。表2的极差R反应了各因素的水平变化对试验结果的影响大小,各因素的主次顺序依次为:A(硫酸亚锡含量)>B(硫酸镍含量)>C(硫酸含量)。图2分别反映了A(硫酸亚锡含量)、B(硫酸镍含量)、C(硫酸含量)对着蓝灰色系的色差的影响趋势,色差均随硫酸亚锡与硫酸镍含量增加而增大,硫酸含量的最佳质量浓度为20 g/L,因此制备深绿色系的最佳着色液配方:A1B1C2。

2.3彩色电解着色溶液配方的确定

根据之前的讨论,蓝灰色着色的最优配方是A2C1B1,深绿色着色的最优配方是A1B1C2,如果需要在同一个着色槽液中制备多种颜色的着色膜,为了尽量减少色差,最优的配方可以选择A为4~5 g/L, B为12 g/L,C为16~20 g/L,另外防止Sn2+氧化与保持溶液稳定的添加剂1~5 g/L。采用此配方制备多种彩色着色氧化膜,其色差值△E一般小于5,符合试样的制备要求。

表2 深绿色电解着色L9(34)正交试验方案及结果Tab. 2 The L9(34) orthogonal experiment scheme and results of the dark green electrolytic coloring

(a) SnSO4 (b) NiSO4 (c) H2SO4图2 溶液各因素水平对着色深绿色系的影响Fig. 2 The effect of electrolyte solution composition upon the chroma difference of the dark green anodic coating

2.4极板材料的工艺优化

2.4.1 极板材料选择

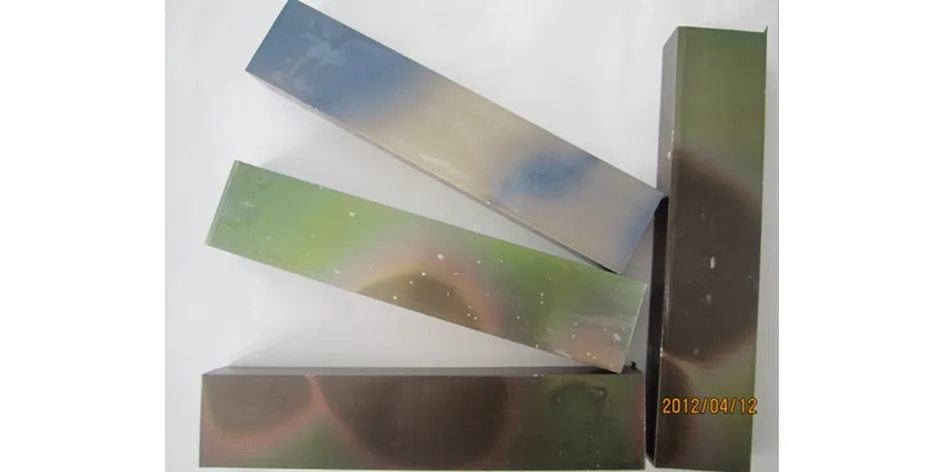

若采用不锈钢材料作阴极(负极),在交流电作用阶段,极板为阳极的阶段,由于不锈钢材料的电解,溶解产生的Fe2+等金属离子会生成氢氧化物及氧化物等沉积物沉积在极板上,转为阴极阶段时,有少量的亚锡离子被还原成金属锡颗粒,继续沉积在阳极阶段沉积的铁等金属氢氧化物或氧化物上;而在直流电作用阶段,大量的金属锡也会沉积到金属的氢氧化物及氧化物的沉积物上,最终其表面会很快生成一层乳白色的粉末,如图3箭头所示。极板需要经常清洗,否则会阻碍电流通过,影响着色效果。极板表面的乳白色粉末可以用HF、H2SO4混合溶液除去,如果粉层比较厚,还需用粗砂纸打磨除去,直接影响着色的生产效率。如果采用锡板作为极板,极板处于阳极阶段,不存在铁等杂质金属溶出,仅有金属锡析出,形成亚锡离子直接进入溶液,补充消耗的硫酸亚锡,而在直流阴极阶段沉积的大量纯的锡金属,也会在极板交流电阳极阶段溶解掉,或者在硫酸作用下溶解。这在实际生产中证明切实有效,采用锡极板安装在氧化线的着色槽中,极板没有积垢,只是慢慢消耗,因此采用锡金属阴极可以使着色效果稳定而均匀。

2.4.2 阴、阳极板的布局优化

(a) 不锈钢作为阴极板

(b) 锡金属作为阴极板图3 不同金属作为阴极板在电解着色后的表面状况Fig. 3 The surface condition of different metallic cathodic electrode plates after electrolytic coloring

(a) 单阴极板布局

(b) 单板布局制备的着色样品图4 单阴极板布局着色装置及制备的样品Fig. 4 The electrolytic cell arrangement with one cathode electrode plate and the produced samples

图4是在采用单阴极板布局着色装置及制备的样品情况。在该电解着色槽中,电场较难分布均匀,很容易造成着色不均的现象。如果增加两极板的间距,并采用“3板(双阴极板)”的布局形式,见图5。这可以改进电力线的分布均匀性,从而提高着色样品的均匀性。

(a) 双阴极板布局

(b) 双板布局制备的着色样品图5 双阴极板布局着色装置及制备的样品Fig. 5 The electrolytic cell arrangement with double cathode electrode plates and the produced samples

3 结论

(1) 为了在同一着色槽液中制备蓝灰色、深绿色等多种颜色的着色膜,最优的配方可以选择硫酸亚锡为4~5 g/L,硫酸镍为12 g/L,硫酸为16~20 g/L;另外建议添加防止Sn2+氧化与保持溶液稳定的添加剂1~5 g/L。

(2) 采用锡板阴极材料替代不锈钢板材料可以防止极板析出白色粉末的问题,采用双阴极板的布局形式,可以提高着色均匀性。

[1]周蕾玲,丁毅,马立群. 铝合金电解着色技术[J]. 轻合金加工技术,2008,36(6):33-37.

[2]唐永兵,王中霞,李子国,等. 铝合金宽温氧化单镍盐电解着色工艺的研究[J]. 轻合金加工技术,2012,40(1):47-50.

[3]梁坤,梁成浩,王华,等. 铝及其合金着色技术的研究进展[J]. 电镀与涂饰,2005,24(5):28-31.

[4]TSANGARAKI-KAPLANOGLOU I,THEOHARI S,DIMOGERONTAKIS T,et al. An investigation of electrolytic coloring process of anodized aluminum coatings[J]. Surface and Coatings Technology,2006,201(6):2749-2759.[5]KAWAI S,YAMAMURO M. Interference coloring of dual-anodized film on aluminum containing electrically deposited thin metal layers[J]. Plating and Surface Finishing,1997,84(5):116-119.

[6]HU X,PU Y J,LING Z Y,et al. Coloring of aluminum using photonic crystals of porous alumina with electrodeposited Ag[J]. Optical Materials 2009,32:382-386.

[7]王华,陶伟,张斗,等. 交流扩孔对铝氧化膜电解着色的影响[J]. 电镀与涂饰,2008,27(3):25-28.

[8]朱祖芳. 铝合金阳极氧化工艺技术应用手册[M]. 北京:冶金工业出版社,2007.

[9]ELISEO B G. Colored anodized aluminum and electrolytic method for the manufacture of same:US,5472788[P],1995-12-5.

[10]SHEASBY P G,CHEETHAM G,STUCKART R W M. Aluminium articles having anodic oxide coatings and methods of coloring them by means of optical interference effects:US,4310586[P],1982-01-12.

Optimization of Electrolyte Solution Formula and Electrode Plate Material for Electrolytic Multi-Coloring of Anodized Film on Aluminum

GONG Xun-fei1,2, PAN Xue-zhu3, CHEN Dong-chu1, WAN Bin4, YE Shu-lin5, LIAO Zhu-hong3

(1. School of Science, Foshan University, Foshan 528000, China; 2. R&D Department, Jiangling Automotive Co., Ltd.,Nanchang 330001, China; 3. Department of Research & Development, Guangya Aluminum Co., Ltd., Foshan 528237,China; 4. Shanghai Civil Aviation College, Shanghai 200232, China; 5. School of Mechanical and Electrical Technology,Foshan University, Foshan 528000, China)

In order to prepare a multi-coloring anodized film on aluminium alloy in the same electrolyte solution, an orthogonal experiment scheme was designed to find the effect of electrolyte solution composition upon the blue grey and dark green electrolytic coloring, and a typical electrolyte solution formula was optimized. In addition, the influences of electrode material and arrangement in the electrolytic cell on the coloring unformity were also studied. It is found that the electrolyte solution composed of 4~5 g/L SnSO4, 12 g/L NiSO4and 16~20 g/L H2SO4could meet the requirements of the multi-coloring for the anodized film, and the substitution of stainless steel electrode plate by Sn metal could avoid the white powder deposition on the plate, as well as the use of double cathode plates is helpful for improving the coloring uniformity of the anodized film.

aluminum alloy; anodizing; electrolytic coloring; solution formula; electrode plate

10.11973/fsyfh-201510014

2014-12-10

广东省高等学校科技创新项目(2012KJ CX0102); 佛山市科技发展计划项目(2012AA100291); 佛山市科技创新专项资金项目(2014AG10009); 广东省大学生创新训练项目(1184712025)

龚循飞(1986-),工程师,硕士,从事轻合金材料加工、机械设计等工作

TG174.4

A

1005-748X(2015)10-0968-04