锚碇大体积混凝土的施工管理分析

罗熹

(柳州市城市投资建设发展有限公司 广西 柳州 545001)

锚碇大体积混凝土的施工管理分析

罗熹

(柳州市城市投资建设发展有限公司广西柳州545001)

本文结合具体工程实例,重点就锚碇大体积混凝土的施工管理进行了分析。

锚碇;大体积混凝土;施工管理

引言

柳州市双拥大桥锚锭底板大体积混凝土施工中,通过选择级配优良的碎石、砂、外加剂以及掺入矿粉和粉煤灰优化混凝土配合比,控制混凝土的浇筑过程和保温养护,减小水泥用量,降低混凝土的水化温升峰值和底板内表温差,提高了混凝土和易性和耐久性。

1 工程概况

柳州市双拥大桥设计为重力式悬索桥,南北两岸各布置一个锚碇,南北锚碇与主缆相配套,单一锚碇;埋入地下22m之多,露出地面8m左右;锚碇结构为C30钢筋混凝土,散索部分为后张预应力结构。锚碇基础φ57m厚10m的实心少筋混凝土结构,散索部分为钢筋混凝土空心棱体结构;锚碇底标高均为+67.634m,相隔120m左右的柳江水位+77.4m,水位差10余米,施工防水是工作重中之重。

图1 锚碇总体结构示意图(单位:cm)

2 施工前准备

锚碇属于大体积混凝土结构,在施工前做了大量的准备工作,包括聘请专家进行大体积混凝土水化热专项研究;委托兰州理工大学进行温控设计及编写温控方案并在混凝土施工过程中进行温度监控;在此基础上编写锚碇基础大体积混凝土施工方案;在结合大体积混凝土特点的前提下设计并试配出优良配合比;在考虑大体积混凝土浇筑不宜中断的前提下进行拌和站及混凝土输送配置。参照温控方案,将锚碇按照A、B、C、D分块之后,又将其分为若干层进行施工。

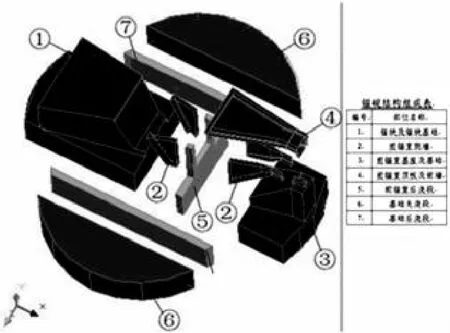

锚体从结构受力和功能上可分为锚块、基础、前锚室等几部分。由于锚碇平面尺寸较大,为避免出现收缩与温度裂缝,锚碇共分四块进行浇筑,分别为锚块、前锚室、两个侧基础。各块之间设置2m宽后浇段,后浇段采用微膨胀混凝土,锚碇分块见图2。

3 混凝土的拌制及浇筑方案选定

3.1拌制混凝土配料

图2 锚碇分块图

拌制混凝土配料时,各种衡器确保准确每次开盘之前由试验室对骨料及砂子的含水率进行检测,并开出施工配合比给拌和站,拌和站在标定计量设备之后严格按照施工配比进行拌料。混凝土搅拌完毕后,试验室按照下列要求检测混凝土拌和物的各项性能:

①混凝土拌和物的坍落度,分别在搅拌地点和浇筑地点进行取样检测,每一工作班或每一单元结构物不少于2次。在检测坍落度时,观察混凝土拌和物的粘聚性和保水性,保证混凝土具有良好的和易性。②混凝土外加剂的使用效果。该工程采用混凝土输送泵进行浇筑,因此拌制出的混凝土除了有良好的和易性外,还应有良好的可泵性。③根据需要还应检测混凝土拌和物的其他质量指标并应符合《公路桥涵施工技术规范》(JTJ/TF50-2011)的有关规定。

3.2混凝土浇筑方案比选

在进行施工前,项目分别对汽车泵、拖式泵车及布料杆浇筑混凝土的优缺点进行分析,综合考虑进行选择。汽车泵具有灵活方便性,没有拖式泵车接管拆管的程序,大大地提高了生产效率,缩短混凝土浇筑时间,但受输送半径及现场施工场地制约太大,另外施工成本高,不予采用。

拖式泵车具有汽车泵灵活的特点,通过布置输送泵管可以将混凝土输送到任意地点,受施工场地制约小,而且该工程混凝土浇筑方量集中,可以通过将泵车放置在混凝土拌和站下,并设置主输送管道,省去混凝土运输环节,提高了工效。布料杆配套设施过于繁杂,安装不便,在综合考虑工期要求及经济性的情况下,不予采用。综合考虑,该项目每侧锚碇各采用2台拖式泵车进行施工。

4 锚碇大体积混凝土设计计算

(1)设计依据《普通混凝土配合比设计规程》(JGJ55-2000)假定混凝土容重为2400(kg/m3)。对有防水抗渗要求的混凝土提高0.2MPa设计。通过计算得1m3C30 P10混凝土材料用量为:C(水泥)=280(kg/m3);W(水)=(175kg/m3);F(煤灰)=70(kg/m3);K(矿粉)=50(kg/m3);S(砂)=753(kg/m3);G(碎石)=1050(kg/m3);A(外加剂)=5.8(kg/m3);SY-G=28(kg/m3);綪纤维=1(kg/m3)。1m3C40 P10混凝土材料用量为:C(水泥)=320(kg/m3);W(水)=(165kg/m3);F(煤灰)=60(kg/m3);K(矿粉)=60(kg/m3);S(砂)=733(kg/m3);G(碎石)=1040(kg/m3);A(外加剂)=6.6(kg/m3);SY-G=32(kg/m3);綪纤维=1(kg/m3)。

(2)混凝土温度验算。假若底板周边没有任何散热和热损失条件,水化热全部转化成温升后的温度值,混凝土在3~3.5d的水化热为峰值,则取3d混凝土温度。计算参数:水泥为P.Ⅱ42.5;混凝土浇筑温度按27℃(计算值)考虑。实际入模温度按23℃考虑(必要时加入冰块降低水温)。对加入膨胀剂及大体积混凝土采取保温保湿养护。混凝土中心温度与表面温度的差值不应大于25℃,混凝土表面温度与大气温度的差值不应大于25℃。养护时间不应少于14d。通过混凝土温度计算所产生的温差均小于25℃,满足控制温升应力开裂。

(3)试配及施工配合比确定。通过以上计算配合比调整水灰比进行试配,在最大水灰比时抗压强度和抗渗性能试验均能满足设计要求。

(4)根据现场混凝土配合比和施工中的气候情况及养护方案,在混凝土内预埋16个温度测点(深度分别为1.8m、1.5m、1.0m和0.5m),采用专用温度计监测,超过规定值时立即采取保温措施。为了掌握混凝土内部的实际最高温升值及混凝土中心至表面的温度梯度,以便对表面的保温措施加以调整,必要时用电热毯加热。保证混凝土内部梯度及混凝土表面温差小于25℃,因此应加强混凝土内部温度监测工作。

混凝土浇筑后有一个升温至降温过程,降温至大气温度的过程比较缓慢。为此,测温从混凝土浇筑后24h开始,升温阶段每2h测一次,降温阶段每2h测一次;根据温度变化情况3~5d后,每8h测一次;7~10d后,每天测一次;当内部温度基本稳定且与最低大气温度差小于25℃时,整个监测阶段告一段落。现场温度监测数据采集后进行整理分析,并输出每次每个测点的温升值和各测位中心测点与表层测点的温差值,作为研究调整和控温措施的依据。由于底板混凝土较厚,混凝土浇筑后内部温度较高,且持续时间较长。

当通过测温混凝土内部的温度超过57.69℃时,发出警报,加强保温。若温差满足不了要求,要进行保温加热,使混凝土内外温度差保证在25℃以内。

5 混凝土浇筑

5.1泵管布置

该工程配置90型和50型拌和站各1套,混凝土生产能力满足混凝土分层要求。2套拌和站下各安放1台HBT8013-90ES型混凝土输送泵,然后安布泵管通向锚碇。在仅有2个混凝土泵入点的情况下,浇筑面积过大带来的弊病就体现出来了。关于混凝土泵入点的确定,采用平均法计算得出泵管间距及泵管到模板间距,受地形限制,泵管只能从21m边的方向接入锚碇分区。为解决这一问题,及时调整布管方案,在实际施工中,采用从一角开始两管配合,混凝土分层浇筑厚度控制在50cm左右,大面斜向分层,缩短了混凝土浇筑时间,有效地提高了混凝土浇筑质量,避免了冷缝出现。

5.2混凝土振捣

在混凝土分层浇筑过程中,采用50型插入式振捣棒进行振捣,按照浇筑面积配置8~10台。在使用过程中,振捣棒的移动间距不超过其作业半径的1.5倍,具体保持在30~50cm;与侧模保持在5~10cm的距离;在振捣时严格保证插入下层混凝土5~ 10cm;每振捣完一处后,边振动边徐徐提出振捣棒;避免振动棒碰撞模板、钢筋及其他预埋件。对每一振捣部位,严格保证振动到该部位混凝土密实为止。区别密实的标志是混凝土停止下沉,不再冒出气泡,表面呈现平坦、泛浆。

6 结束语

温度监测和观测表明:①锚锭底板平均最高峰值达到58.0℃,最大内表温差24.3℃小于规范值25℃,而且降温速率缓慢,阻止了温度裂缝的产生。②掺有活性粉煤灰和矿粉的混凝土各项力学性能优越,混凝土工作性能良好。③基于混凝土材料考虑,用大掺量粉煤灰和矿粉替代部分水泥,降低混凝土配合比中水泥用量,控制大体积混凝土放热源头,有效地削减早期混凝土内部出现的最高温度峰值。锚锭底板未出现温度裂缝,满足工程设计要求。

[1]戴镇潮.大体积混凝土的防裂[J].混凝土,2001(9):31~33.

[2]覃维祖.混凝土的收缩、开裂及其评价与防治[J].混凝土,2001(7):76~ 77.

[3]王志永.浅谈大体积混凝土施工技术的分析[J].科学之友,2010(27):21~23.

TU71

A

1673-0038(2015)07-0041-02

2015-1-22

罗熹(1982-),男,工程师,硕士,主要从事市政工程项目现场施工管理与协调工作,作为业主代表参与了柳州市多座跨江大桥及市政道路的建设。