HFY油田高压盐膏层固井技术

聂 臻许岱文邹建龙齐奉中

(1.中国石油勘探开发研究院,北京 100083;2.中国石油伊拉克地区公司,迪拜 500486;3.天津中油渤星工程科技股份有限公司,天津 300451; 4.中国石油钻井工程技术研究院,北京 100195)

HFY油田高压盐膏层固井技术

聂 臻1许岱文2邹建龙3齐奉中4

(1.中国石油勘探开发研究院,北京 100083;2.中国石油伊拉克地区公司,迪拜 500486;3.天津中油渤星工程科技股份有限公司,天津 300451; 4.中国石油钻井工程技术研究院,北京 100195)

引用格式:聂臻,许岱文,邹建龙,等.HFY油田高压盐膏层固井技术[J].石油钻采工艺,2015,37(6):39-43.

针对伊拉克HFY油田Ø244.5 mm套管高压盐膏层封固段长(2 000 m左右)、孔隙压力高(2.15~2.20 g/cm3)、安全固井窗口窄(0.08 g/cm3)、封固段温度低(30~70 ℃)等特点,以及前期固井中存在的问题开展实验研究,确定了密度为2.28 g/cm3的抗盐高密度水泥浆最佳盐掺量为10%~15%(BWOW),根据加重剂的特点及紧密堆积可压缩堆积模型、固相需水量的计算及实验评价,确定该密度下加重剂赤铁矿与BCW500S的合理组成(4∶1)及掺量(80%~83%(BWOC)),引入了抗盐羧酸盐类分散剂,优化降滤失剂的掺量从10%降至6%~8%(BWOW),形成的HFY高密度抗盐水泥浆体系具有浆体稳定性及流变性能好、稠化时间可控、低温下早期抗压强度发展快等特点,结合固井方案的优化,实现了Ø244.5 mm套管固井由双级固井简化为单级固井,且固井质量显著提高。28口井的成功应用表明该项技术较好地解决了窄密度窗口高压盐膏层的固井难题。

固井;高压盐膏层;窄密度窗口;水泥浆优化;盐掺量;加重剂

高压盐膏层固井一直是世界性的技术难题,这是由于盐岩的高度水溶性、可塑性以及高矿化度,在注水泥过程中盐膏层和盐水层中的盐及金属离子如Ca2+,Mg2+等会溶入水泥浆,导致水泥浆产生闪凝、促凝、密度升高、缓凝或稠而不凝等性能变化,为固井施工带来风险,影响固井胶结质量[1]。伊拉克HFY油田1 400~1 950 m的Lower Fars高压盐膏层,主要由盐、膏、黏土等矿物的夹层组成,1 500~1 650 m存在高压盐水层,孔隙压力高达到2.20 g/cm3,钻井液密度2.25 g/cm3;由于破裂压力在2.38~2.45 g/ cm3的范围内,固井水泥浆密度仅能设计为2.28~2.30 g/cm3,复杂的井眼条件导致Lower Fars高压盐膏层Ø244.5 mm套管固井存在漏失、窜流、井口带压及固井质量差等问题。中方接手该油田后,根据该区块资源国的习惯做法,考虑到窄密度窗口盐膏层固井的风险,沿用了伊方双级固井方案,但从实施结果看,即使采用双级固井,一、二级固井质量仍然没有得到有效改善。分析固井存在的问题,认为固井工艺措施相对合理,导致固井质量差的主因是抗盐高密度水泥浆存在稠化时间长、稳定性及流变性能差、抗压强度发展缓慢等问题,故参考相关文献[2-8],针对现场密度为2.28 g/cm3的抗盐水泥浆从盐掺量、加重剂的组成及掺量、抗盐分散剂及降滤失剂掺量以及固井工艺等方面开展研究,通过优化水泥浆的配方设计显著提高了高密度水泥浆的综合性能,从而简化了固井工艺,有效改善了固井质量。

1 前期固井存在问题

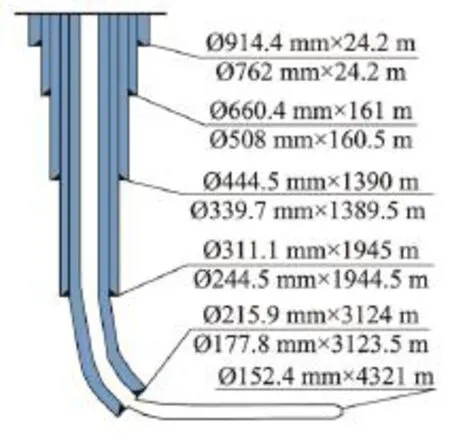

HFY油田井身结构见图1,Ø244.5 mm套管下至1 945 m。前期Ø244.5 mm套管固井采用双级固井,分级箍放置在上层套管约1 100 m左右,水泥浆密度2.28~2.3 g/cm3,一级固井水泥浆返至上层套管内100 m,二级固井水泥浆返至地面。前期固井CBL/VDL测井图分析显示,总体固井质量较差,一级固井CBL 20%~60%,二级固井CBL 30%~70%。为提高固井质量,针对前期几口井存在循环时间短、洗井排量小等问题,在后续的固井中,一级固井通井时大排量循环,套管下到位后充分循环,固井前降低钻井液黏度至65~70 s以内,加大预冲洗液的量至30~35 m3,同时设计5 m3密度为1.20 g/cm3冲洗液+8 m3密度为2.20 g/cm3的隔离液以提高顶替效率;二级固井时,增大循环排量至2.4~2.6 m3/min,大排量洗井4 h,为增大密度差,固井前钻井液密度由原来的1.60 g/cm3降至1.45 g/cm3,加大冲洗液量到40 m3,从现场替浆返浆可以看出钻井液、前置液、水泥浆界面清晰,说明一、二级固井顶替效果都十分理想,但固井质量提高并不明显。综合分析认为Ø244.5 mm套管固井从工艺上进行了充分准备,措施到位,导致固井质量较差的主要原因为:(1)由于地层安全密度窗口窄,钻井液密度高,为防止固井过程中的漏失,顶替排量较低;(2)钻井液与固井水泥浆密度差小;(3)抗盐高密度水泥浆由于密度高,盐掺量大,存在水泥浆稠化时间长、稳定性及流变性较差、抗压强度发展缓慢(77.8 ℃下15 h才起强度,上部井段24 h无强度)等问题,要求开展抗盐高密度水泥浆固井优化设计及研究以提高固井质量。

图1 HFY油田水平井井身结构

2 抗盐高密度水泥浆的优化

2.1盐掺量优化

盐膏层固井采用抗盐水泥浆的主要目的是为了抑制盐岩冲蚀、盐层溶解,以防止水泥浆性能受盐及高价金属离子的污染导致性能恶化[9]。实验室进行不同含盐量高密度水泥浆对盐岩溶解速率的影响实验,结果见图2。目前HFY油田Ø244.5 mm套管固井顶替排量基本在1~1.15 m/s(1.18~2.0 m3/min)。从图2可以看出,不含盐的水泥浆冲蚀盐层的溶解速率为0.04 kg/(s·m2),但含盐15%~20%的水泥浆冲蚀盐层的溶解速率仅为0.009~0.018 kg/(s·m2),说明盐膏层溶解对盐水水泥浆的污染较小,故盐膏层固井需要采用高密度抗盐水泥浆体系。

图2 不同盐掺量下水泥浆对盐岩溶解速率的影响

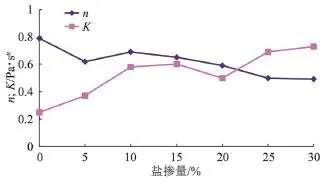

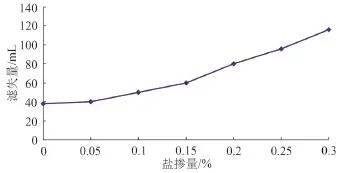

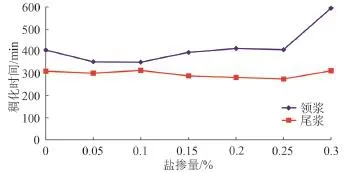

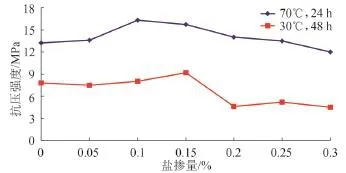

盐掺量对水泥浆性能有着复杂的影响。对普通水泥浆而言,随着水泥浆中盐掺量的增大,水泥浆的流变和失水控制性能将发生明显恶化;对高密度水泥浆而言,盐掺量对水泥浆性能的影响却少见报道,因此通过评价不同盐掺量对高密度水泥浆主要性能的影响,来确定特定高密度水泥浆的最佳盐掺量。模拟井下条件(60 ℃、30 MPa),针对密度2.28 g/cm3的水泥浆进行盐掺量分别为0、5%、10%、15%、20%、25%、30%(BWOW)的综合性能评价,实验结果见图3~图6。由图3可看出,当盐掺量超过15%时,水泥浆流变性能变差,故从水泥浆流变性能控制的角度,水泥浆盐掺量不宜超过15%;从图4可看出,当盐掺量超过15%时,水泥浆滤失量增大的趋势明显,故从API滤失量的角度,盐浓度不宜超过15%;从图5可看出,当盐掺量低于5%时稠化时间随盐掺量的增加趋于缩短,当盐掺量高于20%时稠化时间延长,稠化曲线有明显波动,且实验现象表明有严重的包芯现象,因此从稠化时间控制的角度,盐掺量不宜超过15%;从图6可看出,当盐掺量低于15%时,水泥石在70 ℃及30 ℃下抗压强度逐渐增加,但当盐掺量超过20%时,水泥石抗压强度大幅下降,特别是低温30 ℃下,抗压强度下降近42%。综合分析实验结果,并考虑注水泥过程中盐溶入水泥浆的能力,推荐密度2.28 g/cm3的抗盐水泥浆盐掺量为10%~15%(BWOW)。

图3 水泥浆流变性能随盐掺量的变化

图4 水泥浆滤失量随盐掺量的变化

图5 水泥浆稠化时间随盐掺量的变化

图6 水泥浆抗压强度随盐掺量的变化

2.2加重剂优选

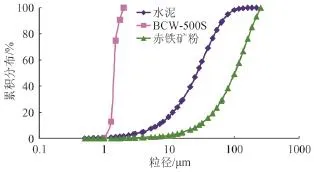

加重剂对高密度水泥浆的沉降稳定性、流变性能、抗压强度等性能有较大影响。针对现场目前使用的密度2.28 g/cm3的抗盐高密度水泥浆存在切力低、稳定性及流变性较差、早期强度发展慢等特点,以现场主要采用的加重剂赤铁矿粉(比表面积382.8 cm2/g、密度4.8~5.0 g/cm3)为基础[10],考虑到加重剂BCW500S具有密度高(4.8~5.0 g/cm3)、颗粒细(粒径范围0.1~10 μm)、球形度好、自身悬浮性好、在水泥浆中流动阻力小等特点,在加重材料中引入加重剂BCW500S。法国混凝土专家De Larrand提出紧密堆积可压缩堆积模型[9](Compressive Packing Model,CPM),其创新之处在于区分了虚拟堆积密实度和真实堆积密实度,建立了虚拟堆积密实度与堆积过程的关系,引入压实系数。本研究根据该模型进行水泥浆+赤铁矿+BCW500S的紧密堆积设计。

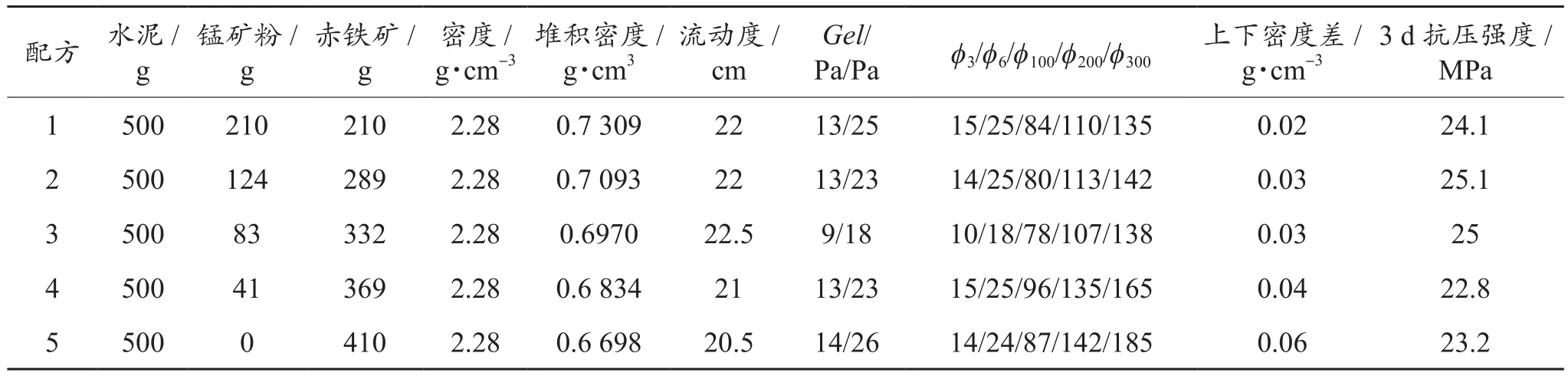

根据水泥干灰中水泥、赤铁矿粉和BCW500S的粒径分布(图7),设计了5种密度2.28 g/cm3的水泥浆固相配方,用以上模型计算出其固相组成的堆积密度并进行水泥浆性能评价,结果见表1。计算结果表明,配方1~3堆积密度较高;从水泥浆流变性能、稳定性及强度评价结果可看出,配方3水泥浆具有更好的综合性能及性价比,故确定配方3为紧密堆积的最佳方案,推荐加重剂组成及配比为4∶1的赤铁矿粉和BCW500S,掺量为83%(BWOC)。

图7 水泥、赤铁矿、BCW-500S粒径分布图

表1 不同固相组成的水泥浆堆积密度及水泥浆性能

2.3分散剂优选

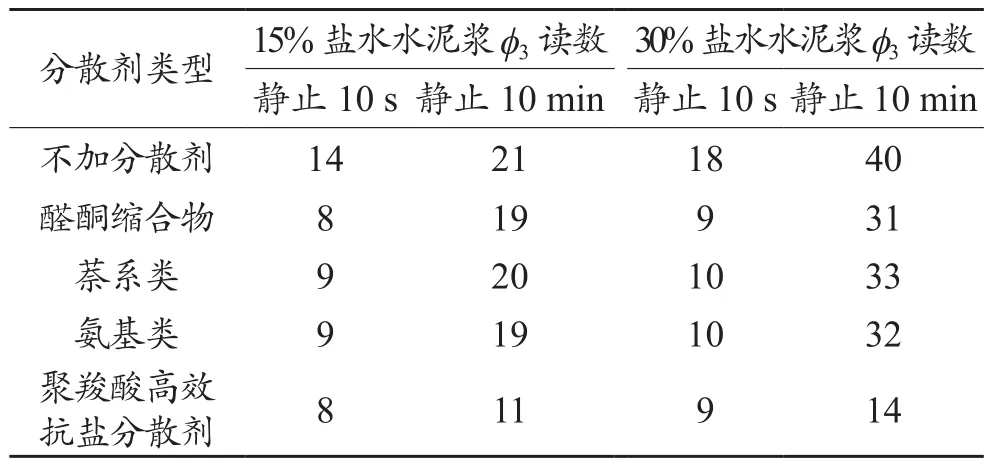

现场水泥浆前期选用的分散剂为常用的聚萘磺酸盐或酮醛缩合物,在不含盐或低浓度盐水水泥浆中具有较好的分散效果,但在高浓度盐水水泥浆中分散效果不佳,特别是用在高固相含量的高密度水泥浆中分散效果差,水泥浆触变性强,静置后胶凝强度明显升高,给固井施工带来极大的安全隐患。为此开发了一种接枝型聚羧酸类高效抗盐分散剂,该分散剂与其他主要类型的分散剂对抗盐高密度水泥浆流变性能的影响结果见表2。从表2可以看出,新分散剂具有显著降低高含盐体系由“桥接”作用形成的物理网络结构的能力,从而保证水泥浆在静置一段时间后仍具有较低的胶凝强度。

表2 不同分散剂对抗盐高密度水泥浆流变性能的影响

2.4降滤失剂掺量

现场水泥浆选用的抗盐降滤失剂为AMPS水溶性多元共聚物,是目前国内外应用最为广泛的抗盐降滤失剂,这种聚合物在合成过程中引入了不同性能的活性基团,因此有降滤失、分散减阻、自调凝、抗盐及高价离子污染等功能,当盐浓度达到饱和条件时,仍能将水泥浆的滤失控制在150 mL以内。但这种共聚物大分子链上的酰铵基团(—CONH2)在温度升高时会有部分水化分解为羧基(—COO-),导致水泥浆稠化时间延长,抗压强度发展减缓,特别是对长封固段固井中低温井段水泥浆抗压强度的发展具有较大的影响。通过降低盐掺量、加重剂配比及分散剂的优化,将降滤失剂的掺量从10%降至6%~8%,但API滤失量仍满足小于100 mL的要求,从而有利于水泥浆综合性能的提高。

通过以上实验研究,得到HFY油田密度2.28 g/ cm3的一级固井高密度抗盐水泥浆的配方。

领浆配方:G级油井水泥+67%赤铁矿粉+16%BCW-500S+6.0%降滤失剂+3.0%分散剂+0.5%缓凝剂+0.2%消泡剂+10%盐(BWOW)+水。

尾浆配方:G级油井水泥+67%赤铁矿粉+16%BCW-500S+6.0%降滤失剂+3.0%分散剂+0.3%缓凝剂+0.2%消泡剂+15%盐(BWOW)+水。

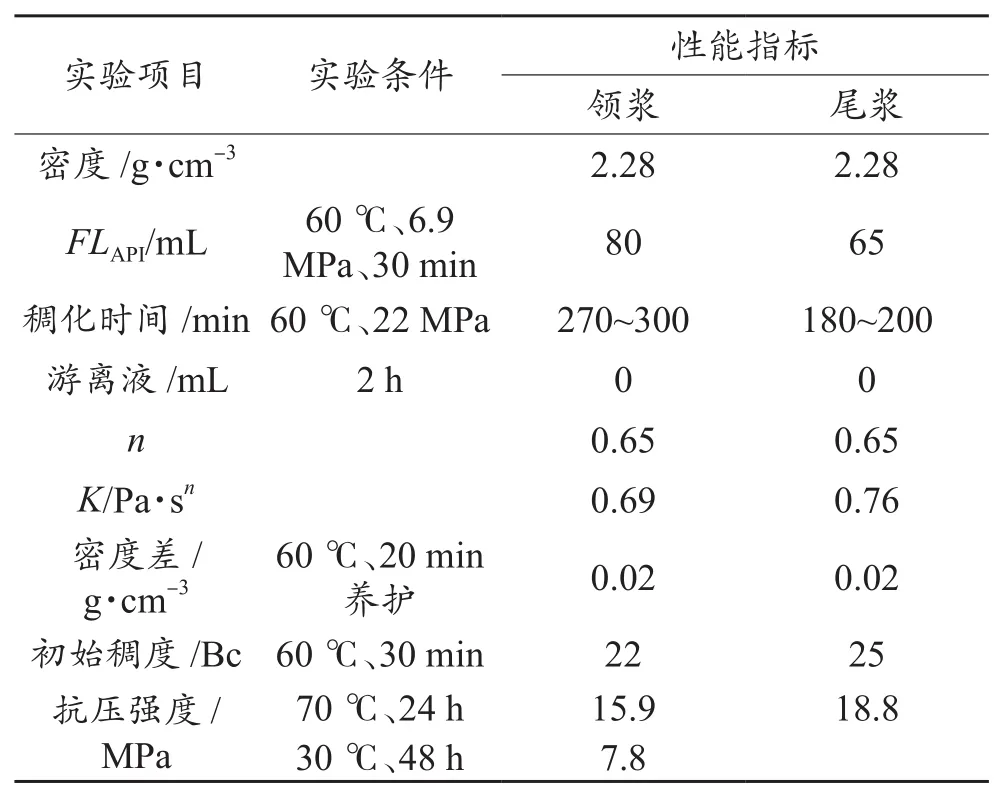

领浆及尾浆的综合性能见表3。可以看出,领浆与尾浆综合性能好,满足抗盐、合适的滤失量、零游离液、短过渡、防窜性好、低温下早期强度发展快等要求,特别是30 ℃条件下48 h抗压强度可达到7.8 MPa,有利于提高封固段上部井段的封固质量。

表3 HFY抗盐高密度水泥浆的综合性能

3 Ø244.5mm套管盐膏层固井工艺优化

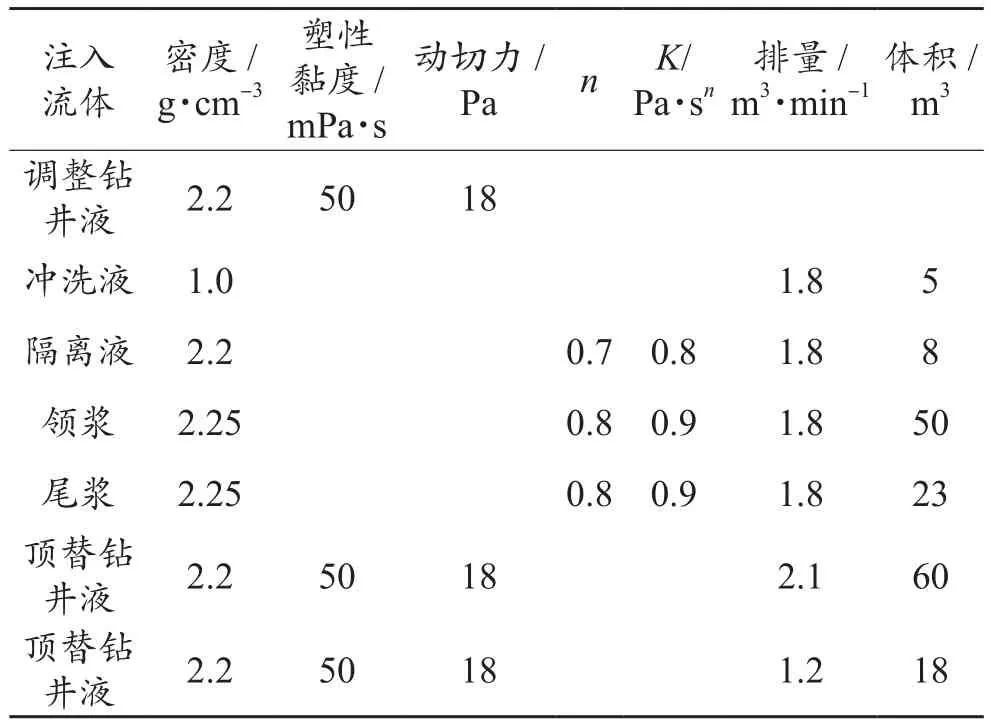

抗盐高密度水泥浆综合性能的提高使Ø244.5mm套管固井由二级固井简化为一级固井成为可能。根据Ø244.5 mm套管井身结构及地层压力特点,制定了一级固井方案,主要措施为:(1)固井前2次通井,通井后用稠浆清扫井底,按钻井最大排量循环钻井液至少2周,同时活动钻杆,直至进出口钻井液密度一致且井口压力稳定;(2)直井裸眼段3根套管加1只扶正器,套管重合段每4根套管加1只扶正器,保证居中度大于67%;(3)套管下放速度控制在45 s/根,允许掏空深度不超过300 m;套管下至井底,以钻进最大排量循环钻井液至少2周,直至进出口钻井液密度一致且井口压力稳定;(4)固井前调整钻井液动切力小于15 Pa,塑性黏度小于75 mPa·s;(5)注水泥浆体结构为5 m3密度1.20 g/cm3的冲洗液+8 m3密度2.20 g/cm3隔离液+密度2.28 g/cm3的领浆+密度2.28 g/cm3的尾浆(尾浆设计返至上层套管内100 m);(6)顶替参数设计如表4所示,根据该参数,固井过程中最大排量下的井底最大动态压力当量密度为2.37 g/cm3,满足防止漏失的要求。

表4 Ø244.5 mm套管固井参数优化设计

以HF055-M55ML井为例,该井Ø311.2 mm井段完钻钻井液为密度2.25 g/cm3的KCl饱和盐水聚合物钻井液,Ø244.5 mm套管下深1 939.5 m,采用密度2.28 g/cm3的双凝水泥浆进行一级固井,尾浆经过盐膏层返至上层套管100 m,封固段长616.5 m,领浆返至地面,封固段长1 323 m。套管下到位后,固井前充分循环,并将钻井液漏斗黏度降到80 s以下,动切力降到15 Pa以下;固井过程中,注浆排量为0.6~0.7 m3/min,替浆排量1.8~2.1 m3/min,后期为防止漏失,将排量降到1.2~1.5 m3/min,最后3 m3替浆排量降为0.6 m3/min,进行碰压。整个固井过程水泥浆混配容易,密度控制均匀,顶替顺畅,无井漏及溢流的发生。该井CBL/VDL显示全井段封固质量优良,CBL平均值在10%~15%,盐层、部分泥页岩层平均在5%~15%,上部井段及套管鞋等关键层位CBL平均值在10%~20%,固井后井口不带压,无窜流。目前该套水泥浆体系及工艺已成功应用28口井。

4 结论

(1)盐掺量对水泥浆的综合性能具有较大影响,抗盐高密度水泥浆最佳盐掺量可通过评价不同盐掺量下水泥浆流变性能、稠化时间、抗压强度以及滤失量等综合性能来确定。本研究通过对密度为2.28 g/ cm3的抗盐高密度水泥浆综合性能的评价,确定的最佳盐掺量为10%~15%(BWOW)。

(2)抗盐高密度水泥浆加重剂的组成可根据水泥浆的密度及加重剂的特性进行选择,采用可压缩堆积模型进行堆积密度的计算可确定高密度固相组分的组成及掺量。本研究对于密度为2.28 g/cm3的抗盐高密度水泥浆加重剂推荐合适的加重剂为4∶1的赤铁矿与BCW500S,掺量为80%~83%(BWOC)。

(3)通过对抗盐高密度水泥浆外加剂优选、水泥浆配方及施工参数的优化,可实现封固段为2 000 m窄密度窗口下高压盐膏层固井由双级简化为单级,固井施工顺利。

(4)目前该套抗盐高密度水泥浆体系及固井施工工艺已成功应用28口,固井质量优良,解决了前期高压盐膏层固井中存在的各种问题,是大井眼窄密度窗口异常高压盐膏层固井的一次成功尝试。

[1]刘崇健,黄柏宗,徐同台,等.油气井注水泥理论与应用[M].北京:石油工业出版社,2001.

[2]沈海超,胡晓庆,王希玲.提高窄安全密度窗口地层固井质量的力学机制研究[J]钻井液与完井液,2011,28(5):44-46.

[3]刘爱萍,孙勤亮,聂臻,等. HFY油田Ø177.8 mm套管固井技术[J].石油钻采工艺,2014,36(2) :45-48.

[4]许前富,罗宇维,冯克满,等.一种高密度盐膏层固井水泥浆的研究及应用[J].钻井液与完井液,2014,31(1):68-71.

[5]常连玉,高元,许建华,等. 巴麦地区固井技术难点与针对性措施[J].石油钻采工艺,2013,35(3) :37-41.

[6]周仕明,李根生,王其春.超高密度水泥浆研制[J].石油勘探与开发,2013,40(1):107-111.

[7]蒋凯,罗宇维,史元,等.M油田高压盐膏层固井技术研究与应用[J].中国海上油气,2013,25(3):44-49.

[8]林志辉,王贵宏,李志斌,等.超高密度抗盐水泥浆体系的研究[J].钻井液与完井液,2005,22(S0):59-62.

[9]De LARRAD F ,SEDRAN T. Optimization of ultra-highperformance concrete by the use of a packing model[J]. Cement and Concrete Research,1994,24(6):997-1009.

[10]袁可,李早元,唐洪发,等.赤铁矿粒径对G级水泥工程物理性能的影响[J].钻井液与完井液,2010,27(4):66-67.

(修改稿收到日期 2015-10-11)

〔编辑 朱 伟〕

Cementing technology for high-pressure salt-anhydrate bed in HFY Oilfeld

NIE Zhen1,XU Daiwen2,ZOU Jianlong3,QI Fengzhong4

(1.Research Institute of Petroleum Exploration & Deνelopment,Beijing 100083,China; 2. Iraq Regional Company,CNPC,Dubai 500486,UAE;3. Tianjin Boxing Engineering & Technology Co. Ltd.,CPOE,Tianjin 300451,China;4. Drilling Engineering and Technology Research Institute,CNPC, Beijing 100195,China)

In light of the characteristics of long cementing section(about 2 000 m) of Ø244.5 mm casing in high-pressure saltanhydrate bed in HFY Oilfield of Iraq,high pore pressure(2.15~2.20 g/cm3),narrow safe cementing window(0.08 g/cm3)and low cementing section temperature(30~70 ℃),as well as the problems existing in previous cementing operation,the test and research have been carried out,the optimal salt concentration for salt-tolerant high-density cement slurry of which the density is 2.28 g/cm3has been determined as 10%~15%(BWOW). In light of the characteristics of weighting and close packing compressible packing model and through calculation and evaluation of solid-phase water demand,the reasonable composition of weighting hematite and BCW500S(4∶1) as well as the concentration(80%~83%(BWOC) ) under such density have been determined. The salt-tolerant carboxylate based dispersant has been introduced,the concentration of filtration loss reducer has been optimized from 10% to 6%~8%(BWOW),and the HFY high-density salt-tolerant cement slurry system so formed has the characteristics such as high slurry stability,good rheological property,controllable thickening time,and quickly-developing early-stage compression strength at low temperature. On the basis of the optimization of cementing program,the cementing of Ø244.5 mm casing is simplified from double-stage cementing to single-stage cementing,and the cementing quality is obviously improved. The successful application in 28 wells indicates that,this technology settles the cementing difficulty in high-pressure salt-gypsum bed with narrow-density window.

cementing; high-pressure salt-anhydrate bed; narrow-density window; cement slurry optimization; salt concentration;weighting agent

TE256

B

1000-7393( 2015 ) 06-0039-05 doi:10.13639/j.odpt.2015.06.010

聂臻,1969年生。1991年毕业于西南石油学院应用化学专业,现从事钻井及固井技术的研究,高级工程师。电话:010-83595 606。E-mail:niezhen@petrochina.com.cn。