SF6气体绝缘金属封闭母线气室的复杂故障分析

郑建,任敬国,袁海燕,王辉,王斌

(国网山东省电力公司电力科学研究院,济南250003)

·经验交流·

SF6气体绝缘金属封闭母线气室的复杂故障分析

郑建,任敬国,袁海燕,王辉,王斌

(国网山东省电力公司电力科学研究院,济南250003)

分析某换流站550 kV SF6气体绝缘金属封闭母线气室故障,提出一种用于母线气室的复杂故障分析流程。故障发生后,借助SF6分解物检测对故障位置进行定位,通过现场解体检查对故障原因进行初步分析,然后通过返厂解体例行试验和验证性试验详细分析故障原因,最终确定故障的准确原因,并提出预防控制措施,为设备的运维和检修提供可靠有效的指导。

SF6;母线;故障分析

0 引言

气体绝缘金属封闭输电线路(Gas Insulating transmission Line,GIL),俗称“管道母线”,是一种采用SF6等绝缘气体为绝缘介质,接地外壳与内部管状导体同轴布置的高电压、大电流、长距离电力传输设备。主要由接地的铝合金外壳和铝合金导体、绝缘子、SF6绝缘气体、密封圈等部分组成。外壳的连接主要采用分段焊接,导体的垂直段采用插接连接,水平段采用螺接方式。

GIL组合电器在生产和现场安装过程中,由于工艺缺陷或人为原因,导致设备存在安全隐患。由于GIL模块化设计,结构紧凑,因此,若发生事故其影响范围大,且故障原因查找困难,检修时间长,对系统的持续供电造成影响[4-6]。所以,需要对GIL相应气室的故障进行分析,从设计、安装工艺上提出针对性建议,有利于降低设备的故障率,提高设备生命周期。

以某直流输电系统换流站550 kV母线气室故障为例,详细地描述母线气室故障的分析流程。首先,检测SF6分解物对故障气室进行定位;接着,进行现场解体检查,确定气室内的故障位置并对故障原因进行初步分析;然后,返厂进行例行试验和验证性试验,对故障原因进行详细分析并利用试验予以验证;最后,根据各试验结果确定故障的准确原因,并提出相应的预防控制措施,

1 母线气室故障情况

1.1故障发生过程

2014年某日,天气晴朗,某直流线路功率由2 800 MW升至3 300 MW过程中,无功控制自动投入5611小组滤波器,20 s后,500 kV 62 M号母线保护1、2动作跳闸出口,第五串5051、5052开关及小组滤波器5621、5624、5625跳闸。故障500 kV GIL为2010年3月出厂,2010年10月投运。

1.2现场检查

现场检查发现5051开关C相气室、500 kV交流滤波器场至62 M之间封闭母线5号气室有明显的臭鸡蛋气味。其中5号气室SF6分解产物HF、H2S体积分数分别达到1.20 μL/L、26.8 μL/L,5051断路器C相气室SF6分解产物虽有SO2、CO但无HF、H2S这两种典型的闪络故障特征气体,其余气室正常。SF6分解物检测结果见表1。

表1 SF6气体分解物检测μL/L

1.3现场解体检查

现场对故障母线气室进行解体检查,如图1所示。该气室中发现大量灰白色粉尘;气室隔段盆式绝缘子表面被电弧灼伤熏黑,触头屏蔽罩被电弧灼伤缺损,相邻导体有电弧灼伤;在罐体底部发现一根黑色橡胶条,触头中缓冲胶垫损坏。各部件烧损情况具体如下。

盆式绝缘子表面灼伤。盆式绝缘子凸侧表面约3/4面积灼伤熏黑,如图1(b)。

屏蔽罩烧损。在屏蔽罩与导体对接的开口位置产生长度80 mm、最宽处约25 mm的缺口;在屏蔽罩中部产生直径17 mm的圆形灼伤缺损;在屏蔽罩与盆式绝缘子连接位置产生直径17 mm的圆形灼伤缺损,如图1(c)。

橡胶条碳化。在现场解体后,母线罐体底部发现长度350 mm、宽度2~4 mm、厚度3 mm呈黑色的橡胶条,后经确认其原本为乳白色,黑色为闪络时因电弧灼烧造成其表面碳化,如图1(d)。

均压罩内缓冲胶垫损坏。缓冲橡胶垫3/4外圆周被切下,缺损部分的尺寸与罐体内部的橡胶条相吻合,如图1(e)。

导体烧损。在导体外表面与屏蔽罩半圆形烧损对应位置产生长度250 mm、宽度200 mm的烧损,主要闪络痕迹集中在距导体端部100 mm的位置,如图1(f)。

壳体烧损。在壳体内表面与导体烧损对应位置产生长度1/3罐体圆周、宽度350 mm的烧损,在壳体上主要产生1大2小共3处深约1 mm的小坑,如图1(g)。

图1 故障母线气室现场解体检查

2 返厂试验检查

2.1盆式绝缘子试验

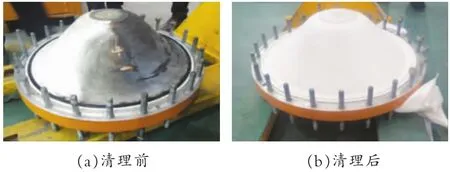

对盆式绝缘子清理,去除表面碳化物,并进行表面打磨,如图2所示。

对盆式绝缘子X射线探伤,未发现异常。

对盆式绝缘子进行电性能试验,SF6充气压力0.4 MPa(20℃表压),工频耐压740 kV 1 min,耐压试验通过;在381 kV下进行局部放电试验,局部放电值≤3 pC,局部放电试验未发现异常。

图2 清理前后的盆式绝缘子

2.2模拟放电试验

在气室内故障位置附近发现橡胶条,为验证其是否会引发放电,进行模拟试验。

1)沿缓冲垫外缘剪下橡胶条,模拟现场情况,其长度350mm、宽度2~4mm、厚度3mm,如图3(a);

2)模拟现场情况,将橡胶条固定在触头屏蔽罩上,如图3(b);

3)将触头安装在母线中,如图3(c);

4)对该母线进行工频耐压试验,如图3(d)。

图3 模拟放电试验

工频耐压试验中试验电压升高至270 kV时出现局放信号,局放值在20~30 pC之间,继续升压,局放值随电压值升高而升高,当升压至337 kV时,发生对地闪络,闪络前其局部放电值为45 pC左右。对试验母线解体检查时发现在触头、导体和罐体中均有放电痕迹,其位置与现场放电位置基本一致。该试验基本再现了现场故障的情况,橡胶条可以引发击穿放电故障。

2.3橡胶条产生原因分析

引起本次放电故障的橡胶条为触头内部橡胶缓冲垫的一部分,该橡胶缓冲垫安装在导体与触头之间,起到在运输过程中防止触头和导体间磕碰的缓冲作用,安装位置如图4。该橡胶缓冲垫材质为三元乙丙橡胶,硬度为70度,尺寸外径180 mm、内径152 mm、厚度3 mm。

图4 模拟放电试验中橡胶缓冲垫安装位置

通过分析橡胶条的产生位置和形状,橡胶条应为导体(导体尺寸内径170 mm、外径184 mm、内径倒角圆弧半径2 mm、外径不倒角)和触头限位台(限位台直径178 mm)发生挤压而产生的。

该母线在厂内装配导体时,按照厂家相关工艺流程,使用一系列工装器具来保证装配质量,可保证导体与触头装配过程中两者间不会产生较大的冲击力。

在运输过程中,由于导体和触头强烈撞击,造成橡胶缓冲垫损坏,或在现场安装过程中,可能存在安装工器具使用不规范,造成触头和导体对中偏差,造成橡胶缓冲垫损坏。而在投运后,由于导体微震继续挤压橡胶缓冲垫,导致橡胶缓冲垫损坏进一步扩大,最终被切断成橡胶条,并掉落到均压罩与导体间的空隙中。

3 故障原因分析

结合上述分析及各部件的烧损情况,可断定橡胶条为本次闪络的产生原因。该橡胶条从橡胶垫脱落后在其自身重力和导体运行中的微震等外力作用下,在导体和均压罩中间的空间缓慢运动,最终从触头屏蔽罩与导体间的缝隙脱出(触头屏蔽罩开口直径196 mm、导体外径184 mm、间隙6 mm,绝缘条宽2~4 mm、厚3 mm,小于缝隙宽度),当绝缘条的一端触碰到罐体时,将带电导体和壳体之间的气隙连通,该处的电场发生变化而产生对地绝缘破坏,引发了本次放电故障。电弧在该位置产生后,向电场较集中的触头屏蔽罩中部移动,造成触头屏蔽罩中部的圆形烧损。该电弧在电动力的作用下沿触头屏蔽罩向盆式绝缘子方向移动,电弧到达盆式绝缘子后将其表面及触头屏蔽罩底部烧伤。放电示意如图5所示。

图5 放电示意图

4 结语

详细分析了某直流换流站550kV母线气室故障,给出了母线气室复杂故障的分析流程。该分析中,利用SF6分解物检测对故障气室进行定位,通过现场解体检查、返厂例行试验和验证性试验相结合的方法来分析和确定故障的准确原因,并根据试验结果对故障原因进行详细地说明。

为防止类似事故的发生,要求对安装现场发现振动超标的产品,必须进行相关检查,有必要时应返厂处理,对检查的过程和结果应进行详细记录,并归档备查。加强现场安装工艺控制,严格按照相关产品安装工艺流程进行现场安装。加强现场带电检测工作。结合设备年度检修,对1~2处类似结构母线进行开罐检查,确定是否有类似情况发生。

[1]汤铭华.GIS组合电器典型故障分析及改进[M].广州:华南理工大学,2013.

[2]王晶晶.SF6全封闭式组合电器分解产物诊断技术应用研究[M].广州:华南理工大学,2013.

[3]胡红红,钟建灵,郑亚君.运行中SF6全封闭组合电器的故障检测[J].中国电力,2012,43(12):19-22.

[4]张宇娇,庄曰平,程炯.SF6气体绝缘全封闭组合电器故障分析[J].高电压技术,2011,31(7):1719-1727.

[5]王彩雄,唐志国,常文治,等.气体绝缘组合电器尖端放电发展过程的试验研究[J].电网技术,2011,35(11):157-162.

[6]齐波,李成榕,耿弼博,等.GIS设备绝缘子高压电极故障局部放电严重程度的诊断与评估[J].高电压技术,2005,31(1):89-90.

Complex Fault Analysis of Gas Insulated Metal-Enclosed Transmission Line

ZHENG Jian,REN Jingguo,YUAN Haiyan,WANG Hui,WANG Bin

(State Grid Shandong Electric Power Research Institute,Jinan 250003,China)

A complex fault of SF6gas insulated metal-enclosed bus-chamber is analyzed and a method for the bus-chamber fault analysis is proposed.Once a failure occurs,fault position can be located by SF6decomposition detector.The preliminary analysis can be conducted by strip inspection.And then specific analysis can be carried out through routine test and verification test.Finally,causes of the fault are determined by experiment results and prevention measures are put forward,which provide reliable and effective guidance for operations and maintenance of the equipment.

SF6;bus bar;fault analysis

TM595

B

1007-9904(2015)12-0042-04

2015-08-12

郑建(1984),男,工程师,从事开关过电压类设备技术监督与状态评价工作。

国网山东省电力公司科技项目(520626150010)