双层树型微通道热流耦合场数值研究

叶飞虎,徐玉鹏

(1.上海海事大学 a.商船学院;b.信息工程学院,上海 201306)

双层树型微通道热流耦合场数值研究

叶飞虎1a,徐玉鹏1b

(1.上海海事大学 a.商船学院;b.信息工程学院,上海201306)

建立了双层树型微通道换热器三维模型,模拟分析了其热流耦合场。对比单、双层树型微通道换热器的最高温度及双层树型微通道在顺流、逆流、交叉流三种情况下的冷却效果及底面温度分布所占比例。底部热流密度qw=50 W·cm-2时,单层树型微通道底面最高温度为102.5℃,双层树型微通道底面最高温度低于63.38℃,底面温度低于60℃部分所占比例均高于60%。双层树型微通道冷却效果明显优于单层,在逆流方式下,双层树型微通道底面温度分布均匀,中心部分具有较低温度,有效改善了一般换热器散热不均而造成的中心部分温度过高的问题。

双层树型微通道;热流耦合;冷却

0 引言

随着芯片的集成和性能不断提高,电子设备趋向大功率、微型化发展。现有芯片级的热流密度已高达106W/m2,当芯片温度过高时,其稳定性和效率都会下降。风冷和传统液体冷却技术已无法满足日益增长的散热需求,散热问题已经成为制约电子工业发展的主要因素之一。

单层微通道换热器由Tukerman等[1]于1981年提出,近年来已广泛应用于大规模集成电路和微机电系统的冷却。众多学者对微通道内流体流动和换热特性做了一系列的数值计算[2-9],单层微通道换热器具有结构简单、单位体积散热效率高等特点[10],但也存在压降大、消耗泵功率过高、沿通道温度分布均匀性差等缺点。

Vafia等[11]首次提出具有逆流结构的双层微通道换热器,研究表明,其能显著减小沿通道的温差,相比单层微通道具有更好的换热性能,更适合作为高热流密度电子芯片的冷却装置。Chong等[12]构建了双层微通道的数值模型,采用热阻网络评价微通道的换热性能。Xie等[13]对比了单、双层微通道的换热特性,结果表明双层微通道具有较高的冷却速度,而且具有较低的压降。Hung等[14]采用三维数值模拟对换热器材料、冷却剂种类、通道截面积和几何形状进行了研究。徐尚龙等[15]研究了平行结构、网格结构、螺旋结构和树型结构的单层微通道拓扑结构对电子芯片散热效果的影响,结果表明树型微通道有最好的换热效果。

文章对比树型单、双层微通道换热器的换热特性,并设计了三种双层树型微通道换热器,根据冷却流体流动方向不同分为顺流、逆流、交叉流型。通过研究其热流耦合场,对比微通道内冷却流体不同流动方式对冷却效果的影响,为芯片冷却用微通道的设计制作提供一定的理论指导。

1 计算模型

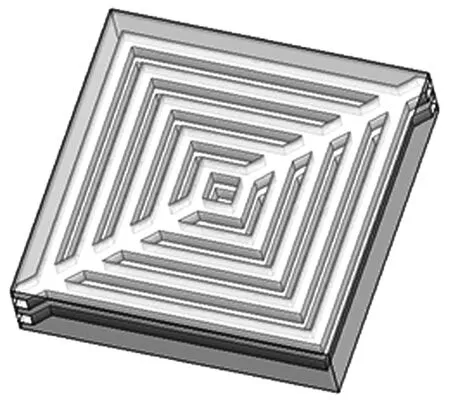

双层树型微通道换热器结构示意图如图1所示,其包含依次叠加的下层通道、上层通道及盖板。树型通道由主干道和各级分支组成,主干道沿换热器对角方向,各级分支与主干道呈45°夹角,通道截面均为矩形且深度相同。双层树型微通道内冷却流体的三种流动方式如图2所示,顺流和逆流时主干道平行,交叉流时上下层主干道呈90°。

图1 双层树型微通道换热器结构示意图

图2 双层树型微通道内冷却流体的三种流动方式示意图

假定所有通道有相同的边界条件,上表面绝热,下表面具有均匀的热通量qw,忽略空气自然对流换热和辐射换热,流动过程中不会发生相变。为简化问题,做了四个方面的假设:

(1)流动流体为不可压缩液体;

(2)忽略重力效应和辐射传热;

(3)冷却液体和微通道具有固定的物性参数;

(4)忽略流动过程中的黏性耗散。

控制方程如式(1)连续性方程、式(2)动量方程、式(3)能量方程、式(4)固体能量方程:

式中:u→为速度矢量;p为压力;Tf和Ts为流体和固体的温度;ρf、μf、Cp,f和kf分别为流体的密度、黏度、定压比热容和导热系数;ks为固体导热系数。

2 边界条件

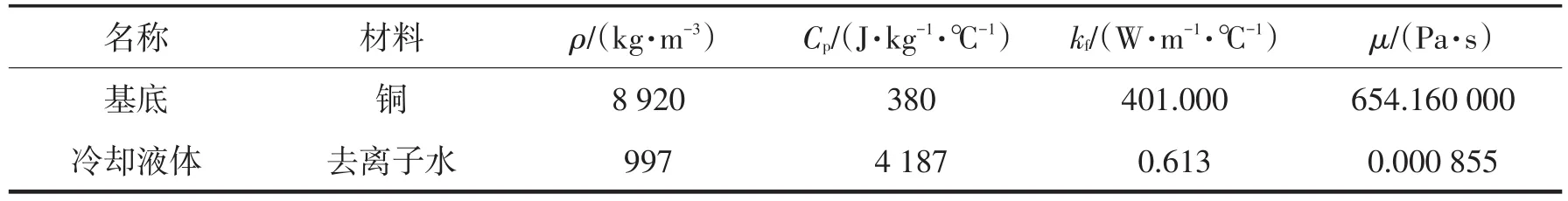

微通道的换热效果与基底材料和冷却液体的物性参数有关,高导热系数的基底和高比热容低黏度的冷却液体可以增强微通道的换热效果,所以选铜作为基底材料,去离子水作为冷却液体,其热物性参数如表1所列。

表1 材料的热物性参数

树型微通道换热器的尺寸为:11 mm×11 mm× 1 mm,通道高度0.6 mm,宽度0.5 mm,通道间肋片厚度0.5 mm,盖板厚度0.4 mm,在此尺寸下,树型微通道具有1条主干道及10条分支干道。三种流动方式下,冷却流体入口条件相同:温度Tin=293 K,速度uin=0.5 m/s,下表面热通量qw=5×105W/m2,出口压力恒定;热流和温度连续,流动过程充分发展,固体和流体界面无滑移。

雷诺数定义为:

式中:Dh为水力直径;Re=318.02,故采用层流模型。

3 热流耦合场数值模拟及分析

在ANSYS DesignModeler中建立三维模型,用Mesh划分结构化网格,节点数为71 694个。在FLUENT中选用层流稳态模型,并完成数值计算。树型微通道内冷却流体速度分布如图3所示,冷却流体从主干道入口进入,同时沿各级分支流动,并汇集于出口,所以入口初始阶段及出口末尾阶段速度最大。在主干道除中心部分外,冷却流体均呈直线流动,沿程阻力较小,故速度较大,各级分支由外向内速度递减。通道内流体速度会影响微通道散热效果,速度越大,表面对流换热系数越高,则换热效果越好。树型微通道中心部分位于主干道,局部流动速度较大,可有效解决中心部分因散热困难而导致的温度过高问题。

图3 树型内通道内冷却流体速度分布

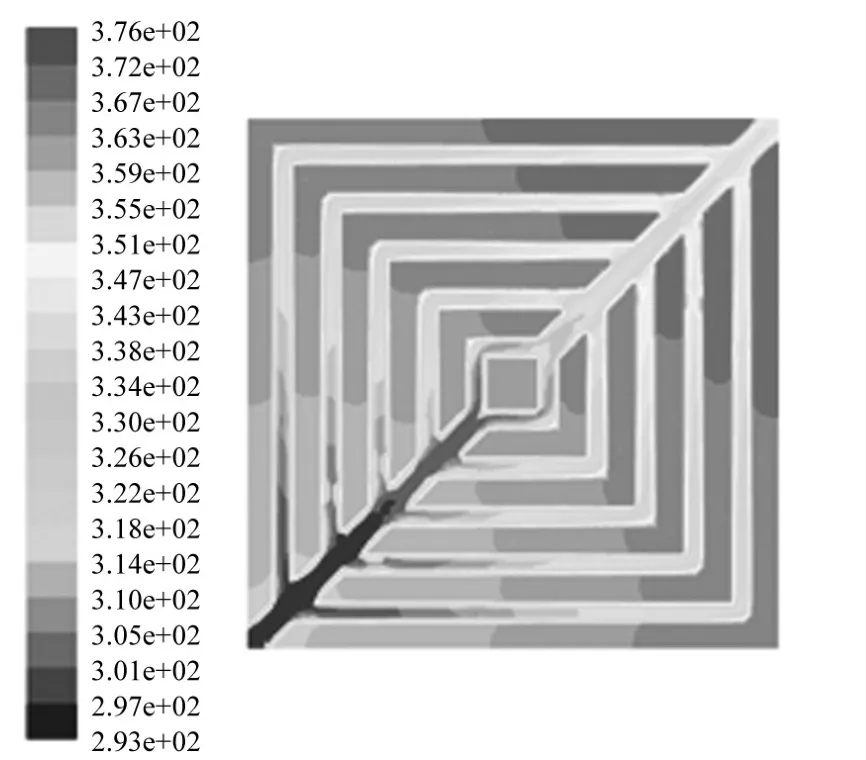

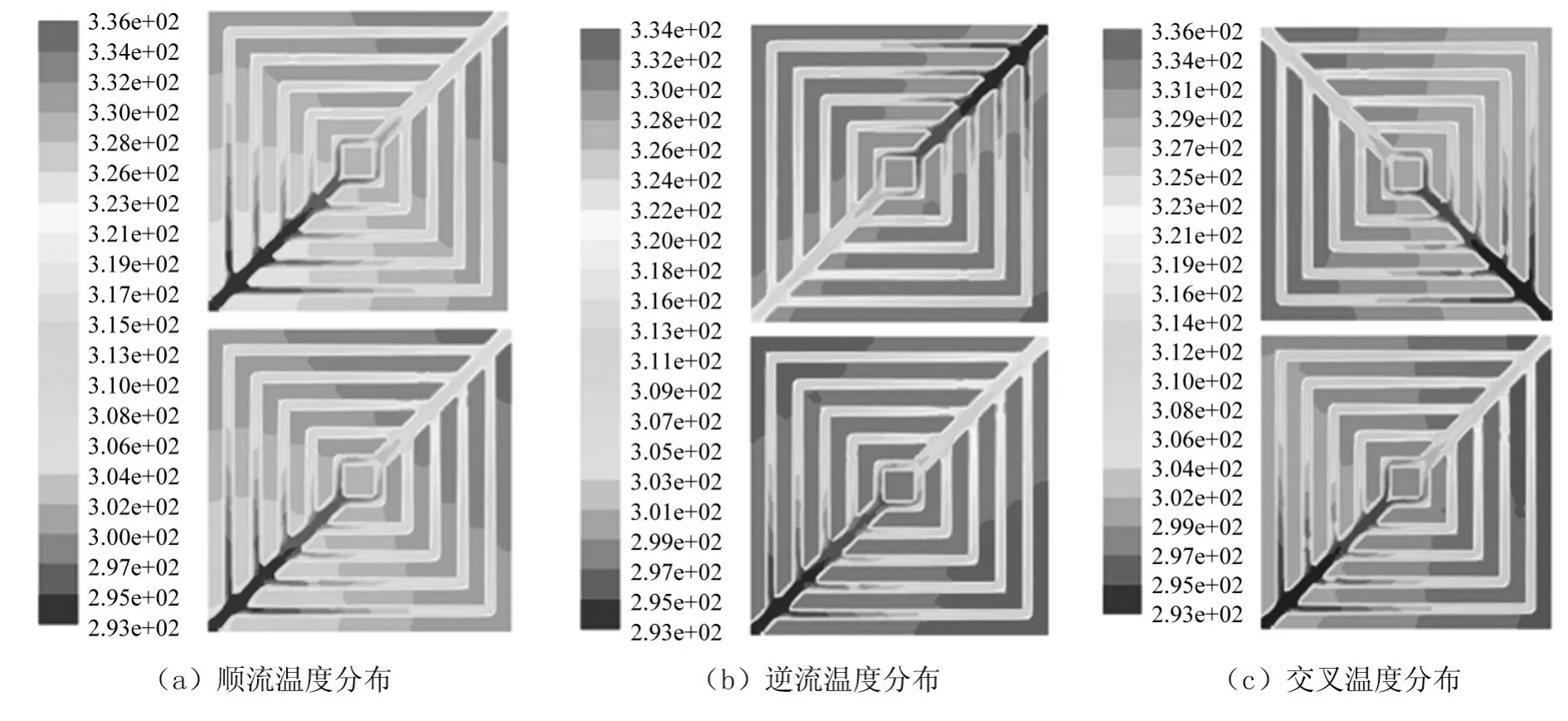

单层树型微通道温度分布如图4所示,沿冷却流体流动方向温度不断升高,入口处温度最低,出口处温度最高,其底面最高温度为375.65 K,已超出电子器件安全工作温度。双层树型微通道在三种不同流动方式下上、下两层的温度分布如图5。顺流时其温度分布规律与单层通道一致,但最高温度降低到336.53 K,较单层最高温度下降11.6%,且高温区域明显减少。逆流时上层通道入口部分对下层通道出口部分起到冷却作用,主干道所在区域温度较低,温度较高的部分位于垂直主干道的边缘区域,最高温度333.97 K,较单层最高温度下降12.5%。交叉流时最高温度335.65 K,其强化冷却效果介于顺流和逆流之间。可见双层树型微通道可显著降低芯片最高温度、增强冷却效果,其中逆流方式最高温度比单层最高温度降低41.68 K。

图4 单层树型微通道温度分布

图5 双层树型微通道在三种不同流动方式下温度分布

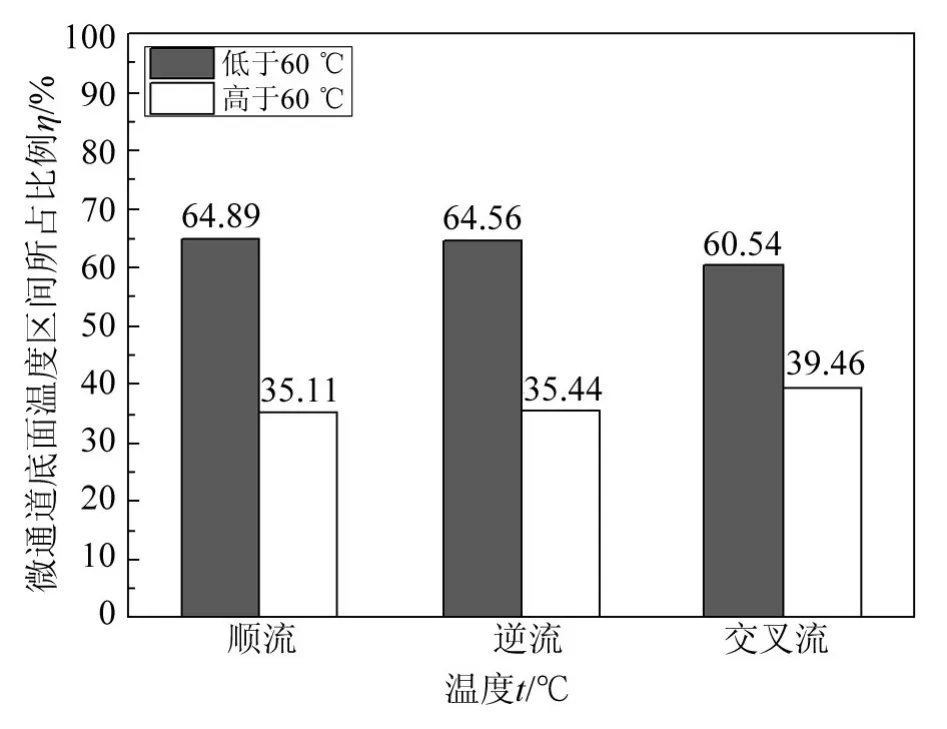

微通道底面一般采用导热性能良好的黏性材料与被冷却电子器件粘结,可认为微通道底面温度近似于电子器件表面温度。CPU等电子器件的耐受温度为60℃,以60℃作为分界点,双层树型微通道采用三种不同流动方式时底面温度区间所占比例如图6所示。

图6 三种流动方式底面温度区间所占比例

顺流和逆流时底面温度低于60℃的部分所占比例分别为64.89%和64.56%,高于60℃的部分所占比例分别为35.11%和35.44%,而交叉流底面温度低于60℃的部分所占比例为60.54%,高于60℃部分所占比例为39.46%。交叉流时底面高于60℃所占比例较顺流和逆流高,冷却效果较差。顺流和逆流时底面温度区间所占比例近似,但逆流时的最高温度比顺流时低2.56℃,故双层树型微通道采用逆流的方式具有最好的强化冷却效果。

树型微通道三种流动方式底面中部沿y方向的温度分布如图7所示。

图7 三种流动方式底面中部沿y方向的温度分布

顺流和交叉流底面中部沿y方向的温度分布均呈逐渐升高趋势,而逆流时温度分布较均匀,温差明显小于顺流和交叉流。结合微通道底面温度区间所占比例可见,逆流时底面温差最小,温度分布均匀,且其中心部分具有较低温度。

4 结论

文章建立了三维树型微通道换热器模型,对比单、双层微通道的换热冷却效果,并分析了双层微通道冷却流体在三种不同流动方式:顺流、逆流、交叉流条件下的热流耦合场。结论为:

(1)单层树型微通道表面温度较高,采用双层结构,上层通道对下层通道具有冷却作用,故双层结构可强化冷却效果;

(2)双层树型微通道的最高温度比单层树型微通道低40℃左右,但微通道数量增多会消耗更多泵功率。双层逆流方式下,最高温度为60.82℃,已基本达到电子器件的耐受温度范围,在经济适用的前提下,无需采用更多层数,所以应尽可能选用双层微通道换热器;

(3)双层树型微通道内的冷却流体在顺流、逆流及交叉流方式中,逆流时具有最低温度,底面64.56%的区域温度低于60℃,温度分布较均匀且中心部分温度最低,有效改善了一般换热器散热不均而造成的中心部分温度过高的问题。

[1]Tuckerman D B,Pease R F W.High-Performance Heat Sinking for VLSI[J].IEEE Electron Device Letter,1981,2(5): 126-129.

[2]Husain A,Kim K Y.Optimization of a microchannel heat sink with temperature dependent fluid properties[J].Applied ThermalEngineering,2008,28(8/9):1101-1107.

[3]Mansoor M M,Wong K C,Siddique M.Numerical investigation of fluid flow and heat transfer under high heat flux using rectangular micro-channels[J].International Communications inHeatandMassTransfer,2012,39(2):291-297.

[4]LeiC,XiaGD,ZhouMZ,etal.Numericalsimulationoffluid flow and heat transfer in a microchannel heat sink with offset fan-shaped reentrant cavities in sidewall[J].International Communications in Heat and Mass Transfer,2011,38(5): 577-584.

[5]XuJL,SongYX,ZhangW,etal.Numericalsimulationsofinterrupted and conventional microchannel heat sinks[J].InternationalJournalofHeatandMassTransfer,2008,51(25/26): 5906-5917.

[6]XieXL,LiuZJ,HeYL,etal.Numericalstudyoflaminarheat transfer and pressure drop characteristics in a water-cooled minichannel heat sink[J].Applied Thermal Engineering,2009,29(1):64-74.

[7]Chein R,Chen J.Numerical study of the inlet/outlet arrangement effect on microchannel heat sink performance[J].International Journal of Thermal Sciences,2009,48(8):1627-1638.

[8]Chong S H,Ooi K T,Wong T N.Optimisation of single and double layer counter flow microchannel heat sinks[J].AppliedThermalEngineering,2002,22(14):1569-1585.

[9]Foli K,Okabe T,Olhofer M,et al.Optimization of micro heat exchanger:CFD analytical approach and multi-objective evolutionary algorithms[J].International Journal of Heat and MassTransfer,2006,49(5/6):1090-1099.

[10]Hung T C,Yan W M,Li W P.Analysis of heat transfer characteristics of double-layered microchannel heat sink[J].International Journal of Heat and Mass Transfer,2012,55: 3090-3099.

[11]Vafai K,Zhu L.Analysis of Two-Layered Micro-Channel Heat Sink Concept in Electronic Cooling[J].International Journal of Heat and Mass Transfer,1999,42(12):2287-2297.

[12]Chong S H,Ooi K T,Wong T N.Optimization of Single and DoubleLayerCounterFlowMicrochannelHeatSinks[J].AppliedThermalEngineering,2002,22(14):1569-1585.

[13]Xie G,Liu Y,Sunden B,et al.Computational study and optimizationoflaminarheattransferandpressurelossofdoublelayer microchannels for chip liquid cooling[J].Journal of Thermal Science and Engineering Applications,2013,5(1):1-9.

[14]HungTC,YanWM,WangXD,etal.Optimaldesignofgeometricparametersofdouble-layeredmicrochannelheatsinks[J].International Journal of Heat and Mass Transfer,2012,55(11):3262-3272.

[15]徐尚龙,秦杰,胡广新.芯片冷却用微通道散热结构热流耦合场数值研究[J].中国机械工程,2011,22(23):2863-2866.

NUMERICAL STUDY ON HEAT-FLOW COUPLING FIELD IN DOUBLE-LAYER TREE-SHAPED MICROCHANNEL

YE Fei-hu1a,XU Yu-peng1b

(1a.Merchant Marine College,b.College of Information Engineering,Shanghai Maritime University,Shanghai201306)

This work built a three-dimensional model of double-layer tree-shaped microchannel heat exchanger(MCHE),simulated and analyzed the heat-flow coupling field.The maximum temperature of single-layer MCHE was compared with double-layer MCHE,and the cooling efficiency of tree-shaped MCHE under parallel flow,contrary flow and cross flow was analyzed.When bottom heat fluxes qw=50 W·cm-2,The maximum temperature of single-layer MCHE is 102.5℃and double-layer MCHE is 63.38℃.The ratio of bottom temperature under 60℃is more than 60%.The cooling effect of double-layer MCHE is obviously better than single-layer MCHE,and the temperature distribution of heated surface is uniform,the temperature of the centre part is lower,which effectively solved the high temperature in the centre part due to the nonuniform heat dissipation.

double-layer tree-shaped microchannel;heat-flow coupling field;cooling

TK124

A

1006-7086(2015)01-0033-05

10.3969/j.issn.1006-7086.2015.01.008

2014-12-09

上海海事大学研究生创新能力培养专项资金资助项目(No:2014ycx037)

叶飞虎(1990-),男,硕士研究生,主要从事电子器件冷却及微尺度传热传质方面的研究。E-mail:yeahfei@126.com。