用于金属薄膜刻蚀的激光束能量分布整形研究

杨建平,陈学康,吴 敢,王 瑞

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

用于金属薄膜刻蚀的激光束能量分布整形研究

杨建平,陈学康,吴敢,王瑞

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州730000)

针对碳纤维复合材料基底上的金属薄膜图形刻蚀需求,研究了一种基于光学波前衍射变换原理的能量/激光功率密度分布整形方法,并设计制作了衍射元件。利用基模(TEM00)和非基模输出的红外激光分别进行了验证实验,用整形后的激光光束进行刻蚀,金属薄膜被完全去除,刻蚀边界锋锐整齐,基底没有可见的损伤。衍射元件对于基模模式输出激光的转换效率为71%,对非基模模式的转换效率为53%。

激光刻蚀;能量密度分布;衍射元件;光束整形

0 引言

激光刻蚀加工是利用短脉冲高峰值功率的激光,将材料表层迅速加热至熔融、气化,实现材料的局部精确去除。对于不同材料组合体系的刻蚀,如金属薄膜/有机基底,其刻蚀的物理机制与基底材料的物性及薄膜/基底界面处的温度场分布有关[1-2],而金属薄膜在激光脉冲作用下形成的温度场分布与刻蚀激光光斑的能量/功率密度分布密切相关[3]。在实际研究中用功率密度呈高斯分布的激光光斑刻蚀出的图形容易出现边缘撕裂和卷曲等缺陷,严重影响刻蚀精度及图形分辨率,因此改善刻蚀激光功率密度分布是提高刻蚀质量的关键。基于光学衍射原理的衍射光学元件(DOE)理论上可以仅需要配套一个透镜组合即可很方便地将激光光斑整形为任意所需的形状和能量/功率密度分布[4]。但光学衍射元件能否直接应用于高峰值功率的刻蚀激光还需考虑激光能量的衍射转换效率、衍射元件的材料损伤、衍射元件工作面距离、景深以及刻蚀工艺等问题。

文章研究了一种基于波前衍射变换的激光能量分布整形方法。采用光束扩束降低激光能量/功率密度的办法避免了对光学元件的损伤,在衍射元件设计中考虑了衍射元件像平面工作的景深。对复合材料基底上金属薄膜的刻蚀试验结果表明,与设计预期吻合良好。

1 菲涅尔衍射模拟

在刻蚀激光的光学衍射变换系统中,光束的传播过程用菲涅尔衍射来模拟。在每次迭代的正向传输中分为两次菲涅尔衍射,如图1所示,第一次是由透镜f1的前表面(S0面,也是衍射元件DOE面)到透镜f2的前表面(S1面),第二次是由S1面到待刻蚀的样品表面(S2面)。设三个面上的复振幅分别为ui(xi,yi),um(xm,ym),uo(xo,yo)。对于这样的光束整形问题,需要找到一个合适的透过率函数T(xi,yi)=exp·[iΦ(xi,yi)](即DOE的位相分布)来对入射光的波阵面进行调制。

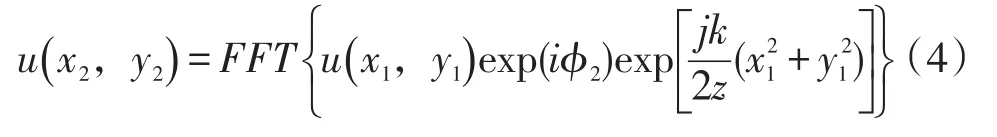

将菲涅尔衍射公式转化为复振幅和一个二次位相因子乘积的快速傅立叶变换来表示,推导步骤如下[5]。

图1 衍射元件设计光路示意图

设两透镜的二次位相因子变换作用为Φ1、Φ2,则由S0面传播到S1面的过程中复振幅的变化由菲涅尔衍射公式(1)表示出。

将积分号内展开得到公式(2)。

由于积分号前是常数,故在计算中S1面上的复振幅可表示为:

同理,目标面S2上的复振幅可表示为:

使用IO算法来完成整个迭代过程[6-8],结合上面对光路传输的分析,迭代过程如下:

对主瓣的突出光强进行压制以改善能量分布的均匀性,但衍射效率略有下降,为DE=0.908 32(表示输出光束中,焦斑的能量占输出计算窗口全部能量的百分比)。圆形焦斑设计结果如图2所示。

2 衍射元件设计与制作

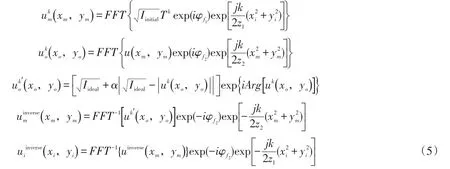

设计制作波前衍射变换元件的目的是要对高峰值功率的刻蚀激光进行能量密度剖面调控。设计的要求和初始条件为[5]:激光波长为1.064 μm时,入射光束为呈高斯分布的基模(TEM00模式)输出直径约2 mm的原始激光光束,经过扩束器扩束成直径为10 mm的入射光(降低功率密度,避免对衍射元件造成损伤),其能量分布如图3所示。经有效口径为10 mm的衍射光学元件对其进行位相调制,并结合已有的双透镜系统获得能量呈平顶分布直径0.5 mm的刻蚀光斑。兰州空间技术物理研究所与中国科学技术大学物理系协作完成了设计工作。

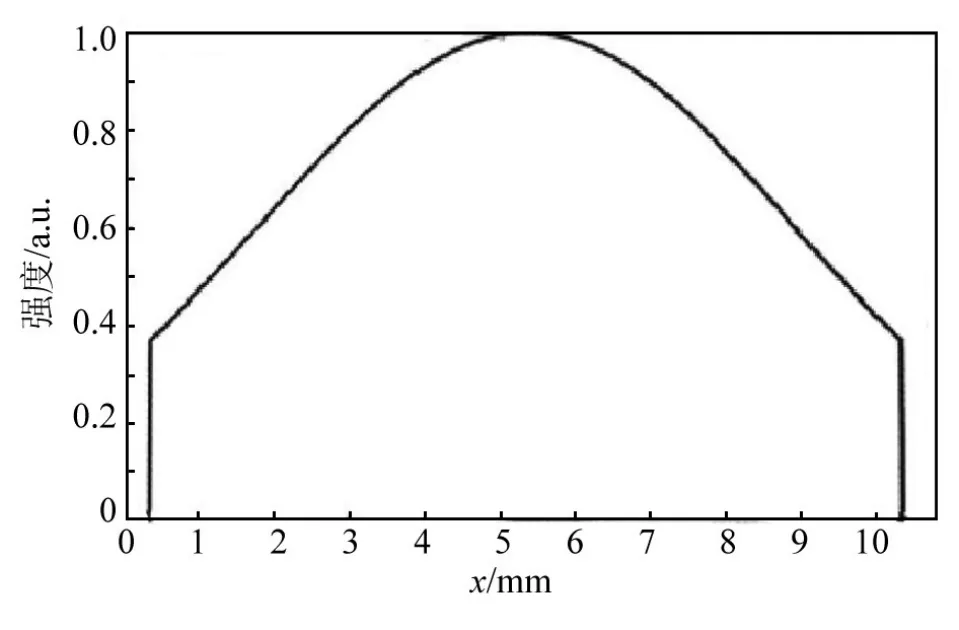

根据设计的位相图形数据制作了衍射元件刻蚀掩模板(铬板),4个掩模板分别对应不同的刻蚀深度,其中的2个掩模板如图4所示,将4个掩模板套叠后用曝光腐蚀的方法制作出离子束刻蚀模板,如图5所示。最后用离子束刻蚀的方法,制作出最终的衍射元件来实现激光相位的调制达到光束整形的目的[9]。衍射元件的直径为35 mm,厚度为3 mm,位相区域位于衍射元件中心,有效的工作区域为直径10 mm的圆形区域,如图5所示。

图2 圆形焦斑设计结果中焦平面处激光能量分布示意图

图3 扩束后的高斯分布的入射激光能量分布示意图

图4 制作的不同位相图形掩模板

图5 制作的光刻模板(铬板)和衍射元件(中心区域为有效的位相变换图形)

3 实验及讨论

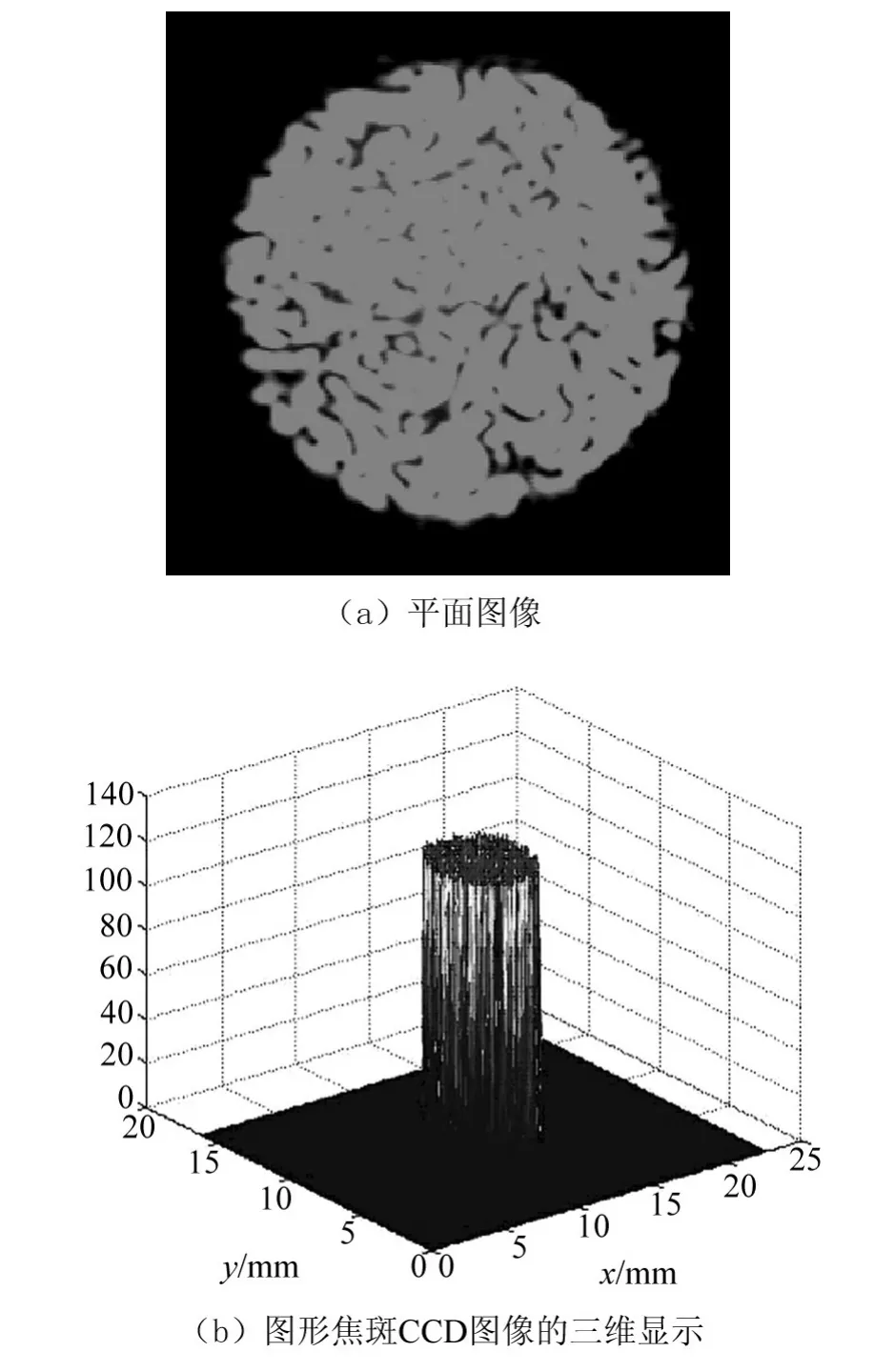

用波长为1.06 μm的半导体泵浦YAG连续激光作为光源,采用CCD接收和采集光斑观察了衍射元件的整形效果。实验测试结果如图6所示,可以观察到在CCD接收到的光斑范围内,激光功率密度分布实现了均匀化,与预期结果一致。平面图(a)中圆形区域内亮的部分表明激光功率密度比较高,而暗的部分功率密度较低,经衰减后CCD感光器无法显示,但不为零。

图6 CCD感光器在焦面接收到的光斑整形结果

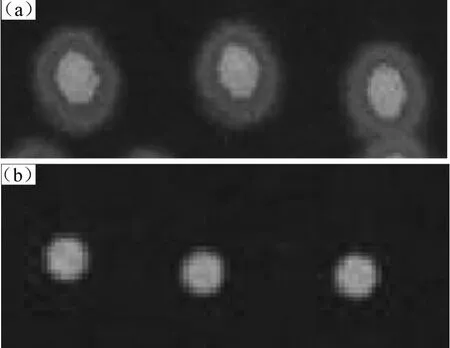

利用脉宽为10 ns的调Q固体YAG激光器作为光源,用相纸在焦平面位置上采集获得的光斑形状,如图7所示,(a)是激光器输出的基模高斯光斑,(b)是经过衍射元件整形后的圆形光斑,原始光斑的直径尺寸约为2 mm,衍射整形后的光斑直径约为0.5 mm。用激光能量计代替相纸分别测试激光器出光口和衍射元件焦平面处的激光能量值,测量数据的计算结果显示衍射元件的转换效率为71.88%。

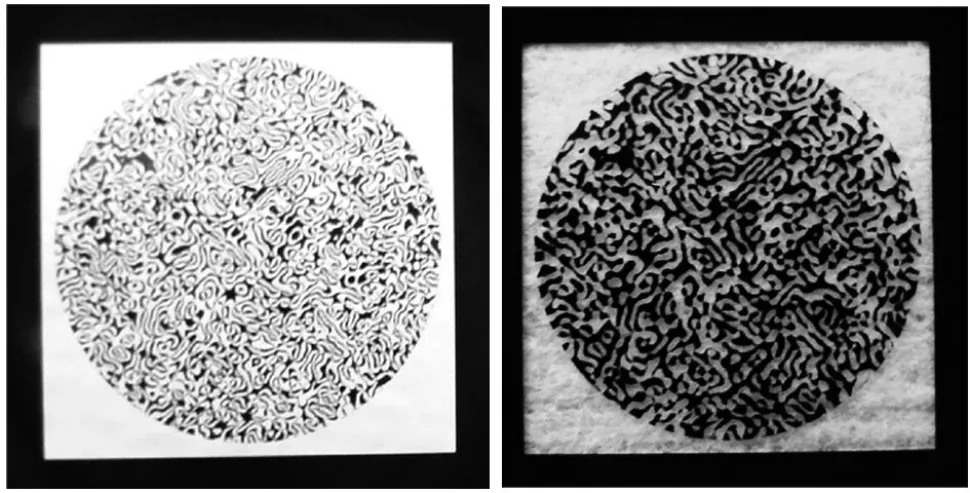

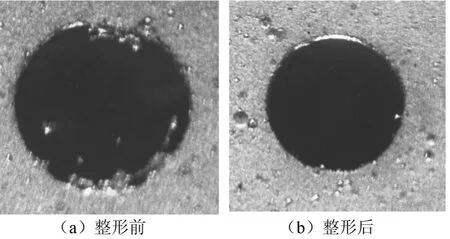

将衍射元件与高峰值功率的脉冲刻蚀激光器配合对金属薄膜/复合材料基底结构体系上进行了薄膜图形的刻蚀,金属Al薄膜的厚度为1.8 μm。高峰值功率刻蚀激光输出为多阶模式,整形前后的相纸接收光斑形状与图7类似。刻蚀对比结果如图8所示,整形后的激光刻蚀边界(b)比未整形的刻蚀边界(a)整齐,说明金属薄膜被去除干净,而复合材料基底未出现可见的损伤,达到了预期的整形效果。用激光能量计测量衍射器件前后的激光功率分别为5.4 W和2.9 W,即针对基模模式输出设计的衍射变换元件对于多阶模式激光输出的衍射转换效率为53.77%。

图7 相纸上采集到的激光光斑示意图

图8 整形前后对复合材料基金属Al薄膜的激光刻蚀显微照片对比图

激光功率分布衍射整形的效率低是由于衍射过程本身造成的能量损失,这是不可避免的[4,10]。衍射元件的设计与实际光束功率分布的差异也是原因之一,同一元件对于多阶模式激光衍射效率低正说明了这一点;同时,衍射元件两个表面处的吸收和反射也会损失一部分能量;系统误差,如衍射元件制作的精度、光路调整的不够精确或仪器的灵敏度不够等因素同样会导致整形后效率下降。

4 结论

经过波前光学衍射变换整形后,激光能量/功率密度分布及光斑形状达到了理论设计要求,经过实验实现了对复合材料基底上金属薄膜图形的高精度刻蚀。在能量利用率方面,针对基模输出模式设计的激光能量分布整形器件的能量利用效率为71%,利用此衍射元件对多阶模式输出的激光仍然可以起到整形效果,但激光能量的利用率下降为53%。因此,如何进行衍射元件针对实际激光输出模式的专门设计,并且提高衍射元件的效率以减少能量损失,是这种基于衍射元件的激光能量分布整形技术达到实用水平的努力方向。

[1]Ivanov D S,Rethfeld B,Connor G M,et al.The mechanism of nanobump formation in femtosecond pulse laser nanostructuring of thin metal films[J].Applied Physics A,2008,92(4): 791-796.

[2]孙岳,黄海明,高锁文.激光烧蚀机理研究进展[J].失效分析与预防,2008,3(2):58-63.

[3]翟辉,姜任秋,孙宝芝.高强度激光加热薄层物料的数值模拟[J].工程热物理学报,2004,25(4):634-636.

[4]庞辉,应朝福,范长江,等.用于光束整形的衍射光学元件设计的混合算法[J].光子学报,2010,39(6):977-981.

[5]张廷蓉,吕百达.含介质的单透镜和双透镜分数傅里叶变换光学系统[J].光子学报,2009,38(1):74-77.

[6]李珂,石鹏,张晓波,等.双透镜系统光束整形元件的设计制作[J].中国激光,2010,37(8):1972-1977.

[7]李涛,付绍军,王炜,等.一种用于均匀照明的衍射光学元件设计的混合算法[J].计算物理,2002,19(1):76-80.

[8]国承山,李传涛,洪正平,等.光衍射数值模拟中不同抽样方法的适用性分析[J].光学学报,2008,28(3):442-446.

[9]刘强,邬融,张晓波.多台阶衍射光学元件的工艺优化[J].中国激光,2008,35(8):1165-1168.

[10]金国藩,严瑛白,邬敏贤,等.二元光学[M].北京:国防工业出版社,1998.

[11]郑启光,辜建辉.激光与物质相互作用[M].武汉:华中理工大学出版社,1996.

STUDY ON LASER BEAM SHAPING FOR ABLATION OF METALLIC FILM

YANG Jian-ping,CHEN Xue-kang,WU Gan,WANG Rui

(Science and Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Space Technology and Physics,Lanzhou730000,China)

Laser ablation result is related to the distribution of laser power density,especially for metal film ablation. A method of shaping laser power density distribution based on wave front diffraction transform was described in this paper,and a Laser optical diffraction component was designed and fabricated using this method.Verification experiment of laser power shaping ability was carried out using initial phase(TEM00)and multi phase laser,and the result indicated that both of the original laser beams were transformed by employing diffractive optical component.Conversion efficiency of diffractive optical component is 71%for initial phase condition,and 53%for multi phase.

laser ablation;distribution of power density;diffraction optical component;laser beam shaping

O436

A

1006-7086(2015)01-0038-04

10.3969/j.issn.1006-7086.2015.01.009

2014-10-29

国家重点自然科学基金NSFC(51135005)

杨建平(1974-),男,陕西宝鸡人,博士,研究方向激光微纳制造技术。E-mail:yangjp74@163.com。