综采放顶煤工作面高位巷顶板涌水诱因浅析及防治对策

王之永 袁中帮

(皖北煤电集团恒源煤电公司崔木煤矿,安徽省宿州市,234000)

综采放顶煤工作面高位巷顶板涌水诱因浅析及防治对策

王之永 袁中帮

(皖北煤电集团恒源煤电公司崔木煤矿,安徽省宿州市,234000)

通过对崔木煤矿21305工作面回采期间的生产连续性、矿压规律显现、瓦斯抽放量、采放高度及探煤数据、水文长观孔水位变化等资料的全面系统分析,查明了此次综放工作面高位巷发生涌水的诱因、机理,并提出了预警体系的完善方法及离层水的防治对策,为相似条件工作面的安全回采指明了方向。

综采放顶煤 离层涌水 诱因浅析 预警体系 防治对策

1 矿井概况

崔木煤矿位于黄陇侏罗纪煤田北湾—太阳寺井田永陇矿区东端,为独立含煤区域,设计生产能力400万t/a。矿井揭露地层依次为第四系、上第三系、白垩系洛河组、白垩系宜君组(局部未沉积)、侏罗系安定组、侏罗系直罗组、侏罗系延安组、侏罗系富县组。其中,含煤地层为延安组,共含煤5层,其中1、2-1、2-2煤层均不可采;2-3煤层为不稳定煤层,厚0.40~12.31 m,平均3.47 m,为局部可采煤层;3煤层为较稳定煤层,厚0.35~34.20 m,平均煤厚16.89 m,为主采煤层。

2 3煤层水文地质特征及矿井涌水情况

2.1充水含水层

3煤层直接充水含水层多以掘进、回采期间的顶板淋水为主,水量约3~8 m3/h,对生产基本不构成影响;间接充水含水层在掘进期间不构成影响,在回采期间以离层水涌水的形式进入工作面,一旦发生涌水将影响工作面正常安全生产。

2.2矿井涌水情况

矿井正常涌水量约120 m3/h,主要为直接顶板淋水及井筒淋水。但工作面回采期间曾发生涌水事故,最大瞬时涌水量达600 m3/h,且在已回采的3个综放工作面回采期间,曾多次发生涌水情况,每次涌水都具有瞬时水量大、涌水时间短、疏水快、来势猛,裹夹大量上覆岩层中的泥、砂,以静储量为主等特点,通过分析认为是离层空间涌水,对照 《煤矿防治水规定》有关标准,矿井水文地质类型为复杂型。

3 高位巷顶板涌水诱因浅析

3.1工作面及高位巷概况

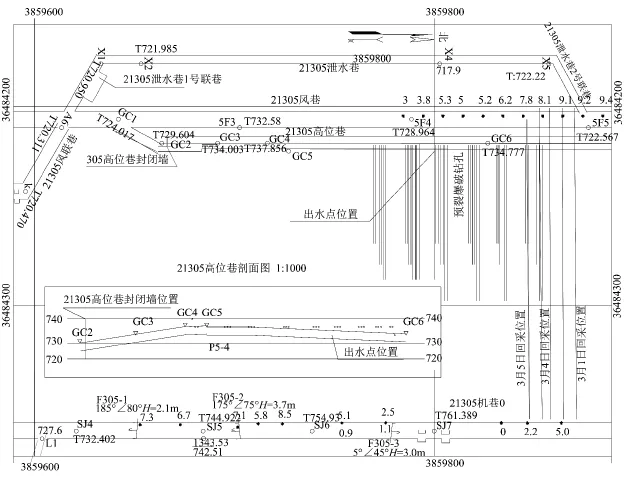

21305工作面是21盘区3煤层第5个工作面,设计回采长度1250 m,工作面机巷和风巷预留0~10 m顶板煤柱,采用走向长壁式综采放顶煤工艺。因矿井为高瓦斯矿井,为抽放工作面回采期间的瓦斯,在工作面内布置一条沿着煤层顶板布置的高位抽放巷(即高位巷),高位巷距离风巷近面侧工作面内9 m。21305工作面及高位巷平面布置见图1。

图1 21305工作面及高位巷平面布置示意

3.2已采取的防治水措施

为确保21305工作面回采期间不发生离层水涌水事故,崔木煤矿制定并实施了一系列防治措施。

(1)合理确定采放高度,采放高度控制在13 m以内,使工作面连续、均一、稳步推进,降低顶板离层空间发育速率;

(2)加大工作面排水能力建设,优化排水系统,施工泄水巷,缓解排水压力;

(3)优化工作面设计,跳采布置,避免相邻工作面叠加扰动,减少顶板断裂频次,减小顶板压力显现规模;

(4)地面施工直通式导流孔(X305-1、G6),使一孔多用,及时疏放顶板离层积水,降低离层涌水概率;

(5)在机巷、高位巷施工顶板预裂孔,破坏顶部覆岩结构,缓解工作面顶板来压,增大泄水通道,减少一次集中涌水的水量。

通过以上防治措施的实施,工作面已实现累计安全回采1085 m未发生水量大于70 m3/h的离层涌水事故。

3.3高位巷出水情况及涌水量估算

截止2015年3月6日早班,21305工作面已累计安全推进1085 m,推过21305泄水巷18 m(如图1中泄水巷的位置,该巷道主要用于排泄工作面内积水,与风巷之间留设煤柱25 m,长度282 m),距离停采线位置165 m,工作面、风巷及高位巷整体为仰采。

3月6日早班8时20分21305高位巷发生涌水,初始瞬时涌水量无法观测,上午10时经现场观测高位巷内涌水量约有300 m3/h,截止下午15时涌水水量衰减至约50 m3/h,截止下午22时涌水量衰减至约5 m3/h,22时30分基本不出水。根据矿井实际排水统计,本次累计涌水量约3200 m3,平均涌水量230 m3/h。

3.4涌水三要素(水源、通道、诱因)分析

3.4.1水质分析及水源判别

经采样化验,并类比勘探成果等资料(主要参考矿化度、离子成分占比情况),判定高位巷出水水源主要为洛河组砂岩孔隙、裂隙水,次含有直罗组砂岩裂隙水和少量延安组砂岩裂隙水参与,为典型的离层空间水体。

3.4.2出水位置及通道判断

待高位巷停止涌水后,人员进入约80 m未发现出水点;而3月5日瓦斯抽放量的锐减,且3月7日恢复生产后工作面高位巷对应位置泄出大量积水及泥沙,表明高位巷受3月2日来压影响,顶板离层空间积水裹夹大量泥沙瞬间溃入高位巷,使高位巷内局部区段产生了封堵。综上所述,21305高位巷出水点位置位于GC5至回采位置区段内,出水通道为上覆顶板离层空间裂隙带,见图1。

3.4.3出水预兆及诱因分析

(1)近期生产情况。2014年12月1日-31日工作面累计回采165 m,回采速率为5.32 m/d;2015年1月1日-31日累计回采179 m,回采速率为5.78 m/d;2月1日14日累计回采85.7 m,回采速率6.12 m/d;2月14日-23日,春节停采;2月24日-3月6日,累计回采约56.1 m,回采速率为5.1 m/d,其中,3月2日-6日累计回采约20.37 m,回采速率为4.07 m/d。从日均回采速率可以看出,春节恢复生产后日推进速率较12月份、元月份回采速率低,其中,3月2日-6日日回采速率有较为明显的降低,分析原因主要受限于地面煤仓满眼、供水不正常、机械设备不完好等因素影响。

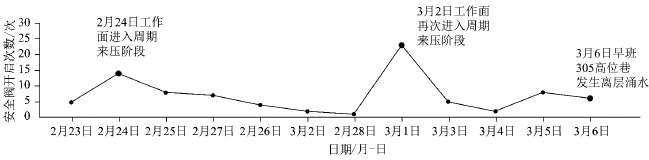

(2)近期工作面压力情况。利用矿压监测系统对2月23日恢复生产以来安全阀开启数量进行分析,见图2。在2月24日(距离切眼1031 m)、3月2日(距离切眼1067 m)安全阀均有明显开启现象,期间工作面经历了2次来压,推进距离为35.72 m,特别是3月2日工作面安全阀开启次数达到23次,来压现象剧烈、明显。

图2 2月23日-3月6日工作面支架安全阀开启数量统计

据生产现场情况反映,3月2日夜班2时工作面生产期间综采放顶煤液压支架57#~73#顶板处有明显顶板断裂响声,据微震监测系统数据显示,3月2日12时-3月3日12时,工作面采集有效震源数据42次,较3月1日(3次)、3月3日(6次)有大幅度增加,与矿压监测数据、生产现场均吻合。

此外,利用矿压监测系统对1月25日-2月14日回采范围内安全阀开启数量进行统计,见图3。在2月5日(距离切眼952 m)安全阀开启数量达53次,2月12日(距离切眼1000 m)安全阀开启数量达39次;通过安全阀开启数量可以看出,工作面有两次安全阀大量开启的来压迹象;据微震监测系统数据显示,1月25日-2月14日,工作面采集有效震源数据最多为19次,但仅在2月5日采集到3次能量超过105J和2月12日采集到13次有效数据,2次能量超过105J,与矿压监测数据吻合。

分析原因是综放工作面超前支承压力的峰值一般在工作面前方10~20 m的范围内,周期来压期间的超前支承压力较非来压期间强度更大,对顶板和顶煤的破坏更严重;1月25日-3月6日,工作面累计发生压力显现4次;3月5日-6日回采区段工作面顶煤受近3 d(3月2日-3月5日)以来的强烈超前支承压力影响已经变得松散破碎,顶煤上方顶板的裂隙也更加发育,裂隙带从广度和高度上均有进一步扩展。

图3 1月25日-2月24日工作面支架安全阀开启数量统计

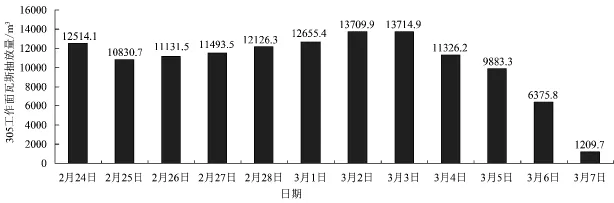

(3)近期瓦斯抽放情况。2月24日-3月7日工作面瓦斯抽放量见图4。从图4中可以看出,工作面近期瓦斯抽放量均在10830.7 m3以上,3月5日抽放量锐减至9883.3 m3,3月6日、3月7日抽放量持续下降。分析其原因是3月5日高位巷局部变形地段被上覆岩层涌水裹夹的泥沙拥堵,随着持续性的涌水,高位巷3月7日已无法正常抽排瓦斯。

图4 2月24日-3月7日工作面瓦斯抽放量统计

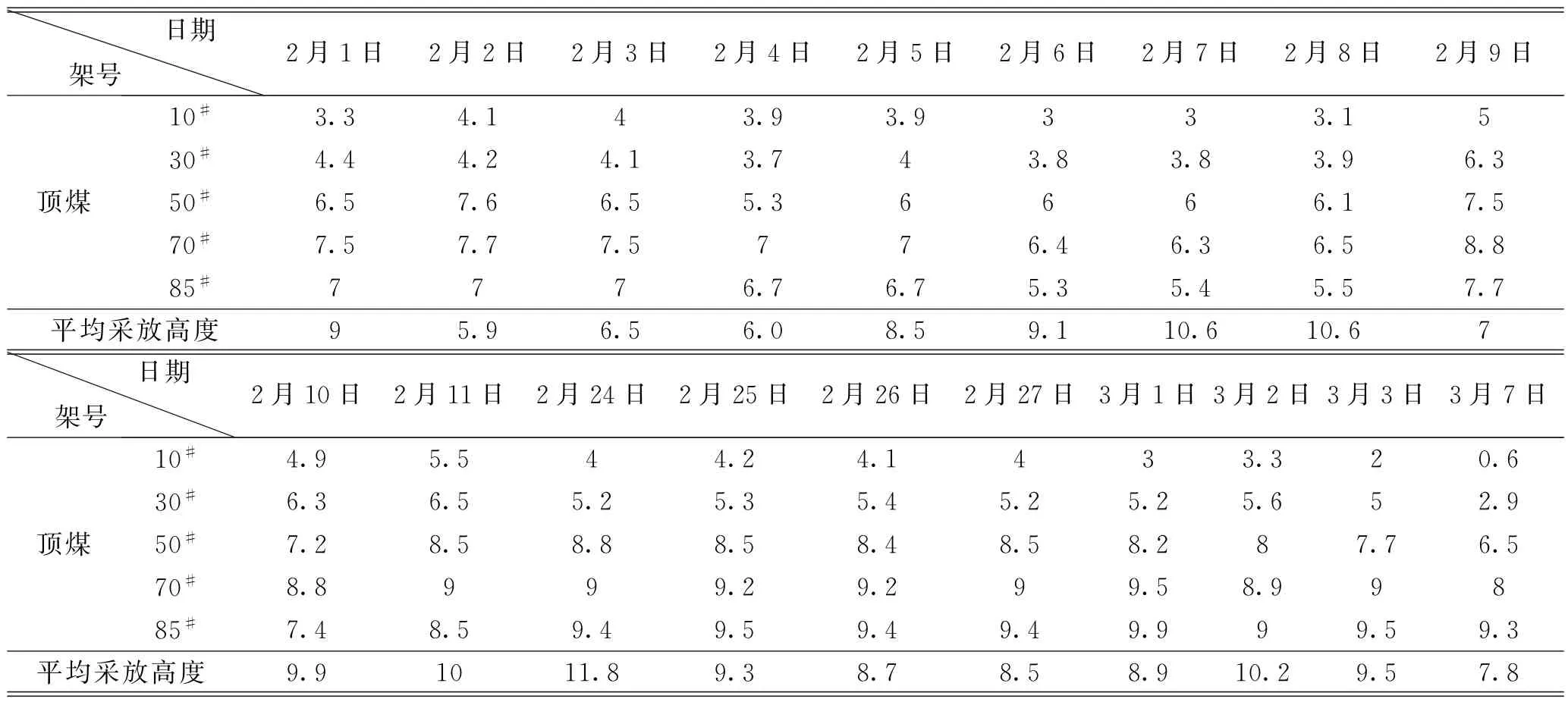

(4)近期采放高度及探煤情况。2月1日-3月6日统计工作面采放高度为5.9~11.8 m,平均采放高度约9.3 m;工作面在以上回采区段内机巷附近总体煤层沉积厚度减小,工作面50#支架至机头煤层厚度0.6~8.8 m,见表1。从表1中可以看出,为达到工作面平均采放高度,生产过程中增大了50#支架至机尾段的放顶煤高度;因局部区段的过度放煤,使导水裂隙带向上发育的高度同步增大,触及离层空间积水,形成导水通道。

(5)水文观测孔水位变化情况。截至3月6日,邻近21305工作面周边洛河组水文长观孔有G4孔(距工作面回采位置970 m)、G5孔(距工作面回采位置600 m)和X305-1泄水孔(距工作面回采位置930 m)在高位巷未发生涌水前,周边水文孔水位变化情况如下:

G4水文孔:2月26日之前,水位总体处于平稳状态,略有上升(2月1日-26日,上升2.09 m,平均上升速度0.08 m/d),自2月26日12∶00之后水位开始缓慢下降,截至3月7日12∶00,水位累计下降1.91 m,平均下降速度0.1~0.3 m/d。

G5水文孔:2月24日之前,整体呈缓慢上升趋势,24日15∶36之后水位开始缓慢下降,截至3月7日12∶00,水位累计下降3.93 m,平均下降速度0.4~0.6 m/d。

X305-1泄水孔:自1月13日安装遥测仪后,水位整体呈缓慢下降趋势,截至3月7日12∶00,水位累计下降3.31 m,平均下降速度0.04~0.1 m/d。

根据以往工作面回采经验分析,以上观测孔水位波动数据尚不构成水害预警指标,属于正常顶板水下泄现象。

3.5出水原因

通过对近期工作面回采期间的生产连续性、矿压显现规律、瓦斯抽放量、采放高度、探煤数据及水文长观孔水位变化等资料的全面系统分析,查明了此次综放工作面高位巷发生离层涌水的诱因、机理。

表1 2月1日-3月7日工作面部分支架顶煤厚度探查及平均采放高度统计 m

(1)受供水不正常、机械设备不完好等因素制约,造成工作面回采速率不均、压力分布不均、向采空区传递速度不规律,来压频次和强度增大。

(2)自2015年1月25日以来,工作面共计经历了4次明显的安全阀开启现象,压力增大,顶板发生多次复合破断,导致其完整性减弱、裂隙通道形成;为离层水体的涌出提供了有效的导水通道。

(3)为达到工作面平均采放高度,生产过程中增大了50#支架至机尾段的放顶煤高度;因局部区段的过度放煤,使导水裂隙带向上发育的高度同步增大,触及离层空间积水,形成导水通道。

(4)因工作面G6泄水孔钻孔孔径小,无法实现周期性透孔,其泄水效果减弱,随着工作面向前不断推采,煤层顶板各含水层水一部分洛河组水导入采空区,一部分不断补给到离层空间中形成离层水体,形成离层涌水的水源。

(5)洛河组水文长观孔距离工作面回采距离较远,其水位降幅变化无法满足当前预警需要。

4 防治对策

为有效防止综采放顶煤工作面发生顶板离层涌水事故,在认真落实前文提及的防治措施的基础上仍需进一步完善防治体系。

(1)加强设备检修和维护,减少生产影响;保证均衡生产,连续推进。

(2)利用矿压、微震等监测数据,掌握工作面压力分布及传递规律,同时要加强初撑力管理,保证支架架型和支护质量。

(3)加强工作面顶煤厚度探查,合理控制放煤高度,避免因局部区段过度放煤造成导水裂隙带发育过大,形成导水通道。

(4)依据工作面长度不同,合理布设、施工大孔径泄水钻孔,降低离层空间水体存储机率和存储量。

(5)构建包含瓦斯抽放量、长观孔水位、压力显现规律、微震监测数据、回采速率等指标在内的预测预警体系,发现异常及时采取有效措施,降低涌水事故损失。

通过以上防治措施的有效实施,该工作面已安全收作,未再发生离层涌水事故,取得了可观的经济效益和社会效益。

[1] 刘前进,霍永金,娄金福.富水顶板综放工作面出水规律与高位关键层破断特征分析 [J].中国煤炭,2015(1)

[2] 李正杰,王之永等.特厚煤层综放开采出水压架预警机制及防治体系[J].中国煤炭,2015(8)

(责任编辑 张艳华)

Cause brief analysis and prevention and control countermeasures of water burst in the high-level roadway roof of fully mechanized top coal caving face

Wang Zhiyong,Yuan Zhongban

(Cuimu Coal Mine of Hengyuan Coal-Electricity Company,Wanbei Coal-Electricity Group Co.,Ltd.,Suzhou,Anhui 234000,China)

The production continuity,the laws of rock strata pressure manifestation,the gas drainage volume,the height of mining and caving,the coal explored data,the variation of water level in the long-term observation hydrological holes during the mining of fully mechanized top coal caving face were comprehensively and systematically analyzed,the cause and mechanism of water burst in the high-level roadway roof of fully mechanized top coal caving face were found out,and the improved method of early warning system and the prevention and control countermeasures of water burst through bed separated fissures were proposed,which provides direction for safety mining of similar condition working face.

fully mechanized top coal caving mining,water burst through bed separated fissures,cause brief analysis,early warning system,prevention and control countermeasures

TD745.2

A

王之永(1972-),男,安徽宿州人,工程师,1996年毕业于安徽理工大学,现任崔木煤矿副矿长,长期从事煤矿开采及技术管理工作。