新疆油田废弃水基钻井泥浆固化处理技术研究

蒋云云,范代娣,贾汉忠,屈撑囤,黄保军,贾建平

(1.西北大学,陕西西安710069;2.中国科学院新疆理化技术研究所,新疆乌鲁木齐830011;3.西安石油大学,陕西西安710065;4.克拉玛依市三达新技术股份有限公司,新疆克拉玛依834000)

新疆油田废弃水基钻井泥浆固化处理技术研究

蒋云云1,范代娣1,贾汉忠2,屈撑囤3,黄保军4,贾建平4

(1.西北大学,陕西西安710069;2.中国科学院新疆理化技术研究所,新疆乌鲁木齐830011;3.西安石油大学,陕西西安710065;4.克拉玛依市三达新技术股份有限公司,新疆克拉玛依834000)

针对新疆油田的水基废弃钻井泥浆含有重金属,石油类,有机物的特点,采用水泥和粉煤灰为固化剂对废弃泥浆进行固化处理研究。探究了固化剂的配比、固化时间以及添加剂的种类与抗压强度、浸出液pH及COD的关系。结果表明,当水泥与粉煤灰的质量比从1:7增大到5:4时,固化体的抗压强度从0.25 MPa增大到1.2 MPa,浸出液pH从11.14升高到12.54。当水泥与粉煤灰的质量比是5:4时,固化时间从7 d延长至35 d,固化体抗压强度从1.2 MPa增加到3.6 MPa,固化体浸出液的pH从12.54降低到9.87。不同配比固化剂和添加不同添加剂,其浸出液COD值都小于100 mg/L。

废弃钻井泥浆;固化;抗压强度;浸出液

钻井液是石油工业的血液。在钻井过程中,为达到安全、快速钻井的目的,使用了各种类型的钻井液添加剂,而且随着钻井深度增加和难度加大,钻井液中加入的化学添加剂的种类和数量也越来越多,使得其废弃物的成分也变得越来越复杂,危害也越来越大[1]。随着人们生活水平的提高和环保意识的加强,钻井废泥浆的无害化处理日益受到关注。近年来,针对废弃钻井液的处理,国内外已形成了如坑内填埋、注入安全地层土地耕作、坑内密封、固液分离、回收利用、生物降解和固化等多种处理方法[2]。其中化学固化方法是基于废泥浆中含有一定数量的固相,加入一定量的固化剂与泥浆发生的一系列复杂的物理、化学反应,生成具有一定强度的稳定的抗水固体,废泥浆中的有害成分如重金属、高聚物和油类等封闭包裹于其中,从而降低其滤失性,防止重金属和高聚物等向环境扩散。固化法具有施工简单速度快、处理效果好、对环境影响小、经济等优点,是一种较为理想的无害化处理技术[3,4]。

本实验采用水泥和粉煤灰为固化剂对废弃泥浆进行固化处理研究,探究了固化剂的配比、固化时间以及添加剂的种类与抗压强度、浸出液pH及COD的关系。

1 实验部分

1.1仪器与试剂

主要仪器有:扫描电子显微镜(SUPRA 55VP),KDB-ⅢCOD微波消解仪,微机控制电子万能试验机(MTS)。

主要试剂有:重铬酸钾,硫酸亚铁铵,硫酸银,硫酸汞。

1.2实验方法

1.2.1固化实验称取100.0 g废弃钻井泥浆,依次加入不同量的固化剂,混合均匀,放入30 mm×30 mm× 30 mm模具中,室温条件下放置7 d脱模[5]。

1.2.2固化体抗压强度的测定将固化块的上下平面打磨平整,再将固化块放在MTS(微机控制电子万能试验机)上压至固化块出现裂纹并且压力不再增加即为固化块所能抵抗的最大压力。

1.2.3固化体浸出液的制备参照HJ 557-2010《固体废物浸出毒性浸出方法水平震荡法》[6]来制备浸出液。称取固化体100 g,置于1 L的具密封塞广口聚乙烯瓶中,加入1 000 mL去离子水,静态浸泡24 h,取上清液来测COD和pH。

2 结果与讨论

2.1废弃水基钻井泥浆的性质

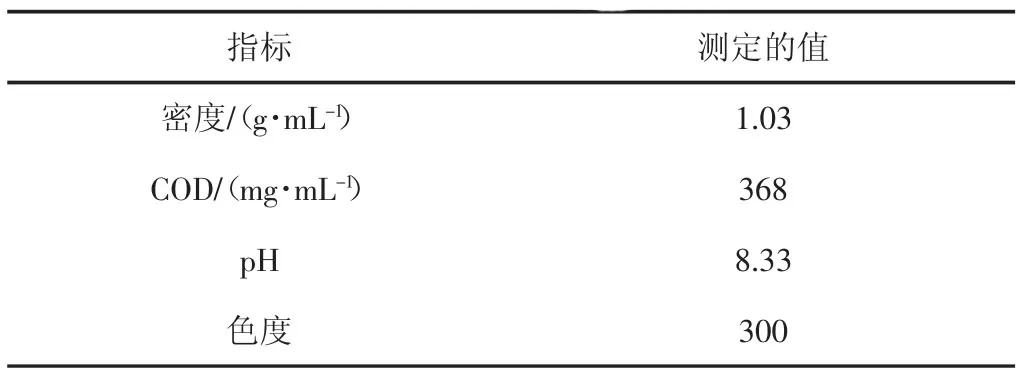

本实验用的水基废弃钻井泥浆取自新疆油田的钻探现场。其基本性质(见表1)。

表1 废弃钻井泥浆的基本性质

对照《污水综合排放标准》,水基废弃钻井泥浆的COD和色度均有所超标,因此必须对废弃钻井泥浆进行处理。

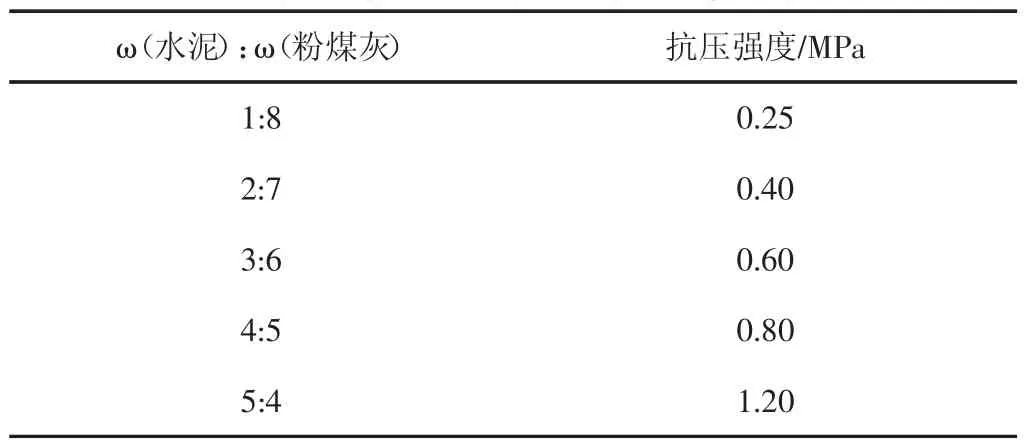

2.2固化剂配比对抗压强度的影响

取废弃泥浆为100 g,在其中加入质量分数为30%的固化剂,固化剂质量比对固化块抗压强度的影响(见表2)。

表2 固化剂质量比对固化块抗压强度的影响

从表2可以看出,在实验范围内,固化体的抗压强度分布在0 MPa~1.5 MPa范围内,随着固化剂中水泥比重的增大,固化体的抗压强度也在逐渐增加,由水泥与粉煤灰质量比的1∶8时的0.25 MPa增大到水泥与粉煤灰质量比的5∶4时的1.2 MPa。这主要是由于随着水泥与粉煤灰质量比增大,水化反应发生充分,形成的骨架强度高,因此固化后泥浆的强度增强[7]。

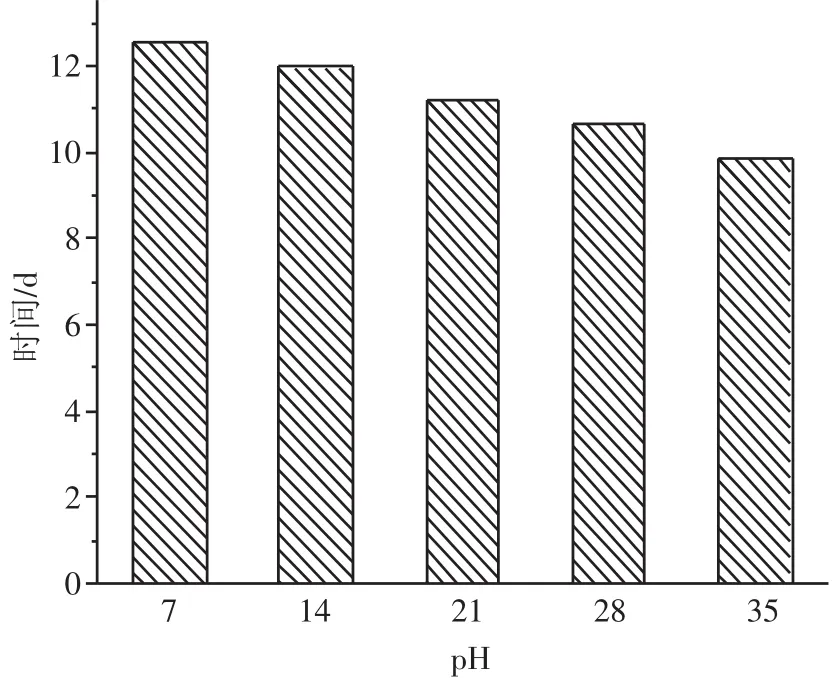

图1 固化强度随时间的变化规律

2.3固化时间对抗压强度的影响

实验条件同3.2,当水泥与粉煤灰的质量比是5∶4时,分别测定了固化7 d~35 d泥浆的固化强度,固化强度随时间的变化规律(见图1)。

从图1可以看出,在0~28 d之内,固化体的抗压强度从第7 d的1.2 MPa增加到第28 d的3.6 MPa,在28 d以后抗压强度的增长幅度减缓。粉煤灰里面的某些重金属如铬、锌抑制了水化反应,使固化时间延长[8]。因此选用水泥与粉煤灰质量比的5∶4、固化时间为28 d的样品进行后续实验。

2.4固化剂配比对浸出液pH的影响

固化28 d后,改变固化剂比例,固化剂配比对浸出液pH的影响(见表3)。

表3 固化剂配比对浸出液pH的影响

从表3可以看出,水泥与粉煤灰的质量比不同,导致其固化体的浸出液的pH也会不同。随着固化剂配比中水泥占的百分比的增大,其固化体浸出液的pH也逐渐增大,由水泥与粉煤灰的质量比是1∶8时的11.14增大到水泥与粉煤灰的质量比是5∶4时的12.54。

2.5固化时间对浸出液pH的影响

当水泥与粉煤灰的质量比是5∶4时,分别测定了固化7 d,14 d,21 d,28 d,35 d浸出液的pH,浸出液的pH随时间变化的规律(见图2)。

图2 浸出液的pH与时间关系

从图2可以看出,固化体的浸出液pH随着时间逐渐减小,从第7 d的pH为12.54到第35 d的pH为 9.87。这主要是因为空气中有大量的二氧化碳,随着时间的延长,空气中的二氧化碳逐渐进入固化体,从而发生碳酸饱和作用,使固化体浸出液的pH降低[8]。

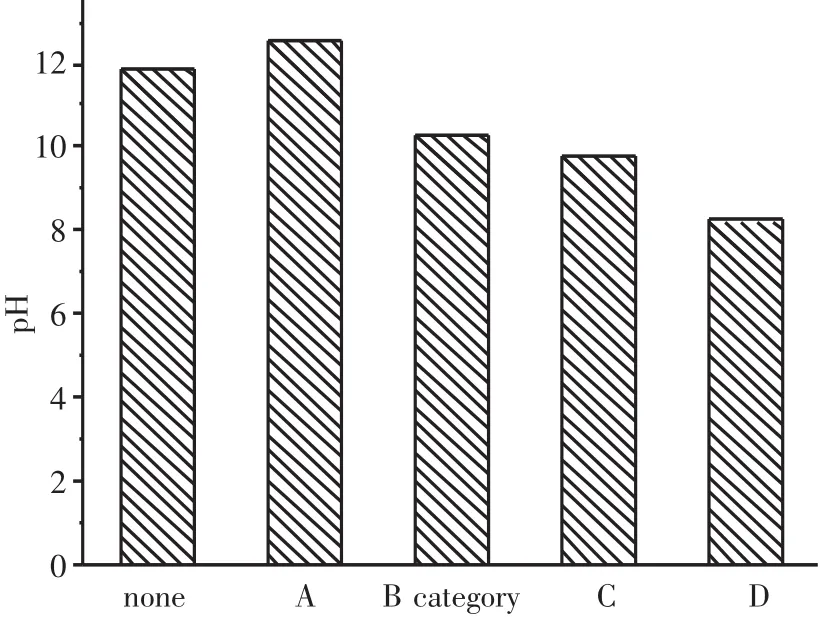

2.6添加剂的种类对于固化体浸出液pH的影响

在水泥与粉煤灰质量比是3∶6时,分别添加A、B、C、D这4种添加剂各3 g,分别测定了7 d后的固化体浸出液pH,浸出液pH与添加剂的种类的关系(见图3)。

图3 添加剂的种类对固化体浸出液pH的影响

从图3可以看出,随着添加剂种类的不同,固化体浸出液的pH也不同;当加入A种添加剂后,比都不加时的pH反而高;B、C、D这三种添加剂的加入,比不加时明显pH都有所降低,且D种添加剂的加入pH降低的幅度最大。

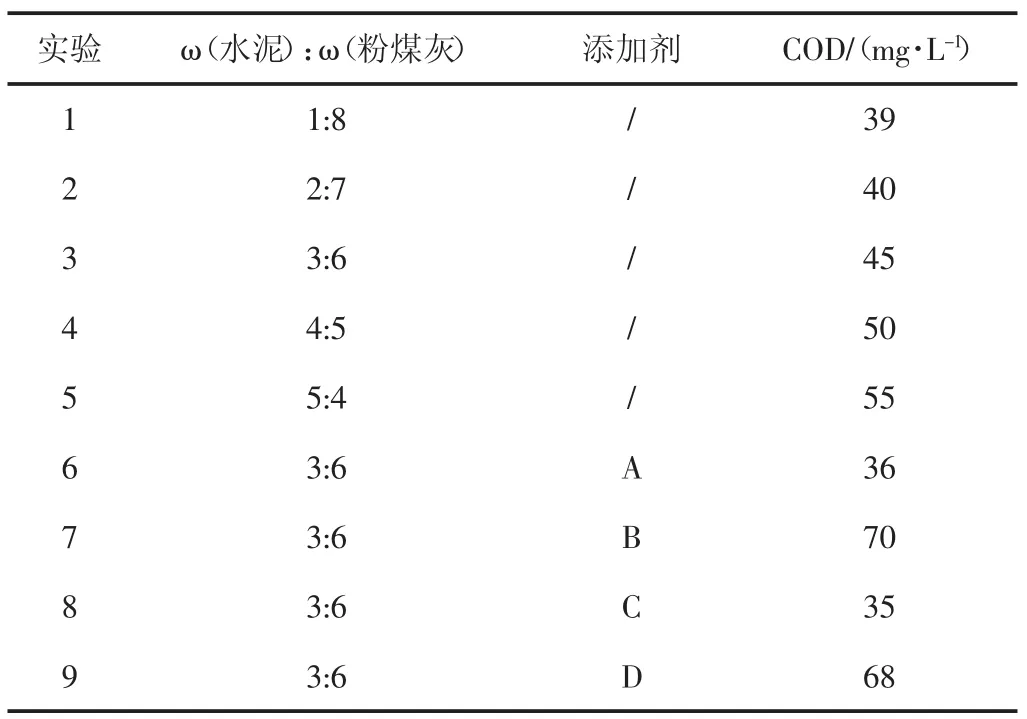

对上述实验的固化块浸出液COD进行了测定,其结果(见表4)。

表4 固化块浸出液COD的测定结果

从表4可以看出,不同配比的固化剂和添加不同添加剂的固化体浸出液的COD值均低于100 mg/L。随着水泥与粉煤灰的质量比1∶8变化到5∶4,浸出液的COD从39 mg/L增大到55 mg/L,主要是由于粉煤灰的质量分数减少,对有机物的吸附能力降低所致。

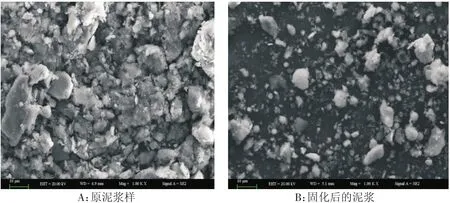

2.7泥浆固化前后电镜分析

将废弃泥浆从图4可以看出在相同放大倍数条件下,固化前的泥浆颗粒疏松,颗粒孔径比较大;固化后泥浆的颗粒比较紧密,颗粒孔径明显变小。

固化前后进行电镜分析,其结果(见图4)。

图4 废弃泥浆固化前后的电镜分析结果

3 结论

(1)当水泥与粉煤灰的质量比从1∶7增大到5∶4,固化体的抗压强度从0.25 MPa增大1.2 MPa,固化体浸出液pH从11.14增大到12.54,COD从39 mg/L增大到55 mg/L。

(2)当水泥与粉煤灰的质量比是5∶4、固化28 d时,固化体的抗压强度达到3.7 MPa。

(3)随着添加剂种类的不同,固化体浸出液的pH不同,其中D种添加剂加入后浸出液pH降低的幅度最大。

[1]黄鸣宇.废弃钻井液固化处理技术研究[D].大庆:东北石油大学,2011.

[2]李瑞龙.磷石膏与粉煤灰用于钻井废泥浆的固化处理的实验研究[D].成都:四川大学,2005.

[3]李建山.完钻井井场混合液固化处理技术研究[D].成都:西南石油大学,2006.

[4]刘宇程,吴冕,陈明燕.钻井废泥浆固化处理技术研究进展与展望[J].环境科学与技术,2010,33(6E):535-537.

[5]战玉柱,高洪阁,张大松.低含油污泥固化处理技术研究[J].油气田环境保护,2010,(1):20-22+61.

[6]HJ 557-201.固体废物浸出毒性浸出方法-水平震荡法[S].

[7]朱清江.高强高性能混凝土的研制及应用[M].北京:中国建材工业出版社,1999:53-60.

[8]R Malviya,R Chaudhary.Factors affecting hazardous waste solidification/stabilization,A review[J].Journal of Hazardous Material,2006,(B137):267-276.

Study on the solidification of Xinjiang waste water-based drilling mud

JIANG Yunyun1,FAN Daidi1,JIA Hanzhong2,QU Chengtun3,HUANG Baojun4,JIA Jianping4

(1.Northwest University,Xi'an Shanxi 710069,China;2.The Xinjiang Technical Institute of Physics&Chemistry CAS,Wulumuqi Xinjiang 830011,China;3.Xi'an Shiyou University,Xi'an Shanxi 710065,China;4.Karamay Sanda New Technology Limited by Share Ltd.,Karamay Xinjiang 834000,China)

Because of the characteristic of water-based drilling fluids include heavy metals,oil and organic contaminants,stabilization/solidification process was studied by portland cement and fly ash.A series of experiment was adopted to investigate the effect of portland cement-to-fly ash ratio,curing time and additive on response variables including unconfined compressive strength(UCS),leachate pH and COD of s/s product.Results show that when the portland cement-to-fly ash ratio increase from 1∶7 to 5∶4,the UCS increase from 0.25 MPa to 1.2 MPa and leachate pH increase from 11.14 to 12.54 respectively,at the porland cementto-fly ash ratio of 5∶4,when the curing time increase from 7 d to 35 d,the UCS increase from 1.2 MPa to 3.6 MPa and the leachate pH decrease from 12.54 to 9.87 respectively.The COD of the different portland cement-to-fly ash and additive are below 100 mg/L.

waste drilling mud;solidification;UCS;leaching fluid

10.3969/j.issn.1673-5285.2015.06.024

TE254.2

A

1673-5285(2015)06-0088-04

2015-04-07

2015-04-16

中国科学院“科技之星工程”国家自然科学基金资助项目,项目编号:41301543。

蒋云云,女(1990-),西北大学在读硕士,研究方向为钻井废弃泥浆固化处理。