脱除油品中噻吩类硫化物的研究进展

赵 阳,张君涛,申智兵,默云娟, 陈英敦

(1. 西安石油大学 石油炼化工程技术研究中心,陕西 西安 710065;

2. 中国石油塔里木油田分公司, 新疆维吾尔自治区巴音郭楞蒙古自治州 库尔勒市 841000)

脱除油品中噻吩类硫化物的研究进展

赵 阳1,张君涛1,申智兵1,默云娟1, 陈英敦2

(1. 西安石油大学 石油炼化工程技术研究中心,陕西 西安 710065;

2. 中国石油塔里木油田分公司, 新疆维吾尔自治区巴音郭楞蒙古自治州 库尔勒市 841000)

简单介绍了噻吩类硫化物的必要性以及传统加氢脱硫技术并提出传统脱除方法在脱除噻吩类硫化物方面的局限性,氧化脱硫技术成为脱除油品中噻吩类硫化物的新方法,主要介绍了双氧水/有机酸和双氧水/杂多酸两种体系在氧化脱硫方面的研究进展。

噻吩类硫化物;氧化脱硫;双氧水

近年来,随着环保要求的不断提高,汽油和柴油的标准也在不断提高,不同国家的经济发展水平不同,汽油和柴油的生产过程各不相同,但对于汽柴油硫含量的控制都是日趋严格[1]。有国家通过立法将含硫量控制在10~15×10-6。因此,改善油品性质、严格控制含硫量成为油品发展的必然趋势。汽油组成性质对汽车尾气组成的影响如表1。

表1 汽油组成性质对汽车尾气组成的影响Table 1 Effects of petrol properties to vehicle exhaust

由表1可以看出降低汽油中的硫含量可以最大程度地改善尾气的排放,因此低硫甚至无硫化成为升级油品质量的关键因素。

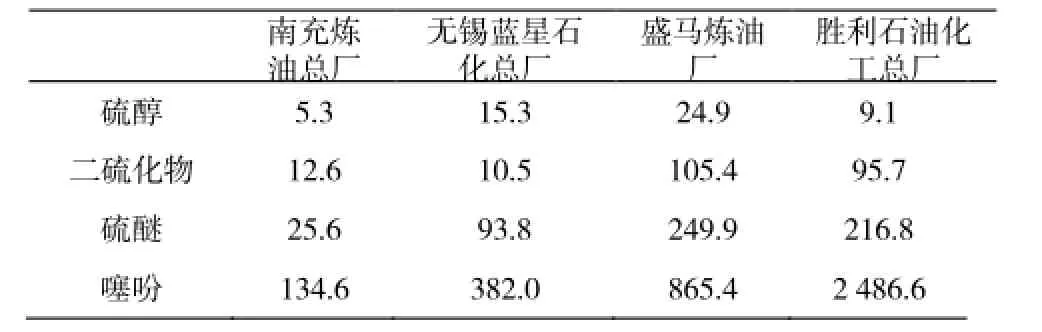

根据原油来源及其加工方法的不同,原油中的硫可以分为元素硫、二硫化物、硫化氢、硫醇类、硫醚类、噻吩及其同系物等,其中后两者之和占总硫量的85 %以上。国内部分炼油厂的有机硫含量如表2。

表2 国内部分炼油厂FCC汽油硫含量Table 2 Sulfur content in FCC gasoline ×10-6

从表2中可以看出,硫醚硫和噻吩硫是脱硫的主要对象。其中硫醚硫可以通过加氢脱硫技术除去,而噻吩类硫化物是五元杂环化合物,杂原子的未共用电子对参与了芳香性的 6π电子体系的形成[2],化学性质类似芳香烃,很难发生裂化脱硫,这就导致噻吩类硫化物在加氢脱硫条件下难以脱除。Dupain等[3]通过研究发现通过改变FCC工艺参数(如温度、压力、空速、剂油比等)难以达到降低油品中噻吩类硫化物的含量的目的。目前,研究脱除油品中噻吩类硫化物的新途径成为国内外的研究热点。因此,为加快油品质量升级需要研发有效地深度脱硫工艺。

1 油品脱硫技术

油品的脱硫技术有加氢脱硫和非加氢脱硫两大类,加氢脱硫是工业上脱硫的主流技术,尤其是选择性加氢脱硫技术。IFP-Axens公司的Prime G +工艺、BP Amoco 公司的 OATS 工艺、CDTech公司的CDHydro/CDHDS工艺和 Exxon-Mobil公司的SCANfining工艺等均代表了国际先进水平。目前,提高催化剂的性能主要采用现有催化剂的改进和新品种的开发。但是,催化剂性能的提高进度却很缓慢,而且研发成本较高,难以实现未来超低硫的指标。Houalla等[4,5]研究发现空间位阻效应使噻盼类硫化合物中的甲基基团在加氢脱硫反应中较难发生反应,甲基基团与硫原子距离越近,基团数量越多,其空间位阻效应越大,越难以被加氢;另外甲基基团的存在增加了硫化物芳香族环内芳香性,阻碍了硫原子与活性中心接触。由此可以看出,传统的加氢脱硫很难将噻吩及其衍生物脱除。非加氢脱硫技术逐渐成为实现清洁油品生产的突破口[6]。

目前,汽柴油非加氢脱硫工艺主要有氧化脱硫(ODS)、萃取脱硫(EDS)、吸附脱硫(ADS)、生物脱硫(DBS)和离子液体脱硫等。它们大多反应条件温和,经济性和环保性都较高。其中,研究进展较快的是ODS技术。

氧化脱硫技术是在催化剂的作用下,利用氧化剂选择性氧化含硫化物生成相应的砜或亚砜,以此增加含硫化合物的极性,再采用溶剂萃取、精馏或吸附等方法分离出砜或亚砜以达到脱硫的目的。当氧化剂与噻吩类等硫化物发生氧化反应吋,两个氧原子与硫原子连接将有机硫化物转化成砜类化合物,其中噻吩偶极矩为0.518 DB,砜类化合物偶极矩为4.799 DB,由此可以看出弱极性硫化物被转化成强极性砜类化合物,而砜类化合物易溶于极性溶剂可以通过液-液萃取等方法将其分离出去,从而实现油品脱硫的目的。因此液体燃料的氧化脱硫技术亦被称为转化萃取脱硫法(CED),即将弱极性有机硫化物转化成强极性物质,再通过液-液萃取将后者分离除去。这个方法可分为三部分:①催化氧化过程:在氧催化剂作用下将液体燃料中的含硫化合物氧化成极性较强的砜、亚砜类物质。②萃取脱硫过程:用液-液萃取方法分离出低硫燃料和富含硫化物萃取溶剂。这是因为砜类化合物的极性比相应的含硫化合物的极性强很多,非常容易通过萃取、蒸馏等方法将其除去。③吸附干燥和萃取剂的回收再利用过程,即对萃取后得到的低硫油品经过吸附剂吸附干燥,提炼出低硫油品。最后蒸馏回收富含硫氧化物的萃取剂并重复应用。

氧化反应中催化剂的选择性、活性及稳定性对脱硫率都有一定的影响,只有正确搭配氧化剂和催化剂,才能有效地脱除油品中的噻吩类硫化物,达到油品精制的目的。学者们通过研究的不同组合对脱硫率的影响,由此形成了不同的氧化剂与氧化脱硫催化剂体系。

2 氧化脱硫体系

双氧水、过氧化物和分子氧作为氧化剂的脱硫研究较多。对比不同氧化剂发现,H2O2具有强氧化性、副产物易除去以及绿色环保等优势,是氧化脱硫常选用的氧化剂。但是,单独使用H2O2氧化脱硫效果并不理想,需要配合高活性、高选择性的催化剂或助剂,才能更好的脱除硫化物。经常采用的催化剂主要有有机酸、杂多酸催化剂等。

2.1 H2O2/有机酸体系

研究最早的是H2O2有机酸体系,当时主要用于模拟油品氧化脱硫体系。1995年Zannikos等[7]人首次研究了柴油在H2O2/乙酸体系下的脱硫效果,并考察了不同溶剂对脱硫效果的影响,结果显示,在363 K可除去柴油中 90%的硫化物并保证柴油品质。2000年Dolbear等[8]研究开发了 H2O2/乙酸体系,发现该体系可以较好的脱除加氢脱硫后 DDS柴油中非常稳定的硫化物,而且在常压、反应温度低于273 K的条件下在反应 25分钟后开始选择性的氧化二苯并噻吩(DBT)及其同系物。该方法可将柴油中的含硫量由4 720 μg/g降至70 μg/g,并已申请专利。Emanuela等人[9]采用H2O2/ CH3COOH氧化体系氧化精制柴油,利用四种单或多探头流动反应器探测了油品脱硫/反硝化过程,研究发现柴油中的硫、氮含量分别减少到 5×10-6和1×10-6。Asghar等[10]在 H2O2/乙酸体系下对柴油的氧化脱硫效果进行了研究。考察了反应温度、氧硫比(摩尔比)和酸硫比(摩尔比)对脱硫率的影响。实验结果显示,柴油脱除率随着反应温度的升高而提高,表明升高温度有利于提高反应速率;当氧硫比为 8、反应温度为298 K时和氧硫比为23、反应温度为333 K时脱硫率最高。随着酸硫比的增大脱硫率提高,这是由于该反应的机理是 H2O2与有机酸反应生成过氧有机酸,过氧有机酸作为催化中间体再与有机硫化物反应生成砜类化合物,因此增加乙酸的用量可增加催化中间体的量促进了氧化反应的进行。

2001年美国 Unipure和 Texaco公司开发了ASR-2柴油深度脱硫氧化技术,该技术在常压、394K下用H2O2作氧化剂、用醋酸水溶液作催化剂,反应5min,然后进行相分离,可以使硫化合物全部转化成砜。用氧化铝吸附处理氧化分离后的柴油,水相中的砜经回收用于生产表面活性剂或进行焦化处理,催化剂回收再用,氧化铝用甲醇再生循环利用。该技术可以使柴油的硫含量从 7000 μg/g降到 5 μg/g。目前,该技术已进入工业化试点阶段。

虽然 H2O2/有机酸体系能在温和的条件下达到较高的脱硫率,但是该体系仍然存在一些不足之处:有机酸会部分溶于油品中影响燃料品质;萃取剂选择性较差,会将极性氧化产物和油品中的部分烯烃、芳烃萃取脱除,这就使得油品的收率受到影响,而且萃取剂成本较高;液体有机酸不能再生循环使用,即回收成本也比较高,因此可回收利用的固体催化剂成为新的研究方向。

2.2 双氧水/杂多酸体系

杂多酸也称为多金属氧簇,是由不同种类的含氧酸根阴离子缩合而制得的缩合含氧酸的总称。杂多酸类催化剂在ODS中的应用包括单体杂多酸、杂多酸盐、杂多酸相转移催化剂及负载型杂多酸催化剂。Wanzhong Ren等[11]合成了一系列的Anderson型催化剂,并对其催化氧化脱硫性能做了研究。分别用由苯并噻吩(BT)、DBT溶解于正辛烷中配成的模型化合物以及商业柴油 (700 μg/g)进行了脱硫率的研究。在一系列 Anderson型催化剂中[(C4H9)4N]4NiMo6O24H6表现出的催化活性比较高,在30℃反应3 h,DBT的脱除率可以达到98 %。他们还研究了不同催化剂结构、季铵阳离子、离子液体以及反应温度对DBT脱除率的影响。发现催化剂活性依赖于多金属氧酸盐阴离子和阳离子,DBT的脱除率随着 Anderson型多金属氧酸盐中钼离子的增多而提高。Wang 等[12]分别对催化剂 H3PWxMo12-xO40(x=1,3,6),Cs2.5H0.5PW12O40和 H3PW12O40的脱硫效果进行比较研究。以双氧水为氧化剂、乙腈为萃取剂,模拟柴油在反应温度为33 K、O/S 摩尔比为15、6.93 g(催化剂)/L(模拟柴油)的条件下进行氧化脱硫反应。结果表明,H3PW6Mo6O40的催化效果最好,脱硫率可以达到 99.79%以上,回收后的催化剂与原催化剂相比,反应活性基本相同。李灿[13,14]研究小组在这一领域作了大量工作,设计并合成杂多酸相转移催化剂,不仅具有很高的脱硫效率,而且产物可以通过萃取与体系分离,催化剂可重复使用,氧化后的柴油经处理后硫含量由526 µg/g降低到小于10 µg/g。

杂多化合物成为性能优良的催化材料的主要原因是其具有传统催化剂所不具备的种种优异特性,可以概括为以下四点与传统催化剂相比,杂多酸催化剂主要有以下优势:①杂多阴离子具有确定和稳定的内部结构,与配位原子结合形成笼状骨架结构,性质随组成元素不同而异,在不改变杂多酸阴离子结构的情况下,可以通过改变元素(中心原子、配位原子和反荷离子等)组成系统调节其催化性能。②具有较好的热稳定性和可溶性。通常可以溶于极性溶剂,在均相或非均相催化体系均可使用,甚至可作相转移催化剂。③同时具有酸性和氧化性,可以用作酸催化剂、氧化催化剂以及双功能催化剂。④“假液相”反应场。在固相催化反应中,一些小的极性分子(如水、醇、氨等)可以透过表面进入杂多酸的体相并迅速扩散,使杂多化合物类似于一种介于固态和液态之间的浓溶液。“假液相”性质使杂多化合物具有更高的选择性和活性。⑤杂多阴离子的软性。杂多阴离子属于软碱,是有机金属或金属离子等的配体,具有独特的配位能力,形成反应底物可稳定反应中间产物提高催化性能。以杂多酸催化剂代替乙酸等传统无机酸催化法生产的研究日益广泛,能有效的解决H2O2/有机酸体系引起的腐蚀设备、污染环境等问题,因此杂多酸催化剂被视为一种环境友好型酸催化剂。

3 发展前景及总结

从世界范围来看,生产清洁的油品成为我们追求的目标,含硫量也成为衡量原油及其产品质量的重要指标之一。面对油品的低硫化甚至无硫化,传统的加氢脱硫工艺面临的问题也日益严峻,如何实现既经济而又有效地清洁油品生产是石油炼制者们最大的挑战之一。非加氢脱硫技术逐渐成为突破口,氧化脱硫可以在低温(<373 K)常压下将性质稳定的噻吩类硫化物脱除,而且不需要较为昂贵的H2,故氧化脱硫可以作为加氢脱硫的补充,深度脱除噻吩类硫化物以生产低硫甚至无硫油品。氧化脱硫能否应用于世界各国超低硫清洁油品的生产,关键是能否寻找到一种高效、廉价、选择性高的氧化催化体系。

[1]Syed Ahmed Ali. Development of improved catalysts for deep HDS of diesel fuels[J] .Appl Petrochem Res ,2014, 4(4):409-415.

[2] Corma A,Martinez C,Ketley G,et al.On the Mechanism of Sulfur R emoval During Catalytic Cracking[J]. Appl Catal,A,2001,208(1/2) : 135-152.[3] Dupain X,rogier E,Jacob A,et al.Cracking Behacior of Organic Sulfur Compounds Under Realistic FCC Conditions in a Microriser Reactor[J]. Appl Catal, A,2003,238(2):223-238.

[4] Otsuki S,Nonaka T,Takashima N.Oxidative desulfurization of light gas oil and vacuum gas oil by oxidation and solvent extraction[J].Energy &Fuels,2000,14(6):1232-1239.

[5] Schulz H.,Bohringer W.,Waller P.,et al. Gas oil deep hydrodesulfu rization:refractory compounds and retarded kinetics[J].Catalysis To day,1999, 49(1-3): 87-97.

[6] Hongying Lu, Wanzhong Ren , et al.Deep desulfurization of diesel by ionic liquid extraction coupled with catalytic oxidation using an Anderson-type catalyst [(C4H9)4N]4NiMo6O24H6[J] Applied Catalysis A: General,2013,453: 376-382 .

[7] Zannilos F,Lois E,Stournas S.Desulfurization of petroleum fractions by oxidation and solvent extraction[J].Feul Processing Technology, 1995,42(1) : 35-45.

[8]Dolbear G E.Skov E R.Selective oxidation as a route to petroleum desulfurization[J].American Chemical Society,Division of Petroleum Chemistry,2000,45(2):375- 378.

[9]Calcio Gaudino E, Carnaroglio D, et al. Efficient H2O2/CH3COOH oxidative desulfurization/denitrification of liquid fuels in sonochemical flow-reactors[J]. Ultrasonics Sonochemistry, 2012,26(4):366-375.

[10]Asghar Molaei Dehkordi, Mohammad Amin Sobati ,et al. Oxidative desulfurization of Non-hydrotreated Kerosene Using Hydrogen Peroxide and Acetic Acid[J].Chinese Journal of Chemical Engineering,2009, 17(5):869-974.

[11]Houalla M,Broderick D.H,Spare A.V, et al. Hydrodesulfurization of methyl-substituted dienzothiophenes catalyzed by sulfide Co-Mo3/γ -Al2O3[J].Journal of Catalysis, 1980,61(2): 523-527.

[12]Wang R,Zhang G F,et al. Polyoxometalate as effective catalyst for the deep desulfurization of diesel oil[J]. Catalysis Today, 2010, 149(1-2): 117-121.

[13]李灿,蒋宗轩,等.一种超低硫柴油的制备方法:中国专利,CN15340 82A[P].2004.

[14]Gang Wang, Can Li,et al. Ultra-deep desulfurization of diesel by selective oxidation with [C18H37N(CH3)3]4[H2NaPW10O36] catalyst assembled in emulsion droplets[J]. Journal of Catalysis , 2006, 239:369-375.

Research Progress in Removing Thiophenic Sulfur Compounds in Oil

ZHAO Yang1, ZHANG Jun-tao1, SHEN Zhi-bing1, MO Yun-juan1, CHEN Ying-dun2

(1. Research Center of Petroleum Processing&Petrochemicals,Xi'an Shiyou University, Shaanxi Xi'an 710065, China;2. PetroChina Tarim Oilfield Branch Company , Xinjiang Kuerle 841000,China)

The necessity of removing thiophene sulfides was dicussed,and traditional hydrodesulfurization process was introduced as well as its limitations in removing sulfur compounds of thiophene.The oxidative desulfurization technology as a new method of removing sulfur compounds of thiophene was introduced as well as the research progress of hydrogen peroxide / organic acid and hydrogen peroxide / heteropolyacid systems in terms of oxidative desulfurization.

Thiophene sulfides; Oxidative desulfurization; Hydrogen peroxide

TE 624

A

1671-0460(2015)12-2811-03

2015-08-24

赵阳(1990-),女,山东省青岛市人,硕士研究生,研究方向为催化剂开发与应用技术,E-mail:zyangdream@163.com。