基于Adams与Isight的某转向机构运动学仿真及多目标优化

胡群,周红妮,冯樱,赵慧勇

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

基于Adams与Isight的某转向机构运动学仿真及多目标优化

胡群,周红妮,冯樱,赵慧勇

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

针对东风某重型商用车在使用中存在的轮胎异常磨损问题,利用Adams/View对该样车双轴转向机构进行参数化建模与运动学仿真,仿真结果表明:各车轮实际转角关系与阿克曼理论转角关系存在一定误差,其中第二轴两车轮转角误差较大,导致该轴轮胎磨损严重。利用多学科优化软件Isight集成Adams/View建立了转向机构运动学仿真优化分析流程,采用正交数组DOE分析法和NCGA遗传算法实现了该转向机构的多目标优化。优化结果表明:优化后各车轮转角误差大大减小,有效解决了车轮异常磨损问题。

转向机构;运动学仿真;DOE分析;NCGA遗传算法;多目标优化;Isigh;Adams

近年来,双轴转向重型商用车的应用日益广泛,但是转向车轮磨损问题较为严重。国内对双轴转向机构优化设计的相关研究已较为广泛的,也相继提出了一些设计方法[1-5]。在机构运动学、动力学仿真分析及优化方面,多体动力学仿真分析软件Adams得到了广泛的运用,大大提高了机构设计与分析的效率。由于双轴转向机构的优化设计是一个复杂的多目标优化问题,而多目标遗传算法是解决该问题的有效方法。但是,许多从事汽车设计的人员对于复杂优化理论与算法的研究可能并不是很深入和专业,进行优化设计和研究时阻力较大,而多学科设计优化软件Isight运用而生。Isight软件具备广泛的CAD/CAE软件集成接口,可方便用户建立复杂系统仿真分析流程,在解决多学科多目标优化问题方面更胜一筹。

本文中针对东风某重型商用车在实际使用中存在的轮胎异常磨损问题,基于Adams/View软件对该双轴转向机构进行了参数化建模与运动学仿真,分析了轮胎异常磨损的主要原因。采用DOE分析方法和NCGA遗传算法,利用Isight软件集成方法,实现了该转向机构的多目标优化,为汽车运动机构的设计、开发提供了有效参考。

1 转向机构参数化建模

1.1转向机构结构类型

双轴转向系统是在传统转向系统基础上增加一个转向轴(二轴),二轴是通过过渡拉杆和过渡摇臂及转向助力缸等零部件组成的传递机构来实现转向功能的。双轴转向机构的类型有多种,适用于该样车的转向机构的类型与结构组成如图1所示。

图1 样车转向系统结构类型

1.2模型简化与坐标系定义

使用三坐标扫描仪对样车车架、车轴、转向传动机构、悬架和轮胎等进行3D扫描,然后通过逆向处理,在Pro/E软件中还原模型,得到样车底盘三维模型,如图2所示。

图2 样车底盘三维模型

双轴转向机构运动学仿真主要针对转向机构的转向性能,只要模型中相关杆件的运动关系正确,就能保证仿真结果的准确性,因而对模型中零部件的形状要求不高。为提高工作效率,对模型进行了假设和简化:运动副内的摩擦力忽略不计;瞬时转向中心位于双后桥中心线上;转向时车速较低,匀速行驶,侧向惯性力很小;所有杆件、车轮以及其它零部件均视为刚体,不考虑杆件变形和配合间隙,杆件以Adams/View零件库中的圆柱体(Cyl⁃inder)代替;为了保证转向机构有良好的传递性能,各转向轴直拉杆与转向节臂处于最佳工作位置,即在初始位置附近工作的直拉杆和转向节臂垂直相连;由于实车中主销位置确定后是不能改变的,涉及到主销的参数将不进行优化,建模时将主销、转向节臂和转向梯形臂视为一体。

根据逆向建模结果及部分图纸综合分析计算,得到了转向机构关键点数据。在Adams/View建模时,整车坐标系定义如下:zx平面为车辆的纵向对称平面,y轴通过一轴两主销中心点连线,与zx平面垂直,交点为原点o;y轴指向驾驶员右侧,x轴通过o点平行于地面并指向车辆后方,z轴垂直向上。在提取关键点坐标时,由于双轴转向机构的传动机构为多个杆件通过球头销、螺栓等相连,因而选取的都是可运动连接副中心点的坐标。

1.3Adams/View建模

根据关键点数据与模型简化条件,在Adams/ View中建立整个转向传动机构运动学仿真模型,如图3所示。将各关键点用杆件连接,并添加运动连接副与驱动。其中,过渡拉杆通过球铰与前后摇臂相连;转向直拉杆通过球铰与转向摇臂和转向节臂相连;转向横拉杆通过球铰与左右转向梯形臂相连;主销通过旋转副与大地相连;前、后转向摇臂通过旋转副与车架相连。转向节与车轮通过固定副相连。在一轴转向摇臂与车架连接位置,通过旋转副添加一个JointMotion运动驱动,设置Function()t为40dsin(360dt),类型为Displacement约束,表明在转向机驱动下,一轴转向摇臂以中间初始位置开始,角度变化为幅值40°的正弦曲线,可模拟驾驶员进行转向盘转角正弦输入,也便于控制转向机构最大转角范围。

图3 Adams/View参数化仿真模型

表1为转向机构运动部件与相应运动连接副的数目说明,根据机构自由度计算方法:

F=6×11-5×6-3×10-1=5

该模型有5个自由度。完成建模后需要对样机模型进行最后检验,以保证仿真能够顺利进行。在Tools菜单选择Mode Verify命令,启动模型自检,完成自检后显示的结果与表1一致,表明该模型与设计模型吻合,模型建立成功,可进行运动仿真。

表1 运动部件及运动副数量

1.4模型参数化

通过将各关键点坐标以设计变量的形式进行参数化以实现自动修改模型中与参数点有关联的相关对象,对模型进行全参数驱动。表2为包含影响整车性能与布置的关键参数、关键位置点以及主要杆件长度和定位角在内的所有设计变量及初始值。

表2 参数化设计变量

为尽可能减少设计变量个数,在对双轴转向机构模型深入研究后,确定以一轴摇臂中心点、二轴摇臂中心点、一轴左侧主销中心点和一轴左侧主销中心点坐标为基准,利用坐标转换法[5],对其它各点坐标进行参数化。

2 车轮转向运动规律

为避免车轮磨损,应保证各转向轮转向时都尽量作纯滚动,即一轴与二轴所有车轮转向运动应满足阿克曼转向原理[6],根据图4所示,转向轮转角关系如下:

式中:αi为第i轴内轮转角,i=1,2;βi为第i轴外轮转角,i=1,2;Li为第i轴轴线至第3、4桥轴线中心线间的距离,i=1,2;B为两主销中心点间的距离。

图4 双轴转向各转向轮转角关系

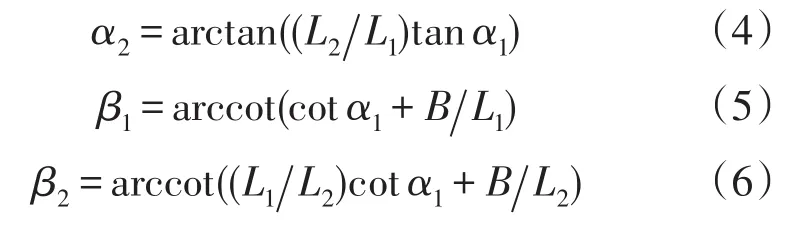

由式(1)~(3)可推导出二轴内轮、一轴外轮、二轴外轮对一轴内轮的理论转角关系:

3 运动学仿真

3.1实际转角与理论转角的测量计算

转向机构运动仿真要分析各个车轮实际转角与理论转角的关系,因此需要测出4个车轮的实际转角。车轮实际转角的测量可根据三点确定一角的方法进行间接测量。在几何模型中添加3个标记点(Marker),利用测量工具箱中的角度测量(Angle Measure)功能进行4个转向车轮的实际转角测量。如图5所示,在大地(Ground)上添加标记点marker_ 1(位于转向节轴最外端),在主销上添加标志记marker_2(转向节轴上最外端)和marker_3(主销的转向中心点),创建初始时刻处于同一直线上的3个标记点(初始角为0°)所确定的角度。这样就可以在几何模型中直接测得4个转向车轮绕垂直轴线的转角大小。然后利用测量工具箱中的计算测量(Computed Measure)功能,根据式(4)~(6)在公式编辑器(Function Builder)中计算一轴右轮、二轴左轮、二轴右轮随一轴左轮左右转动时的理论转角,并计算车轮实际转角与理论转角绝对误差。

图5 转向车轮转角测量

3.2运动学仿真与结果分析

通过运动仿真,得到一轴右轮、二轴左轮、二轴右轮随一轴左轮左右转动时,实际转角关系与理论转角关系,如图6 a~c所示。需要指出的是,车轮在左、右2个转向过程中,转角关系是有差异的,并不一定对称,因此2个方向应共同进行分析。

图6 实际转角与理想转角关系及绝对误差曲线

图6d为3个车轮随一轴左轮转动时实际转角与理论转角的绝对误差,能够清晰反映实际转角相对理论转角的具体差异。一轴左轮的转角范围为-36°~47°,且随着一轴左轮的转动,该双轴转向机构使得其他3个车轮的实际转角关系与阿克曼理论转角关系都存在一定误差,其中一轴右轮转角误差相对较小,转角范围内不超过2.5°,而二轴的左、右轮转角误差都相对较大,在-30°~30°转角范围内,随着一轴左轮的转动误差增大超过5°,向左转到极限位置,误差增幅更明显,达到14°。较大的转角误差是导致车轮异常磨损的主要原因。而实际使用中二轴车轮磨损较严重,与仿真分析结果一致。因此,有必要对转向机构进行相应的结构改进,使其转角误差尽量减小,以降低轮胎磨损。

4 转向机构多目标优化

4.1Isight仿真流程集成

Isight具备广泛的CAD/CAE集成接口,能够快速建立复杂的仿真流程,并能根据提供的各种算法自动进行分析循环和寻优计算[7]。本文中采用Simcode程序集成方式,将Adams/View应用程序集成到Isight中,这种集成方式较为通用。它包含用于改写程序的输入文件DataExchanger模块、执行应用程序的OS Command模块和用于读取输出文件的DataExchanger模块。在集成之前要准备好3个Adams/View文件,即批处理文件runadams.bat、命令行文件*.cmd和模型文件*.bin。在Simcode组件中定义好DataExchanger模块、Command模块和DataExchanger模块,通过测试运行后,就可实现Adams/View运动学仿真集成。

4.2确定优化变量与目标函数

轮距、轴距、主销中心点位置、车轮定位参数、转向垂臂与车架铰接点的位置等会影响到整车性能与布置,一般不会做较大调整。考虑到实际中机构改进和调整的可行性,主要从各杆件的长度和定位夹角进行转向机构的分析和优化。因此选择表2中DV_1、DV_2、DV_3、DV_4、DV_5、DV_6、DV_ 7、DV_8和DV_9作为初选优化变量。最终的优化变量可根据DOE分析进行进一步确定。

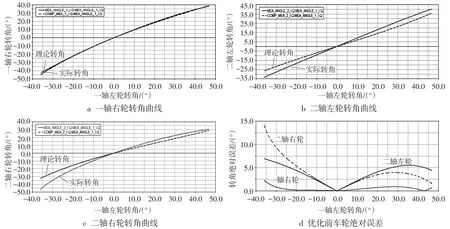

转向机构优化目标应当使各车轮转角的实际值与理论值尽可能地接近,以降低轮胎磨损。综合考虑,以一轴右轮、二轴左轮、二轴右轮随一轴左轮转动时,各车轮实际转角与理论转角间的绝对误差的平均值最小作为DOE分析响应目标函数。将其描述成适用于Isight软件的3个目标函数,如式(7)~(9)所示:

式中:α2和α2′为二轴左轮理论转角和实际转角;β1和 β1′为一轴右轮理论转角和实际转角;β2和β2′为二轴右轮理论转角和实际转角。

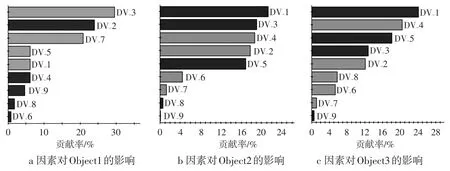

将DOE组件添加到Isight仿真流程中的Task组件,形成设计变量DOE分析流程。采用Isight软件提供的正交数组法(Orthogonal Arrays)进行设计变量DOE分析。设置实验次数为64,进行2水平9因子的正交数组实验设计。图7反映了所有变量因子对响应的贡献率,深色表示正效应,浅色表示负效应。最终选择对目标响应较大的因子DV_1、DV_2、DV_3、DV_4、DV_5、DV_7作为优化变量。

图7 DOE分析Pareto图

4.3多目标遗传算法与优化计算

实际工程优化问题大多数属于多目标优化问题,由于各子目标之间有时是相互冲突的,同时使多个目标均达到最优一般是不可能的,只能在各个目标之间进行协调和权衡,尽可能使各子目标均达到最优。目前,多目标遗传算法(MOGA)是解决多目标问题的有效算法,研究和应用较为广泛。遗传算法通过对一个种群进行运算操作,在一个进化代中可以得到多个Pareto最优解,是求解Pareto最优解集的一种有效算法[7-9]。

在Isight软件中,提供了3种多目标遗传算法:NCGA、NSGA-II和AMGA。其中NCGA方法是由最早的GA算法发展而来,视各目标同等重要,通过排序后分组进行交叉的方法实现“相邻繁殖”的机制,使接近于Pareto前沿的解进行交叉繁殖的概率增加,加速了设计收敛过程[7]。在Isight优化组件中选择NCGA遗传算法,设置算法种群个体数为40,进化40代,交叉概率为0.9,进行1600次迭代计算。图8所示为3个优化目标Pareto三维空间相图,多个浅色个体为求解得到的Pareto解集,在三维空间中形成Pareto前沿。最优解对应的优化变量取值如表3所示,优化后3个目标值都有所减小,其中Object2和Object3减小最为显著,Object1减小不大。由于优化前一轴右轮实际与理论转角误差不大,虽然Object1减小不大,优化结果仍然满足一轴转向设计的要求。

图8 优化目标三维Pareto解集相图

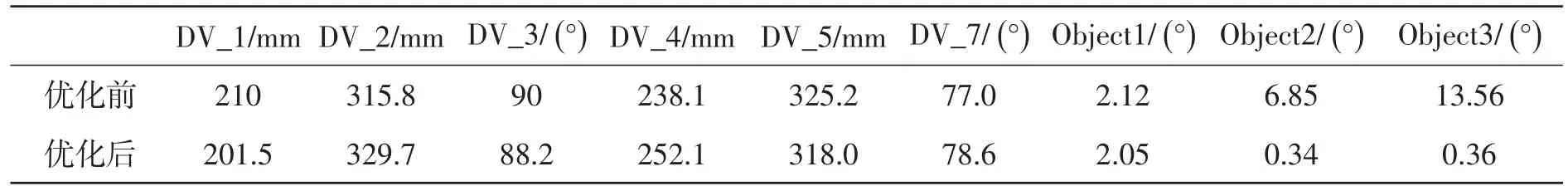

表3 优化前、后各设计变量与各目标的变化

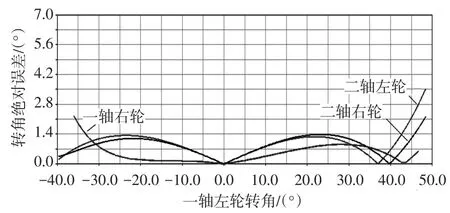

4.4优化结果分析与比较

图9所示为优化后的各车轮实际转角与理论转角绝对误差。根据汽车行驶的实际情况,要求转向机构初始位置附近的误差比在极限位置时要小,以减小在常用位置或车轮常用转角(通常车速较高)时轮胎的磨损。与优化前相比(图6d),优化后各车轮转角绝对误差大大减小。其中二轴左、右车轮转角绝对误差在-30°~30°常用转角范围内减小最为明显,均小于1.4°误差。在大转角时误差增大的情况下,仍能使最大误差与优化前相比明显降低,最大不超过3.5°误差范围(优化前最大误差达到14°)。这样一轴左轮从中间位置转动到两侧极限位置过程中,特别是在常用转角范围内,可使各车轮实际转角关系与阿克曼理论转角关系尽量地接近,有效解决轮胎的异常磨损问题。

图9 优化后车轮实际转角与理论转角绝对误差

5 结论

为解决轮胎异常磨损问题,利用Adams/View对样车转向机构进行参数化建模与运动学仿真,仿真结果表明:各车轮实际转角关系与阿克曼理论转角关系存在一定误差,其中二轴两轮转角误差较大。较大的转角误差是导致车轮异常磨损的主要原因。而在实际使用中,二轴车轮磨损问题较大,与仿真分析结果一致。同时,基于多目标优化方法,利用Adams/View软件和Isight软件集成,通过NCGA遗传算法实现了双轴转向机构的多目标优化,有效降低了轮胎异常磨损。由于引起轮胎磨损的原因有多种,综合多工况多因素进行转向系统的多目标优化设计需要进一步深入研究。多目标优化方法及计算机仿真集成技术的应用,可为今后汽车整车及子系统的设计、开发提供有效途径。

[1]孙靖民.机械优化设计[M].北京:机械工业出版社,2004.

[2]宁介雄,周海霞.汽车摇臂机构的数学建模及最优化[J].机械设计,2007,24(2):65-67.[3]刘振声,赵亮.双前桥转向系与悬架运动协调性分析及优化[J].中国机械工程,2013,24(16):2164-2167.

[4]朱林,冯樱,严运兵.基于响应面法的双前桥转向机构参数优化[J].湖北汽车工业学院学报,2013(1):1-4.

[5]汪珊.重型汽车双前桥转向系统的建模与优化[D].武汉:武汉理工大学,2009.

[6]Gerald Miller,Robert Reed,Fred Wheeler.Optimum Ack⁃erman for Improved Steering Axle Tire Wear on Trucks[J].SAE paper 912693,1991:572-578.

[7]赖宇阳.Isight参数优化理论与实例详解[M].北京:北京航空航天大学出版社,2012.

[8]Wei Fengtao,Song Li,Li Yan,Liu Peng.Application of iSIGHT in Solving Multi-objective Optimal Design Prob⁃lems[C].International Conference on Consumer Electron⁃ics,Communications and Networks,2011:110-113.

[9]Srinivas N,Deb K.Multi-objective Function Optimiza⁃tion Using Non-dominated Sorting Genetic Algorithms[J].Evolutionary Computation,1995,2(3):221-248.

Kinematic Simulation and Multi-objective Optimization of a Steering Mechanism Based on Adams and Isight Software

Hu Qun,Zhou Hongni,Feng Ying,Zhao Huiyong

(School of Automotive Engineering,Hubei University of Automotive Technology,Shiyan 442002,China)

In view of the tire abnormal wearing problem of a Dongfeng heavy vehicle,the parametric sim⁃ulation model of the dual-axle steering mechanism was established by theAdams/View software,and the kinematic simulation results show there is a certain error between the real wheel angle and theory wheel angle,especially at the two steering wheels on the second axle,so the tires on this axle wear seriously. The kinematics simulation and optimal analysis process of the steering mechanism was established by integratingAdams/View to multidisciplinary optimization software Isight.And the steering mechanism was optimized by DOE analysis method and NCGA genetic algorithm.The optimization results show the wheel angle error is decreased greatly after the optimization,so the tire abnormal wearing problem is solved effectively.

steering mechanism;kinematic simulation;design of experiment(DOE)analysis;NCGA ge⁃netic algorithm;multi-objective optimization;Isight;Adams

U463.4

A

1008-5483(2015)04-0011-06

10.3969/j.issn.1008-5483.2015.04.003

2015-09-01

湖北省教育厅科学研究重点项目(D20122302);湖北省自然科学基金计划重点项目(2014CFA120);

武汉理工大学汽车零部件技术湖北省重点实验室开放基金项目(2014-08)

胡群(1969-),女,湖北十堰人,副教授,从事汽车传动技术、汽车数字化仿真技术研究。E-mail:112805284@qq.com