突出瓦斯流在交叉巷道中的传播规律与运移特征*

孙晓元崔永国董利辉孙英峰付 帅薛洪来

(1.中国矿业大学(北京)资源与安全工程学院,北京市海淀区,100083;2.太原科技大学环境与安全学院,山西省太原市,030024;3.华北科技学院安全培训部,河北省三河市,101601)

★煤矿安全★

突出瓦斯流在交叉巷道中的传播规律与运移特征*

孙晓元1,2崔永国3董利辉1孙英峰1付 帅1薛洪来1

(1.中国矿业大学(北京)资源与安全工程学院,北京市海淀区,100083;2.太原科技大学环境与安全学院,山西省太原市,030024;3.华北科技学院安全培训部,河北省三河市,101601)

为探究平煤十矿己15-24080机巷掘进工作面煤层合并分叉线附近突出瓦斯流在交叉巷道中的传播规律与运移特征,结合现场实际构建了仿真模型,分析了突出瓦斯的逆流特性与爆炸危险区的分布情况。研究表明:突出瓦斯流在风流、浓度扩散和惯性力的作用下运移,随着瓦斯气流逼近巷道交叉区域,其影响范围先增大后减小,瓦斯峰值浓度也随之降低;当突出瓦斯最大初始速度为40 m/s,持续时间为5 s时,产生了瓦斯逆流扩散现象,最大影响范围为25 m;突出瓦斯在交叉巷道中流经气流方向紊乱和压力较低的涡旋区域时,浓度曲线表现出转折分布特征,部分瓦斯呈现逆流-回流规律。

瓦斯突出 扩散运移 交叉巷道 逆流 爆炸危险区

煤巷掘进工作面是煤与瓦斯突出灾害的多发区域,而绝大多数突出事故发生在地质构造带内,这一特性在平顶山矿区体现的尤为显著。以平煤十矿为例,1988-2009年共发生51次煤与瓦斯突出,其中85%的事故发生在地质构造带。对于己组煤层而言,统计的8次突出全部发生于己组煤层15 -16合层区,且其中有7次位于掘进工作面。究其原因,合层区煤体强度、瓦斯含量和压力等参数的变化是导致煤与瓦斯突出的重要因素。当事故发生后,突出的高能瓦斯流具有极大的破坏性,可诱导风流逆转,使瓦斯充满掘进巷道,甚至会经交叉巷道逆流入进风巷。大量浓度较高的瓦斯短时间内难以稀释,不仅会造成人员中毒窒息,在一定条件下还可能发生矿井火灾、瓦斯爆炸等次生事故,酿成不可估量的后果,故煤与瓦斯突出造成的异常涌出并运移扩散的瓦斯是酿成重大事故的主要原因。因此,当平煤十矿己15-24080机巷掘进工作面前方预测有己15和己16两煤层合并分叉线时,突出的概率大大增加。由于传统的防突措施难以完全消除事故发生的可能性,故亟需掌握突出瓦斯在掘进面及交叉巷道处的传播规律与运移特征,以指导灾前人员、机电设备的布置与防灾抗灾系统的建设。研究成果对灾变时应急救援和防止事故扩大措施的实施具有重要的现实意义。

1 突出瓦斯流传播与运移模型

1.1交叉巷道中突出瓦斯流传播与运移方程

突出时大量瓦斯气体涌入巷道空间,冲击动力消失后,高浓度的瓦斯气流在通风巷道的运移为随(逆)风流弥散和在风流中扩散的综合传质过程,其一维流动的纵向弥散方程为:

式中:C——平均瓦斯浓度,mol/m3;

U——巷道平均风速,m/s;

Dm——正常风流在巷道断面上速度分布不均匀性的紊流扩散系数,m2/s;

J——单位时间内由于井巷条件及物理化学变化而引起的瓦斯变化量,mol。

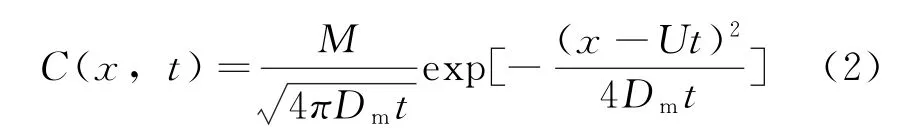

由此求得不考虑自身衰变情况下(J=0)的瓦斯浓度公式:

式中:M——瓦斯气体生成量,m3。

显然,利用M和Dm两参数反映正常涌出的瓦斯在平直巷道中运移时浓度随时间和空间的变化C(x,t)是可行的,但将其用来描述突出后交叉巷道处高能(突出瓦斯的速度较快,动能较高)瓦斯气流的传播和运移规律则有所不妥,这是因为在瓦斯气流经过交叉巷道D处时受到了局部阻力的作用,井巷条件发生变化,J=0的假设条件并不成立,如图1所示。

图1 压入式通风时突出气体致灾范围示意图

建立式(1)时仅考虑巷道正常风流对浓度扩散的影响,而忽略了从突出源A点喷出的瓦斯气流本身具有一定的质量力(初速度)。为此,需要将式(1)加以完善,并改写为:

式中:θs——瓦斯气流瞬时比例系数;

Ui——瓦斯气流瞬时速度,m/s。

瓦斯气流在运移过程中受到正常风流作用的影响,当风流与瓦斯运移方向相同时,正常风流有助于瓦斯气团的运移与扩散,反之则表现为瓦斯的逆风流动。

为简便分析,假设突出后瓦斯和风流瞬间均匀混合,冲击动力消失后混合气体视为不可压缩流体,且忽略简单通风系统中巷道高差的变化。在图1中,若突出点A处的静压为P1,流体速度为v1,逆流监测点F处的静压为P2,速度为v2,根据能量关系可知瓦斯能逆流到F点的条件为:

式中:P1——A点处的静压,Pa;

P2——F点处的静压,Pa;

v1——A点处的流体速度,m/s

v2——F点处的流体速度,m/s;

ρ——混合流体密度,kg/m3;

hr——沿程阻力,Pa;

hf——摩擦阻力,Pa;

he——局部阻力,Pa;

α——摩擦阻力系数(无因次);

L——沿程巷道的长度,m;

Z——沿程巷道的周长,m;

J′——巷道截面积,m2;

ζ——局部阻力系数(无因次);

Q——局部断面的风量,m3/s。

显然,瓦斯气团从突出点A处恰好逆流到F点的充要条件为式(4)中方程左右两端相等,结合式(5)可得到其逆流的最大距离为:

可以看出,交叉巷道中突出瓦斯流的逆流范围受突出源强度、通风动力和巷道阻力等因素影响。瓦斯逆流过程往往伴随着物质交换和能量传递,其浓度也随着传播距离和运移时间而发生变化。

1.2模型建立

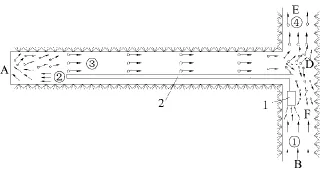

平煤十矿己15-24080掘进工作面位于十矿己四采区西翼第三阶段,采取炮掘锚杆支护开拓。己15煤层厚度为1.6~2.3 m,煤层倾角变化较大,在外段约10°左右,中段一般为25°~30°,里段则将近20°。煤层原始瓦斯压力为2.23 MPa,含量为12.37 m3/t。从出煤巷起800 m处为己15和己16煤层合层区,预计此处煤层原始瓦斯压力为2.4 MPa,含量为19 m3/t,施工超前钻孔时已出现喷孔、夹钻、响煤炮等动力异常情况,具有较高的突出危险性。平煤十矿己15-24080掘进面现场示意图如图2(a)所示。

根据煤矿实际情况,建立简化的平面模拟示意图,如图2(b)所示,其中掘进巷道长度为800 m,断面宽度为4 m;与之相垂直的进风大巷长度600 m,断面宽度6 m;回风段长度为100 m。结合现场实际,选择进风大巷下部AB断面为进风口inlet1,风速为8 m/s(图2(b)中局部1);距离掘进头5 m处的下端面CD设定为风筒进风口inlet2,风速为5 m/s;掘进头处EF断面为瓦斯喷出口inlet3,突出瓦斯最大初始速度为40 m/s,持续时间为5 s(图2(b)中局部2);设定掘进巷与进风巷中心线交叉点O点为坐标原点,坐标为笛卡尔坐标系,回风段断面为流体运动出口outflow(图2(b)中局部3)。同时在掘进巷和进风大巷的中心线布置监测线line1和line2,以考察突出瓦斯流在两巷道中的传播规律和运移特征。

图2 突出时流场参数分布云图及监测线分布曲线图

2 模拟结果分析

2.1正常通风时的流场参数

图3显示正常通风(瓦斯尚未喷出、风筒风速5 m/s、大巷风速8 m/s)时掘进巷道和进风大巷的风速、相对静压分布云图与两监测线上的参数分布曲线图。从图3可以看出,在巷道风压作用下,从inlet1和inlet2经入的风流于交叉点处汇合,回风侧风流为两者叠加之和。由于进风侧入口inlet1位于大巷中部断面,且风速为湍流,故监测线line2的速度曲线呈现逐渐增大的趋势,并在交汇点(O)处迅速上升;与之相对应的line1由于位于掘进巷道中线,而风速入口为掘进巷下端面,故其测线在经过入口断面后整体趋势有所下降,速度曲线在交汇点处才显著上升。对比图3(c)中两监测线的压力分布特征,可知两者均随传播距离的增大则逐渐降低,并在回风侧相对静压出现明显下降。

需要说明的是,在风流交汇点后的大巷回风段,风流速度相对较大且不均匀,并在交汇点附近形成了较强的湍流涡旋区。

图3 正常通风时流场参数分布云图及监测线分布曲线图

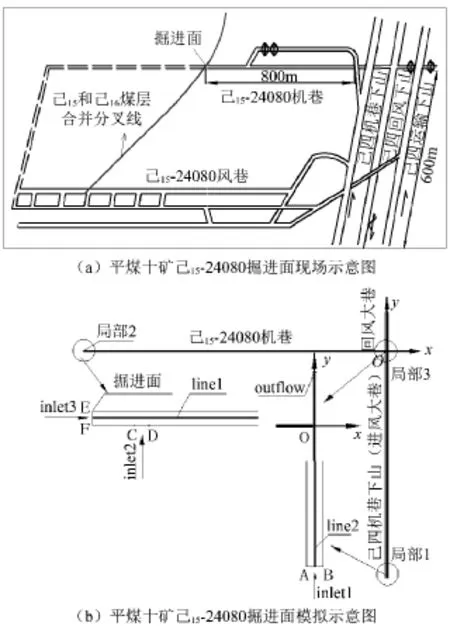

2.2突出1 s流场参数

设定瓦斯突出口位于掘进头端面EF处,峰值喷出初速度为40 m/s,持续时间为5 s。瓦斯喷出1 s时的流场分布云图及监测线分布曲线如图4所示。

图4 突出1s时端部流场参数分布云图及监测线分布曲线图

由图4可知,当瓦斯喷出后,掘进头端部流场特性发生剧烈变化,具体表现为速度和压力参数显著上升。究其原因,是喷出的具有较大初速度的高能瓦斯气流在巷道内发生能量传递和转化,并驱使瓦斯气体沿巷道从高压区域向低压位置快速流动所致。同时可以看出浓度场参量的变化要滞后于速度和压力场变量,分析监测线line1上的浓度分布曲线可知,当喷出1 s时,浓度梯度已经形成,喷出点处瓦斯浓度最高,传播中浓度产生衰减,由于此时瓦斯喷出尚未停止,后续仍有大量瓦斯涌出,且此时掘进巷风筒风流inlet2与瓦斯流动方向相同,故喷出瓦斯流将在后续驱动、瓦斯梯度和风流作用的影响下向前快速传播和运移。

2.3突出后瓦斯流的传播与扩散

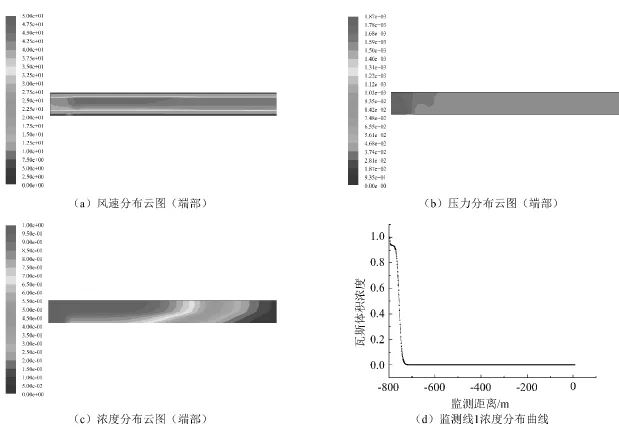

图5为突出后瓦斯流在交叉巷道内传播与扩展时的浓度分布云图。为便于分析,将不同时刻瓦斯流所经过的典型位置划分成AB、CD、EF和GH 4个区段,前3个区段位于掘进巷中,最后一个区段位于进风巷中。

图5 突出后瓦斯流浓度分布云图

本例中瓦斯喷出的持续时间为5 s,而AB段表示的则是瓦斯停止喷出10 s后(整体计时为15 s),在风筒风流(inlet2)的作用下,掘进头端部附近的瓦斯浓度分布情况。可以看出,该时段瓦斯气团仍具有较大的惯性力,其与瓦斯梯度和风流驱动共同作用成为瓦斯向前传播的动力。由于此时新鲜风流尚未与瓦斯气流混合,故瓦斯流的整体浓度较高;随着运移过程的发展,当瓦斯流经CD段时,其传播速度减缓,说明此时惯性力的作用已逐渐消失,与之相对应的是影响范围的扩大和峰值浓度的降低,说明瓦斯在运移过程中伴随着物质交换和浓度扩散;当瓦斯流停止喷出后160 s(图5中整体计时为165 s)时,瓦斯气流运移至巷道交叉点附近。对比压力和速度分布云图可以发现,此时在交叉位置产生了流场绕射与反射现象,瓦斯流浓度影响范围减小,同时交叉点处的气流压力和速度明显变化,并伴随着气流方向紊乱和压力较低的涡旋区域出现,流场中的情况较为复杂。在本例中,瓦斯气团经过交叉巷道后,除大部分经回风段流出外,仍有小部分瓦斯逆流入进风大巷。研究表明,高浓度的瓦斯流与正常风流的密度差会导致附加瓦斯风压的产生,这也是瓦斯逆流扩散的重要动力,从而导致与突出源相连的进风巷道的风流灾变。

图5右侧部分表示的是不同时刻进风巷GH段的瓦斯流传播与运移规律。对比压力和速度云图发现,瓦斯气流经过巷道交叉段后,其强度会出现极大程度的衰减。此时受进风巷风流(inlet1)的作用,逆流的瓦斯开始向回风段一侧移动,从而呈现出较为明显的逆流-回流特征。随着时间的增加,逆流瓦斯团从回风段流出,其影响范围迅速减小,浓度也不断下降。需要说明的是,由于GH段逆流的瓦斯量较小,且其与进风巷风流混合的也较为充分,故此时其浓度大幅度下降,并在235 s时部分进入爆炸浓度范围,瓦斯流的危险性大大增加。

为更加准确的阐述上述过程,可通过沿掘进巷和进风大巷中心线布置的监测线line1和line2的采集数据来进行说明。两监测线的浓度变化曲线如图6所示。

图6可较为直观地分析瓦斯流浓度随时间和空间位置的变化情况。在图6(a)中的3条曲线的时刻分别对应图5中AB段、CD段与EF段,可以看出随着监测时间的增加,曲线逐渐右移,其覆盖范围先增大后减小,曲线峰值略有下降,对应着瓦斯气流逼近巷道交叉区域、影响范围变化和瓦斯峰值浓度随之降低的过程。研究表明,在直巷中传播的瓦斯浓度均随时间和距离出现衰减;在图6(b)中,瓦斯气流的主体部分已离开掘进巷,故此时应重点分析line2的监测数据变化特征,所研究时刻则分别对应于图5中右侧部分的4种情况。可以看出,当监测时刻为225 s时,进风大巷回风段已全部充满较高浓度的瓦斯,进风段也有近25 m的距离被逆流的瓦斯所占据。此后在进风巷风流(inlet1)和风筒风流(inlet2)的作用下,曲线开始向回风段移动,瓦斯浓度逐渐下降。由于进风巷首先将瓦斯排空,故新鲜风流(inlet1)对回风段瓦斯进行了清洗,产生了回风段瓦斯浓度与掘进段逆流瓦斯浓度变化暂时不一致的情况,反映在图6(b)中230 s时出现了曲线转折特征;当监测时间为235 s时,转折点右侧段瓦斯已开始从回风段涌出,但转折点左侧尚有部分瓦斯停留在进风巷20 m的范围内,此时其峰值瓦斯浓度为13%,已整体进入爆炸浓度范围。显然在本例中,进风巷20 m的范围内为爆炸危险区,在此区域安设机电设备的风险较大;在风流作用下,240 s时突出的瓦斯气流主体部分已运移入回风段,模拟过程也基本结束。

图6 突出后瓦斯流浓度变化曲线图

3 结论

(1)己15和己16煤层合层区是己15-24080掘进工作面的突出危险区域,当突出瓦斯最大初始速度为40 m/s,持续时间为5 s时,将会产生瓦斯逆流扩散现象,最大影响范围为25 m;

(2)突出瓦斯流在风流、浓度扩散和惯性力的作用下运移,在掘进巷道中随着瓦斯气流逼近巷道交叉区域,其影响范围先增大后减小,瓦斯峰值浓度随之降低;

(3)突出瓦斯流在巷道交叉区域流经气流方向紊乱和压力较低的涡旋区域时,浓度曲线出现转折分布现象,部分瓦斯呈现逆流-回流特征;

(4)模拟中瓦斯浓度峰值在进风巷20 m的范围内进入爆炸危险区,在此区域安设机电设备的风险较大,故在掘进面接近合层区时应考虑搬离或采取相应措施以控制该区段的电气设备。

需要说明的是,上述结论是以突出瓦斯最大初始速度为40 m/s,持续时间为5 s的案例模拟研究得出的,仿真时掘进巷和进风巷风流并不关联,并结合实际情况进行了相应简化。研究其他情况下突出瓦斯流的传播规律和运移特性时可参考此方法进行。

[1] 单智勇.煤巷掘进煤与瓦斯突出事故抑制技术研究[D].中国矿业大学(北京),2009

[2] 闫刘强.平顶山矿区戊组煤层煤与瓦斯突出地质控制因素研究[D].河南理工大学,2011

[3] 张灵华.平煤十矿采掘工作面煤与瓦斯突出特点及规律浅析[J].中小企业管理与科技(上旬刊),2012(9)

[4] 李成武,杨威,韦善阳等.煤与瓦斯突出后灾害气体影响范围试验研究[J].煤炭学报,2014(3)

[5] 鹿广利,李崇山,辛嵩.集中有害气体在通风网路中传播规律的研究[J].山东科技大学学报(自然科学版),2000(2)

[6] 孙晓元,王川等.基于回采工作面流场分布的拖管抽采瓦斯参数模拟研究[J].中国煤炭,2014(12)

[7] 崔永国.瓦斯突出气体逆流运移规律及致灾范围研究[D].中国矿业大学(北京),2014

[8] 李成武,杨威,王启飞.利用煤体破裂电磁信号进行局部震源定位方法研究[J].地球物理学报,2014(3)

[9] 孙森,夏仕柏等.高瓦斯煤巷掘进全负压通风技术探讨[J].中国煤炭,2001(11)

[10] 韦善阳.瓦斯异常涌出气体运移规律及影响范围研究[D].中国矿业大学(北京),2013

[11] 周爱桃,王凯等.瓦斯风压诱导矿井风流灾变规律研究[J].中国矿业大学学报,2014(6)

[12] 冯玉凤,吴则琪,周爱桃.煤与瓦斯突出后上行风巷道并联支路的风流逆转探讨[J].中国煤炭,2012(12)

The law of diffusion and migration characteristics of outburst gas flow in the intersection roadway

Sun Xiaoyuan1,2,Cui Yongguo3,Dong Lihui1,Sun Yingfeng1,Fu Shuai1,Xue Honglai1

(1.School of Resources&Safety Engineering of China University of Mining and Technology,Beijing,Haidian,Beijing 100083,China;2.School of Environment&Safety of Taiyuan University of Science and Technology,Taiyuan,Shanxi 030024,China;3.School of Safety Engineering,North China Institute of Science and Technology,Sanhe,Hebei 101601,China)

To explore the law of diffusion and migration characteristics of gas flow in the intersection roadway with the gas outburst occurrence in the near of coal seam merger and split line in the advancing face of 615-24080 machine roadway of No.10 Coal Mine of Pingdingshan coal industry company,the simulation model was constructed combing with the actual situation,the characteristics of adverse outburst gas flow and the distribution of explosive hazardous area were analyzed.The studies show that the outburst gas flow migrates under the effect of air flow and concentration diffusion and the action of inertia force,as the gas airflow approaches the intersection area of roadway,the its influence scope first increases then decreases,the gas peak concentration also decreases;the adverse gas flow phenomenon happens and the maximum adverse gas flow scope is 25 m when the maximum initial velocity of gas flow is 40 m/s and duration time is 5 s;the outburst gas flows airflow direction disorder and low pressure vortex area and the break in the concentration curve,the partial gas appears adverse flow-return flow characteristics.

gas outburst,diffusion and migration,intersection roadway,adverse gas flow,explosive hazardous area

TD712.5

A

孙晓元(1987-),男,山东德州人,在读博士,教师,主要从事煤岩动力灾害的预测与防治工作。

(责任编辑 张艳华)

国家自然科学基金资助项目(51274206),国家自然科学青年基金资助项目(51404277),中央高校基本科研业务费资助项目(3142015004)