高厚度铝基微波印制板加工技术的研究

纪龙江 姜曙光 王俊浩(大连崇达电路有限公司,辽宁 大连 116600)

高厚度铝基微波印制板加工技术的研究

纪龙江 姜曙光 王俊浩

(大连崇达电路有限公司,辽宁 大连 116600)

铝基厚度在5mm以上,绝缘层为聚四氟乙烯,厚度超过0.5mm。作为高频微波通信用线路板。这类板子在加工中主要存在三个问题:首先,板子厚、散热差、孔边毛刺大、披峰严重,钻孔时断刀率高;其次,铣铝基外形和盲槽难度大、铣削效率低,严重影响生产效率;再次,蚀刻时,溶液侵蚀铝基面。本人通过扎实的理论基础与反复的工艺试验,最终解决了高厚度铝基微波板在机械加工过程中的技术难题,最终达到稳定量产的技术水平。

铝基板;钻孔;铣削

1 前言

随着信号传输的高频化、高速数字化、高密度化、多功能化的发展要求,特别是大功率电源层、电源专用的PCB和高多层板的应用场合,对产品的使用寿命、使用安全性、稳定性、可靠性、散热性等提出越来越高的要求,铝基板以其优良的物理性能及使用效果得到了市场的认可与青睐,并且随着中国电子产业的高速发展,在电子、通信、电源、LED照明、汽车、马达、特种灯源、背光显示屏等工业领域会越来越多地应用金属基板。深圳艾默生、中兴、瑞谷、比业迪、伟易达、飞利浦等著名电子企业,已经大批量地把铝基板用到产品上,未来几年,铝基板将会得到更加广泛的应用。对于铝基厚度在5 mm以上的高厚度铝基板而言,由于铝基厚度大,特别给机械加工过程带来非常大的挑战,严重影响生产效率与制造成本。本人结合多年来的线路板制造技术经验,详细阐述了高厚度铝基板的一种特殊加工方法,使问题得到有效解决。

2 存在问题

铝基板在加工过程中,由于铝基板金属层过厚,导致钻孔断刀、刀具缠丝、毛刺大、成型尺寸稳定性差、加工效率低、过程控制难度大等问题较突出,业界大多使用的一种方法就是在钻孔、成型加工过程中,使用酒精或水进行散热,有的还发明了相应的工装具进行配套使用。这些方法严重影响生产效率并增加了制造成本。主要存在的问题如图1~图4所示。

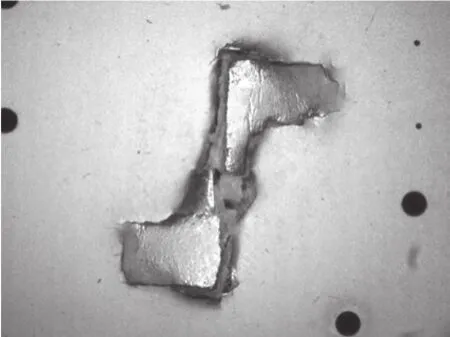

图1 微孔毛刺

图2 大刀折断

图3 微钻缠丝

图4 大刀缠丝

3 问题分析

3.1 毛刺问题分析

毛刺是机械加工过程中经常出现的一种切削现象,对于高厚度铝基板、厚铜板、高Tg类材料、陶瓷材料等线路板来讲,问题就显得比较突出严重。根据金属切削原理,在材料的一定的前提下,分析毛刺的产生主要有以下几个方面。

(1)刀具磨损度。

刀具磨损是一种正常现象,但是必须将刀具磨损控制在一定范围内,否则产品就会出现异常。刀具磨损与钻孔参数、切削材料、切削条件包括刀具的几何设计均有一定的关系,在切削材料、刀具一定的前提下,转速越快、进给量越大,切削力就越大,刀具磨损就越快,再有一点就是关于磨损阶段的控制,刀具的磨损大体分三个阶段,初期磨损、正常磨损、急剧磨损,刀具的更换必须在急剧磨损状态前进行,否则会直接导致产品异常。

(2)加工参数设计。

加工参数也是影响毛刺大小的一个直接因素,加工参数如果设计不合理,就很容易出现问题。正常情况下,钻孔参数越快,越容易产生毛刺,如图5所示。

图5

如上图5所示,毛刺实质是切削材料在刀具前刀面的挤压下所产生的一种塑性变形,对于5 mm以上高厚度铝基板来讲,切削过程中产生的大量切削热得不到有效去除,主要是由于PCB独特的干切削方式,常规的风冷方式对于金属切削来讲是不能满足要求,因此,材料在高温状态下更容易产生变形,进而影响到产品质量,所以,在实际加工过程中,要尽可能的优化钻孔参数,在保证产品质量的前提下将效率最大化,不能盲目追求效率的最大化。

(3)设备方面。

要对数控钻床的主轴状态进行检测控制,对于高厚度铝基板来讲,对于设备的管控更要加强,具体来说,如图6所示。

图6

主轴对产品质量的影响这里主要阐述二个方面,一个是主轴夹紧力,另一个是主轴与台面的垂直度,这二个指标是对钻孔毛刺、孔位精度、孔壁状态有直接影响的,要求主轴夹紧力最小不低于300 N,这个数值来源于多年的实际生产经验、国内外专家及与行业精英讨论的结果,当主轴夹紧力不足时,就容易发生“掉转”现象,假如设定的转速为100 kr/min,由于夹紧力不足,可能会损失0~40%,即实际转速可能仅有60 kr/min ~ 100 kr/min,因此导致切削力严重不足。

3.2 大刀折断分析

对于直径φ3.0 mm以上钻头而言,造成刀具折断的原因分析主要是由于扭力不足导致。根据数控钻床的工作原理,伺服主轴驱动与进给驱动是由不同的驱动机构来完成的,主轴扭力不足以克服切削材料所需的最低切削力时,刀具会产生明显的“掉转”现象,这与上面提到的问题属于同一类问题,区别在于大刀断裂往往会带来更加严重的后果,会使设备或产品损失严重或直接废弃。

假设图中,设定钻孔参数为转速S=20kr/min,进F=60ipm,则:

正常情况下,图7所示:刀具每转进给量= 60*25.4/20=76.2μm/r

图8所示,夹紧力不足情况下导致转速损失30%的情况下,刀具每转进给量为:

刀具每转进给量=60*25.4/(20*70%)=108.8μm/r

由以上可知,刀具每转进给量增加了(108.8-76.2)/76.2=42.7

进给量的增加,导致切削力不足,切削力不足又导致刀具每转进给量的进一步加大…,最终导致图9所示现象发生。

图7

图8

图9 实际效果

3.3 缠丝问题分析

缠丝也是机械加工过程中很难彻底根除的一种现象,刀具缠丝现象与刀具类别、刀具几何角度设计、刀具表面处理工艺、钻床真空强度、压脚结构设计、钻孔参数设计等均有很大关系,特别是在加工高厚度铝基板这种特殊材料时,缠丝问题就显得更为严重与突出,如果不能得到很好的处理,可能会严重影响产品质量与加工效率。

4 采取措施

理论与实践相结合,首先根据高厚度铝基板材质、材料的特性,制定相应的磨钝标准,高厚度铝基板最大的特性就是切削热大、材料延展性大,对刀具的磨损度大,因此,必须建立一套行之有效的刀具磨钝标准,保证刀具有效切削效果在可控范围内。通常情况下,按下面所示方法对刀具的磨损度状态进行确认见表1。

刀具磨钝标准的建立应以产品质量标准为前提,并且遵守这样一个原则,假如我们设定孔毛刺高度的接收标准为20 μm的话,这时如果对应的刀具寿命是2000孔,那么从产品加工过程安全性与稳定性方面考虑,对实际加工孔数乘以90%,即2000*0.90=1800孔,这个值就可以规范为刀具的理论寿命值,当然这个值是可以根据产品质量要求的高低进行调整的。另外一点需要注意的是,在收集数据时,要保证每组实验方案的数据量最少在25组以上。加工参数的设计与设备维护方面,在此需要特别强调的一点是加工参数的设计理念。很多工程技术人员在进行对孔边毛刺的问题进行处理时,都是以降低钻孔速率,包括转速、进给来完成的,往往没有达到预期效果,还牺牲了生产效率,增加了制造成本。针对这个问题,本文着眼于切削热的角度进行分析,提出与行业目前技术完全不同的理论,就是尽量的降低转速、增加进给量,降低转速的目的就是降低切削力,切削力降低了,切削热自然就减少了,但也不是越低越好,必须找到一个适合高厚度铝基板的最佳转速。根据V=ndπ公式计划,一般以切削速度控制在150 m/min ~ 220 m/min为宜,太高或太低都不行;进给量方面是要加大,对于φ1.0mm以上刀具,一般控制在50 μm/r ~ 100 μm/r比较适合,具体还要根据孔的实际加工效果进行调整。

表1

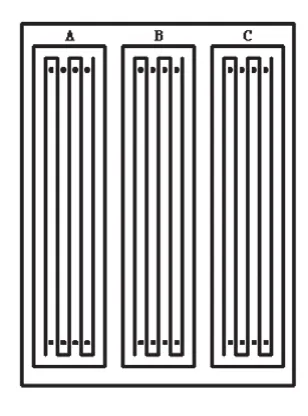

图10 钻孔实验图形设计

图11 成型实验图形设计

其实加工高厚度铝基板的核心技术还是如何有效去除切削热的问题,只要切削热能得到有效控制,那么一系列相应的问题也就基本得到了解决。在实际生产过程中,我们通过以下方法进行反复实验确认,终于可以达到高速切削的效果,加工效率是改善前的3倍以上,而且加工过程中不需要在板面浇水或酒精等严重影响生产效率的工艺步骤,下面简要介绍一下成型加工方法。

图12中:1、垫板;2、线路板;3、物理气相沉积SHC钻头/铣刀,以下简称SHC钻头/铣刀;4、铣路径(铣前);5、 铣路径(铣后);6、大量数控铣床;7、“D”,预钻孔;λ1、λ2、λ3、λ4,均为铣加工余量

图12 成型加工效果示意图

具体实施方法:(1)使用日立HITACHI机械数控铣床,并保证数控铣床的主轴夹紧力≥500 N,主轴径跳≤20 μm,主轴与台面的垂直度≤50 μm;(2)在数控铣床台面上放一张垫板1;(3)将线路板2放在垫板上,并且按常规工艺要求进行固定;(4)在数控铣床内安放1支SHC钻头,并按预先设计的位置加工预钻孔“D”,预钻孔的位置要保证铣加工余量λ1、λ2、λ3、λ4在0.10 mm ~ 0.50 mm之间;(5)预钻孔属于工艺孔,孔质量无严格要求限制,主要目是为了释放切削刀,有效降低切削热,减少切削变形,加工时可进行高速钻削,一般可将转速设定到(40~60)kr/min,进给设定到100 ipm ~ 200 ipm,使用SHC涂层钻头,刀具寿命可设定为200000孔,钻孔时不加铝盖板;(6)调用铣程序,将主轴内的SHC钻头更换成SHC铣刀,然后按照铣程序轨迹要求进行铣削加工,图中的“4”即为铣加工前的铣路径状态,“5”即为铣加工后的铣路径状态;(7)铣加工过程中要保证设备有足够的真空强度,一般保证真空强度不小于15 kpa,便于有效散热;(8)该方法适用于总切削厚度小于5.0 mm的各类金属基板,包括总铜厚411.6 μm以上厚铜板。

5 结论

通过以上一系列技术手段的实施与反复实验确认,使高厚度铝基板类材料在加工过程中存在的各种问题得到有效控制与根本改善,加工效率较改善前提高了3倍以上。这是我们继611.6 μm以上超厚铜电源板技术改进的基础上,在特殊结构线路板材料领域的又一次成功的案例。随着科学技术发展的日新月异线路板业的蓬勃发展,PCB产业呼唤更多新技术、新产品和新理念出现,希望更多有技术含量、有产值效益、有制造潜力的企业能够快速转变,带动行业进步与提升。今后,我们会继续加大在科技研发方面的投入,加大在汽车、军工、医疗、航空航天等重点市场领域、重点产品的研发投入力度,为企业更好的发展与行业的进步贡献更多力量。

[1]林金堵等. 现代印制电路先进技术第三版[M]. 2013,2.

[2]纪龙江等. 420μm以上超厚铜线路板钻孔加工技术研究[G]. 2012春季国际PCB技术/信息论坛.

纪龙江,技术中心副主任。

姜曙光,总经理。

王俊浩,厂长。

Research of high thickness aluminum based microwave printed board processing technology

JI Long-jiang JIANG Shu-guang WANG Jun-hao

The structural characteristics of this plate is that the thickness of aluminum is above 5mm, and the insulation layer is PTFE, and the thickness is over 0.5mm. It is a high frequency microwave communication circuit board. This kind of bat in the processing has mainly three issues: first of all, plank, poor heat dissipation, the burr hole big, Phi peaks are seriously, high rate of drilling TB knife; secondly, milling aluminum base shape and the blind grooves difficulty is big, the milling efficiency is low, which seriously affect the production efficiency; thirdly,etching solution aluminum surface erosion. Through solid theoretical foundation and repeated experiments, I finally solved the technical problems in the machining process of high thickness aluminum based microwave printed boards, eventually reached a steady production o=f the technical level.

Aluminum Substrate; Drilling; Milling

TN41

A

1009-0096(2015)11-0055-04