管式silicalite-1沸石膜的制备及表征

刘欢,郭宇,吴红梅,高岩雪,李佳励,李琳,李骏骋

(辽宁工业大学化学与环境工程学院,辽宁锦州 121001)

纯硅沸石分子筛膜(silicalite-1)具有较高的化学稳定性、物理稳定性和很强的疏水特性,被广泛应用于水溶液中有机物的分离和脱除[1~3],得到国内外研究者的广泛关注。特别是,将沸石膜组装成为膜反应器可以将化学反应和分离过程集成应用,从而提高反应的转化率和产物的选择性[4,5]。因此,沸石膜反应器的应用已成为目前研究的热点。为实现silicalite-1沸石膜的优良特性,其关键在于获得高质量的沸石膜。

本文利用二次晶种生长法在多孔管式氧化铝载体表面生长出连续、完整的silicalite-1沸石膜,主要研究了silicalite-1沸石膜形貌、结构及气体渗透性能。

1 实验

1.1 实验原料

正硅酸乙酯(TEOS,天津科密欧化学试剂有限公司),四丙基氢氧化铵(TPAOH,自制)和去离子水(自制)。管式多孔α-Al2O3载体(广东佛山陶瓷研究所)。

1.2 silicalite-1沸石晶种合成及涂覆

将TEOS、TPAOH、去离子水,按照配比TEOS∶TPAOH∶H2O=40∶10∶2700配制silicalite-1沸石晶种母液。在室温下搅拌24 h,然后将晶种母液装入带有聚四氟乙烯内衬的高压晶化釜内,于373 K下合成16 h,得到沸石晶种溶液,备用。

将上述获得的silicalite-1沸石晶种溶液配制成质量分数为2%的晶种悬浮液。将管式多孔氧化铝载体两端用聚四氟乙烯帽封闭,以避免沸石晶种液进入到氧化铝载体管内部,将密封好的载体管垂直浸渍到晶种悬浮液中,静置60 s后缓慢取出,在室温下干燥过夜,最后将其放到马弗炉内,于823 K焙烧6 h。

1.3 Silicalite-1沸石膜的制备

将 TEO、TPAOH 和 H2O,按 照 SiO2∶TPAOH∶H2O=100∶25∶50000 配制合成液,将以涂覆 sili⁃calite-1沸石晶种的载体放入合成釜中,并倒入合成液,于448K下晶化48h后,洗涤、干燥。最后将其在823K下的马弗炉中焙烧6 h,从而获得silic⁃aite-1沸石膜。

1.4 表征

采用KYKY-2000B型扫描电子显微镜(SEM)分析Silicalite-1沸石膜表面和截面形貌,观察沸石膜厚度。采用(Rigaku)D/max-2400型X射线衍射仪确定所合成的沸石膜的种类和晶体结构。在室温下采用H2、N2和SF6渗透测试分析silicalite-1沸石膜的渗透性。

2 结果与讨论

2.1 载体涂覆晶种

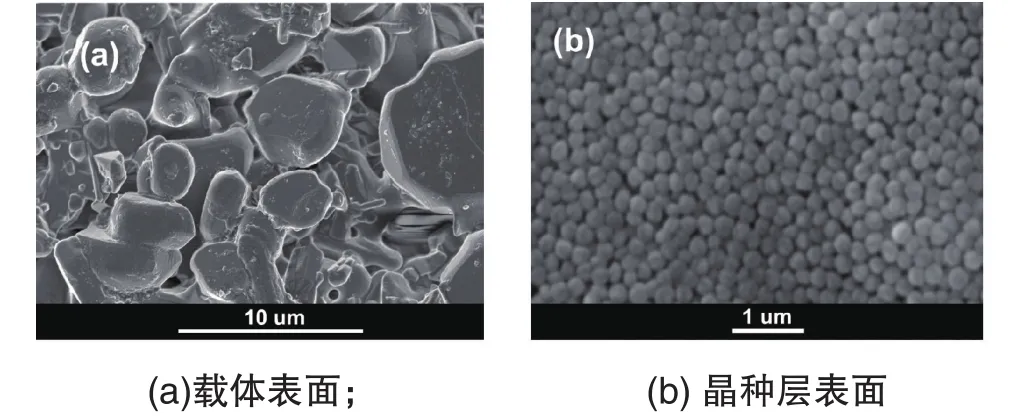

图1是管式多孔陶瓷管载体涂覆silicalite-1沸石晶种的表面SEM照片。由图1(a)可以看出,该陶瓷管载体表面主要由大小不一的Al2O3颗粒烧结而成,表面较为粗糙,且孔径分布极不均匀。图1(b)是预涂silicalite-1沸石晶种层后的载体表面SEM照片。从图中可以看出,通过将管式多孔载体在sili⁃calite-1沸石晶种液浸涂,可以将沸石晶种有效地涂覆在载体表面上,晶种粒子排列紧密,不仅为后期沉积silicalite-1沸石膜提供成核中心,而且使得载体表面形貌得到明显改善。

图1 涂覆silicalite-1沸石晶种载体的SEM照片

2.2 TS-1沸石膜的制备和表征

图2是silicalite-1沸石膜的XRD谱图。由图2可以看出,在2θ为7.9°、8.8°、23.2°、23.8°、24.3°等处,均出现了silicalite-1沸石结构的特征衍射峰,说明在载体表面成功制备了silicalite-1沸石膜。另外,XRD谱图中其它衍射峰是氧化铝载体的特征峰,无其他杂质峰的存在。

图2 Silicalite-1沸石膜的XRD谱图

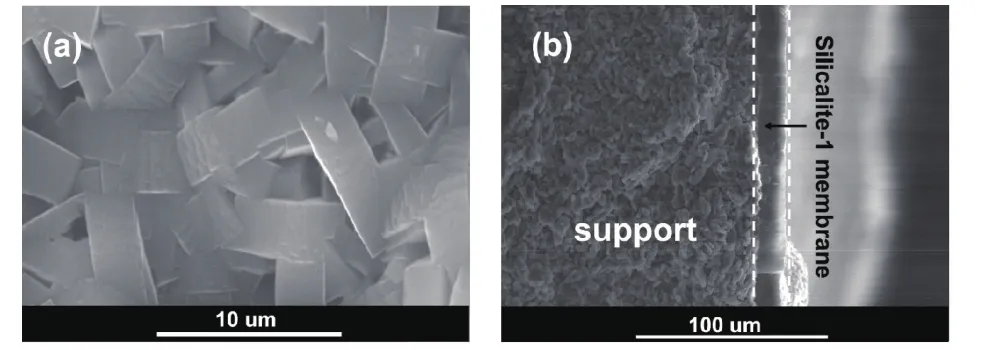

图3是silicalite-1沸石膜表面和截面SEM照片。从图3(a)可以看出载体表面沉积了一层sili⁃calite-1沸石颗粒,且沸石颗粒紧密排列、交互生长,未发现特别明显的裂纹等缺陷。由图3(b)可见,所制备的沸石膜主要由致密的silicalite-1沸石层和多孔氧化铝载体组成。Silicalite-1沸石膜层厚度均一,清晰可见,沸石膜层与载体结合紧密,沸石膜厚度约15 μm。

图3 合成的silicalite-1沸石膜SEM表面图(a)和截面图(b)

图4是合成的silicalite-1沸石膜在室温下的气体渗透性能。由图4(a)可见,随着渗透压力的升高,silicalite-1沸石膜的H2渗透速率逐渐上升。然而,N2渗透速率变化不大。单组份H2/N2理想分离因子是H2渗透速率与N2渗透速率的比值。因此,随着渗透压力的升高,单组份H2/N2理想分离因子不断增加。当温度为298K,渗透压力为0.1MPa时,H2渗透速率为 7.15×10-7mol·m-2·s-1·Pa-1,N2渗透速率为1.87×10-7mol·m-2·s-1·Pa-1,其H2/N2理想分离因子达到3.82,大于其Knudsen扩散比值3.74,说明所合成的silicalite-1沸石膜较为致密,具备了一定的分离能力。另外,由于SF6动力学直径为0.55 nm,大于silicalite-1沸石晶体孔道的直径(0.51~0.55 nm),因此,通过观察SF6在silicalite-1沸石膜中的渗透行为,更加能够反映所合成的沸石膜的完整性。由图4(b)可以看出,随着渗透压力的升高,SF6在silicalite-1沸石膜中H2渗透速率变化不大,与N2在该沸石膜中的渗透行为一致,其H2/SF6理想分离因子达到22.46,大于其 Knudsen 扩散比值 8.54,说明 sili⁃calite-1沸石膜没有明显缺陷或裂缝。

图4 silicalite-1沸石膜的气体渗透性能图

3 结论

采用二次晶种生长法在管式多孔陶瓷载体上成功制备出了连续、完整的silicalite-1沸石膜,其厚度为15 μm。在293K时,H2渗透速率为7.15×10-7mol·m-2·s-1·Pa-1,单组份H2/N2理想分离因子达到3.82,单组份H2/SF6理想分离因子达到22.46,说明所合成的silicalite-1沸石膜具备一定的分离功能。

[1]孔春龙,王金渠,鲁金明,等.纳米晶种涂层法合成Silicalite-1沸石膜[J].过程工程学报,2007,7(1):71-74.

[2]赵庆宇,王爱芳,孔春龙,等.低模板剂法合成Silicalite-1沸石膜及其气体渗透性能研究[J].膜科学与技术,2008,28(4):67-70.

[3]Yuan W H,Lin Y S,Yang W S.Molecular sieving MFI-type zeo⁃lite membranes for pervaporation separation of xylene isomers[J].J Am Chem Soc,2004,126:4776-4777.

[4]Grahn M,Hedlund J.Maxwell-Stefan modeling of high flux tubu⁃lar silicalite-1 membranes for CO2removal from CO2/H2gas mix⁃tures[J].Journal of membrane science,2014,471:328-337.

[5]Kong C L,Lu J M,Yang J H,et al.Catalytic dehydrogenation of ethylbenzene to styrene in a zeolite silicalite-1 membrane reactor[J].Journal of membrane science,2007,306:29-35.