透镜中心厚度自动检测系统*

王楠 雷欢 何峰 马敬奇 张红梅

(1.广东省自动化研究所 广东省现代控制技术重点实验室 广东省现代控制与光机电技术公共实验室2.广东华中科技大学工业技术研究院)

透镜中心厚度自动检测系统*

王楠1雷欢1何峰1马敬奇1张红梅2

(1.广东省自动化研究所 广东省现代控制技术重点实验室 广东省现代控制与光机电技术公共实验室2.广东华中科技大学工业技术研究院)

针对小口径光学透镜中心厚度检测问题,提出一种基于激光位移传感器与机械手相互配合的检测方法,设计一套快读、非接触、高精度的透镜中心厚度自动检测系统。实验结果表明:该检测系统对光学透镜中心厚度的测量极限误差不超过±5um,测量时间控制在8 s内,满足透镜中心厚度检测的要求。

激光位移传感器;机械手;透镜中心厚度

0 引言

光学透镜是光学系统中最基本的光学元件,其生产质量关系到成像质量的好坏,对光学仪器的精度有关键性影响。例如在宇航、医疗等光学系统产品中,对透镜加工质量有严格的要求[1]。透镜中心厚度是光学透镜的重要参数之一,它影响透镜曲率半径、焦距和成像质量,因此对其进行准确的测量有重要意义。

目前,透镜中心厚度检测技术分为接触式测量与非接触测量[2]。接触式测量需要将探测测头与透镜表面接触,易划伤或磨损透镜,测量精度达不到要求;非接触测量包括电容测微法、干涉法等,但均不同时具备高效率、高精度测量的特点。国内的透镜参数检测技术正处于发展阶段,大部分透镜参数检测设备依赖于进口。美国、德国、日本等发达国家已先后研制出非接触式激光检测透镜参数的光学测量系统,例如美国Chapman公司生产的MPT1000通用光学测量系统,但其成本较高,无法满足国内实时检测透镜中心厚度的需求。

本文提出一种基于激光二维扫描的透镜中心厚度测量方法,并结合机械手设计一套非接触式的透镜中心厚度自动检测系统,实现透镜中心厚度地快速、实时、高精度检测,在提高透镜生产自动化水平和检测效率的同时,降低透镜厚度检测的成本。

1 系统方案设计

透镜中心厚度自动检测系统采用非接触式激光检测技术,主要由机械手及其控制系统、激光位移传感器、调整台、光栅及位移检测系统、电机、采样信号分配系统、测量控制系统和计算机处理系统组成。

透镜中心厚度自动检测系统框图如图1所示,假设传感器送进方向为Y方向,激光器自上而下发射激光束的方向为Z方向,与发出的线阵激光线平行的方向为X方向。其中激光位移传感器对透镜表面轮廓进行扫描;传感器安装在燕尾导轨滑块上,Y方向送进伺服控制系统控制传感器在检测过程中的位置;光栅位移检测系统记录传感器的实时位移信息;机械手控制系统控制机械手,实现对被测透镜的投放、拾取等操作;采样信号分配系统负责将采集到的模拟信号转换成数字信号;测量控制系统负责对机械手伺服控制系统和Y方向送进伺服控制系统发送进给、停止等指令;计算机处理系统将接收的数据通过软件进行数据处理,得到被测透镜的中心厚度。

在移动过程中,传感器每进给一段位移,就对被测透镜的截面进行采样,采集一组透镜截面轮廓线上各点的数据,并将采样数据传至计算机,得到所扫描透镜表面轮廓点X、Z方向上的坐标。光栅位移检测系统记录传感器的实时位移信息,得到透镜表面轮廓线上所有扫描过的点Y方向上的坐标。将扫描结果和位移信息同时送到计算机,通过函数法算出实际的透镜中心厚度,并由LED数码管显示测量结果,机械手将检测完的透镜拾取出来放入已测区。检测完毕后按复位键使测量系统复位,准备下一个透镜的测量。若透镜中心厚度超出了公差范围,系统将提示被检测的透镜不合格,机械手将不合格的透镜拣出。

图1 透镜中心厚度自动检测系统框图

2 基于激光二维扫描法的透镜中心厚度测量方法

2.1激光二维扫描法

为减小测量误差,系统采用透镜固定不动、激光位移传感器移动的检测方法,以达到对透镜上下表面的动态扫描测量。在被测透镜检测前,首先对标准玻璃量块进行检测,其检测过程、检测速度与检测透镜时均一致,并将检测的标准量块测量结果储存到数据存储卡中。检测透镜时,激光光束通过传感器的柱面物镜扩大为条状,投射到透镜表面,激光发成漫反射,反射光聚焦到传感器的图像采集器件上,得到的图像(以双凸透镜为例)如图2所示。将得到的光信号转变成电信号输入计算机,与标准量块的测量数据比较,得到被测透镜各个采样截面轮廓点的X、Z方向坐标。这种测量方法能够有效去除定值系统所产生的误差,直观地表示被测参数,大幅度提高系统的稳定性,同时克服了温度等外界环境因素的干扰。

图2 被测透镜单面二维轮廓图

2.2 透镜中心厚度计算

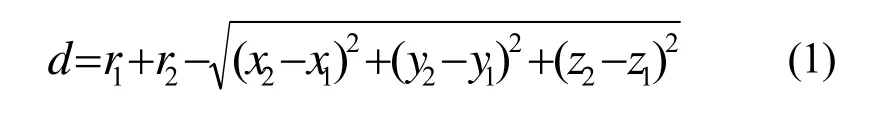

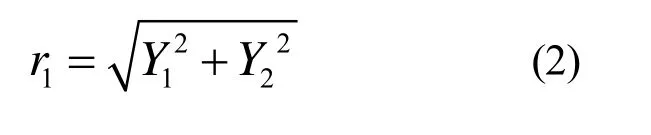

本文以双凸透镜为例,基于激光位移传感器的扫描法,可以获得采样截面扫描点的二维坐标,再通过计算直线步进电机的转速与导轨滑块直线运动的速度,可得到透镜每个采样截面的Y向位移数据[3],综合采集到的数据,得出被测透镜上下表面轮廓各个点的三维相对坐标。通过Matlab软件分别在透镜的上下凸表面轮廓点中,各取4个不同点,设为四面体的4个顶点为外接球半径,是四面体外心[4],令

式(1)中,r1、r2为上下2个球面的球体半径。球体半径r1为

球体半径r2为

透镜中心厚度参数算法原理示意图如图3所示。

图3 透镜中心厚度参数算法原理示意图

3 系统检测实验及数据

3.1检测系统误差分析

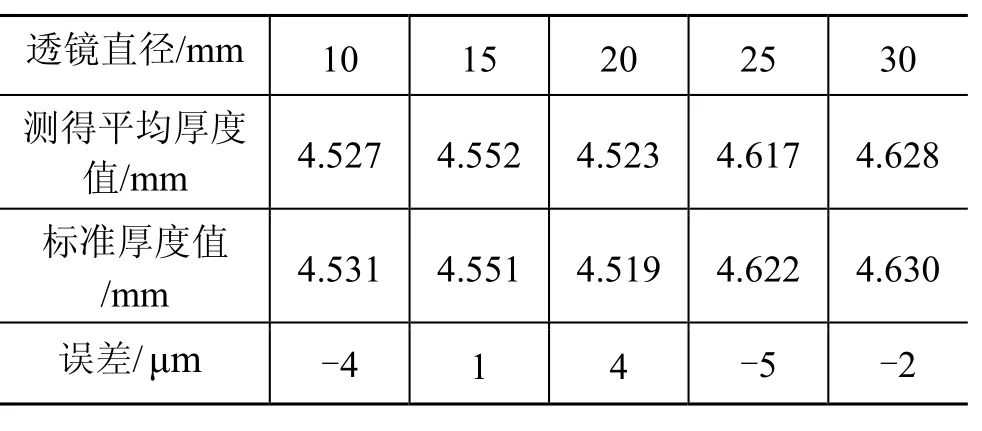

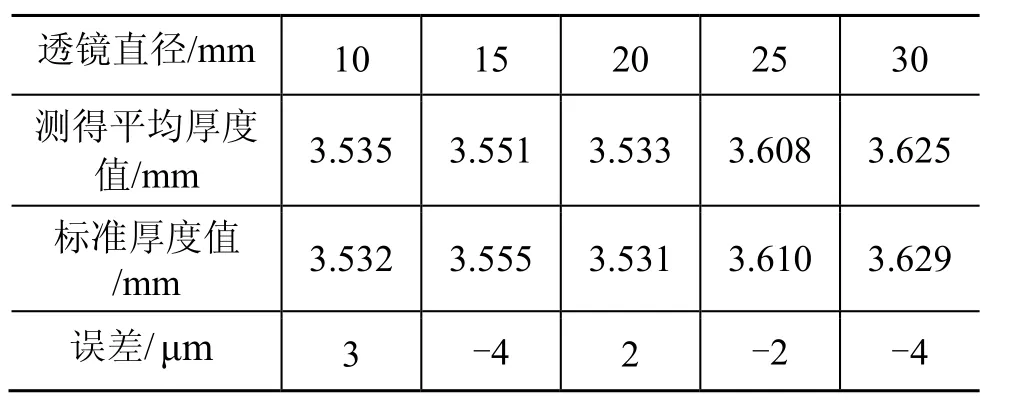

根据设计要求,分别选用直径为10 mm、15 mm、20 mm、25 mm、30 mm的凹透镜、凸透镜、弯月透镜作为被测透镜,采用立式光学比较仪对被测透镜进行测量,得出3组透镜的标准厚度值。再通过本文设计的透镜厚度测量装置对被测透镜分别进行200次重复测量,标准厚度值和测量结果如表1~表3所示。

表1 凸透镜测量结果

表2 凹透镜测量结果

表3 弯月透镜测量结果

由实验数据可知,本系统测量误差≤±5 um,满足测量的精度要求。

3.2检测系统工作效率分析

采用LJ-G030激光传感器对透镜表面进行检测,丝杠规格为φ6 mm×2 mm ,电机转速为100 r/m,电机旋转1周Y方向的位移量为6 mm,最大位移速度为20 mm/s,在透镜表面上采样30个截面,采样时间设定为0.1 s,为防止2个激光位移传感器在检测时发生干扰,对上下表面分别扫描测量共需要6 s,记录数据处理时间及上下料时间约为2 s,因此检测所需总时间为8 s。而目前使用的传统方法检测过程较为复杂,仅上下料环节所需时间就是本文方法的数倍。因此本文方法相对于传统方法,缩短了检测时间,有效提高了检测效率。

4 结论

针对透镜中心厚度的检测,设计了基于激光位移传感器与机械手相配合的自动化透镜中心厚度检测系统,检测过程中无需对透镜进行位置调整,并提高了检测精度和检测效率。经实验验证:该系统的测量误差≤±5 um,对单片透镜检测时间缩短至8 s,实现了对透镜的非接触式自动化、智能化的实时检测。同时,本系统为其他空间轮廓的测量,提供了一种新的技术途径[5]。

[1] 史立波,邱丽荣,王允,等.激光差动共焦透镜中心厚度测量系统的研制[J].仪器仪表学报,2012,33(3):683-688.

[2] 卢毅,徐熙平,石诺,等.透镜中心厚度测量方法及装置的研究[J].长春理工大学学报:自然科学版,2013,36(3-4):28-31.

[3] 高飞,张葆,刘大禹.一种空间相机调焦机构的设计研究[J].长春理工大学学报:自然科学版, 2008,31(4):74-76,60.

[4] 李永利.四面体外心坐标公式[J].中学数学,2004(1):44.

[5] Janesick James, Putnam Gloria. Developments and applications of high-performance CCD and CMOS imaging arrays[J]. Annual Review of Nuclear and Particle Science, 2003,53(1):263-300.

Automatic Detection System of Lens Center Thickness

Wang Nan1Lei Huan1He Feng1Ma Jingqi1Zhang Hongmei2

(1. Guangdong Institute of Automation,Guangdong Key Laboratory of Modern Control Technology, Guangdong Open Laboratory of Modern Control & Optical, Mechanical and Electronic Technology 2. Guangdong HUST Industrial Technology Research Institute)

To realize thickness detection of small aperture optical center of lens, this paper puts forward a detection method based on laser displacement sensor cooperating with the robot. A lens center thickness detector, which has the following advantages:fast read speed, non-contact and high-precision, is designed. Experimental results show that the system limit error does not exceed ±5um, and measurement time can be strictly controlled within 8 s. The system meets the requirements of the thickness of lens center inspection.

Laser Displacement Sensor; Robot; Thickness of Lens Center

王楠,女,1989年生,硕士研究生,主要研究方向:仪器科学与技术。E-mail: 352137396@qq.com

广东省重点实验室建设项目(2011A060901026)