网壳结构中块体制作及质量控制

许俊敏

【摘要】本文讲述网壳结构中块体制作的工艺及质量控制方法,并通过实例说明。

【关键词】网壳 块体 质量

网壳结构施工方法有整体吊装法、高空散装法、块体拼装法等。本文通过某火电厂干煤棚施工实例,阐述块体拼装法中块体制作工艺及质量控制方法。

块体组装后吊装法通常采取将整个网架结构按一定的施工段划分成若干条形单元,然后再把每个条形单元根据施工特点划分为若干小型块体,在地面拼装,以便组织施工。这些小型块体在地面进行制作,然后在高空拼接成条形单元,所有单元组合最后形成了整个网壳结构。所以网壳结构的质量首先取决于块体制作的质量,而块体制作的质量贯穿于杆件加工、块体拼装、块体焊接等各个环节之中。

实例:江苏某火电厂干煤棚上部结构采用落地式双层网壳结构,跨度106米,长度148米,壳体高度39.791米,剖面为三心圆。网格形式为正放四角锥,上弦网格4.0m×4.0m,节点为焊接球,对边支撑,压力平板支座。

一、块体划分

1.块体划分原则:块体的类型尽可能最少,以便有组织的在胎膜上量化制作。划分时,不仅要根据网壳的几何形状,同时也要考虑施工特点以及施工机具的性能。

1.1网壳几何形状

一般网壳结构由多心圆组成,第一次划分是在大小圆相交处进行划分,然后再根据施工特点以及施工机具的性能第二次划分成若干小块(见图1)。

1.2施工特点以及施工机具的性能

块体划分的大小和形状不仅要便于块体在地面制作胎膜上的拼装和小型吊装设备的转移,而且要考虑充分发挥高空安装时吊装设备的最佳性能。据此,块体外形尺寸一般划分为1个网格宽、2~5个网格长的大小,同时最大块体必须满足高空吊装设备在最大回旋半径下的起重量。

最大块体一般为拱角块体,其大小的划分在一定程度上影响着施工机具的选择和施工方案的最终确定。拱角块体过大,对高空吊装机具的性能要求就高;拱角块体过小,给块体高空安装定位带来一定困难,因为网壳下端接近垂直,块体高空安装定位支点很难保证竖直。

所以,只有科学、合理的进行块体划分才能有利于组织施工,避免浪费大型设备资源,降低施工成本。本工程的大型吊装设备选用40吨行走式塔吊,地面吊装为15吨履带吊,根据施工特点将网壳划分为19个施工单元,每单元9个块体共171个小块体(见图1),最大块体(拱角块体)外形尺寸为15.956m×6m×3.932m,重约4.0吨。

二、块体制作

1.杆件下料

1.1 设计图纸的杆件长度与下料长度不同,下料前必须先绘制施工放样图,图中钢球的编号与设计图纸相同,杆件编号重编。下料时,要根据原材料长度统筹选择合理的套裁方案,尽量减少损耗。

1.2 下料必须有下料单,注明编号、长度、规格坡口、数量等,经检验合格后在管口内壁贴上编号签。底漆刷好后用油漆在钢管端头重新翻号。

1.3 杆件下料长度计算公式:

L=L0-√ R1-r1 - √ R2-r2

L——下料長度(mm)

L0——节点中心距(mm)

R1和R2——钢球半径(mm)

r——钢管内半径(mm)

1.4 杆件下料后进行喷砂除锈,涂刷防锈底漆。

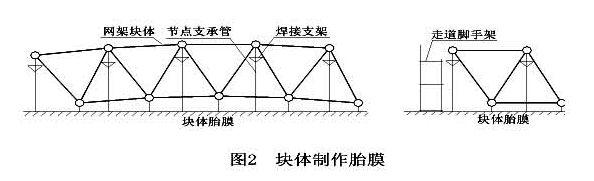

2.制作胎膜

2.1本工程分设A、B两个制作胎膜,其中A胎膜制作小圆弧上的块体,B胎膜制作大圆弧上的块体(见图2)。

2.2制作胎膜基础采用素土夯实,铺200㎜厚碎石平整压实,然后上面浇筑断面250×250㎜C10素砼条形基础,基础上铺设18号槽钢。网壳下弦支点采用ф140×4管座,上弦设支架及操作平台。

2.3每单元制作完后,对制作胎膜进行复测,如有变形,必须校正。

3.块体拼装

3.1块体制作前绘制施工详图,注明块体编号、钢球和杆件规格、数量等有关标识,操作人员依据详图拼装。

3.2 配备一台15吨履带吊进行块体拼装、出模、转移、堆放。块体出模时采用四点绑扎,其中两点用于3.2吨倒链进行调平。

3.3 块体组装顺序:下弦球→下弦杆→上弦球→较粗的杆件→斜杆→上弦杆。

4.块体焊接(手工电弧焊)

4.1块体组装过程中按工艺要求先点焊,组装完成后进行块体尺寸检查,经检查合格后方能进行正式焊接。点焊前要检查块体杆件装配间隙,一般应为2-6mm,板厚6~9mm,间隙3~5mm;板厚9~26mm,间隙4~6mm。

4.2焊条使用前按要求烘干,使用时放入焊条保温桶内随用随取。

4.3焊接顺序:先焊下弦:下弦先焊弦杆(主杆)后焊斜腹杆;后焊上弦:上弦先焊弦杆(主杆)后焊斜腹杆。轴线由中间轴线向边轴线扩散,同一杆件两端不得同时施焊。施焊过程应连续完成。

4.4块体焊接完成后,依据平台基准进行外观和焊缝质量检验,合格后用油漆编号、出模。

4.5块体堆放必须平直,支垫牢固,防止变形沉降。

二、 块体制作质量控制

1.杆件下料质量检查

杆件下料过程中应随时抽查杆件的长度尺寸、管口端面平整度及坡口角度等符合规范要求,其长度允许偏差±1㎜。

2.块体拼装质量检查

2.1网壳结构各部位节点、杆件、连接件的规格、品种及焊接材料必须符合设计要求。

2.2各杆件与节点连接时中心线应汇交于一点,焊接球应汇交于球心,其偏差值不得超过1mm,块体长度和宽度不大于10㎜。

2.3成品焊接球质量必须符合JGJ75.2-91和JGJ75.3-91标准,焊接球进场后外观和焊缝100﹪检查。

3.焊缝质量检查

3.1焊前检查

3.1.1工程使用钢材及焊接材料,使用前必须复检、检查、验收,不合格者不得用。

3.1.2坡口表面不得有夹层、裂纹、加工损伤、毛刺及火焰切割熔渣等缺陷。

3.1.3焊接前应检查坡口及坡口两侧的清理质量,其清理宽度及清理后的表面应符合规范规定。

3.1.4焊接前应检查施焊环境、焊接工装设备、焊接材料的干燥及清理,确认其符合规范的规定。

3.2焊接中间检验

3.2.1定位焊缝焊完后,应清除渣皮进行检查,对发现的缺陷应去处后方可进行焊接。

3.2.2当对焊缝层次有明显规定时,应检查焊接层数。

3.2.3无损检验应在外观检验合格后进行。

3.2.4对中断焊接的焊缝,继续焊接前应清理并检查,消除发现的缺陷后方可施焊。

3.3焊接后检查

3.3.1除焊接作业指导书有特殊要求的焊缝外,焊缝应在焊完后立即清除渣皮、飞溅物,清理干净焊缝表面,然后进行焊缝外观检查。

3.3.2焊缝外观应均匀,不得有裂纹、夹渣、未熔合、焊瘤、弧坑、表面气孔等缺陷,焊接区不得有飞溅物。咬边及焊缝外观尺寸应符合规范规程要求。

3.3.3焊缝外观检查100﹪;无损探伤比例20﹪。

4.质量保证措施

4.1进场材料钢管、钢球、焊条等必须有质量证明书或检验报告,钢材按规范要求进行复检。

4.2所有管球焊接的焊工,必须经过考试合格并取得合格证书,持证焊工必须在其考试项目及认可范围内施焊。

4.3每天焊接完毕,焊工必须进行自检,自检合格后交接组长互检,互检合格后报专职质检员验收,检查合格后,焊工必須在离焊口30-50㎜管子表面打上自己的钢印号。

4.4大风、雨、雪天气没有防风、防雨雪措施严禁施焊。

4.5冬季焊前应对焊口进行预热。

4.6现场应配备必要的设备:超声波探伤仪、烘箱、经纬仪、水准仪、钢卷尺等。用于控制块体外形尺寸及焊缝质量,所有检测仪器均按规定的周期进行鉴定。

三、结束语

网壳结构的安装是由若干小型块体拼装而成,因此,严格控制这些小型块体的制作质量对整个网壳结构的质量具有十分重要的意义。

[参考资料]

[1] 《网架结构设计与施工规程》

[2] 《网壳结构技术规程》

[3] 《钢结构工程施工质量验收规范》