预焙槽漏槽机理浅析及改进措施

钟晖

摘要:预焙槽寿命是一个综合性的技术经济指标,槽状的好坏不仅标志着铝电解技术状况,而且直接关系着企业的生产稳定和经济效益。本文针对500KA预焙槽早期破损的原因及解决方案进行了分析探讨。

关键词:预焙槽;早期破损;阴极;焙烧

预焙槽是电解铝生产的主体设备,西北某铝厂284台大型预焙槽,自2014年3月启动投产至年底,整个焙烧启动过程平稳,各生产指标均很好, 不但产能高, 而且预焙槽电流效率达到93.8% 以上, 直流电耗低于12700 kWh/t.AL,但期间发生了超过五起漏槽事故,同时还有60多台预焙槽发生早期破损现象,为保证生产任务,破损槽只能在局部修补后带病坚持运行,但产生了预焙槽铝液中铁、硅含量持续上升,导致铝产品质量下降的情况,破损情况严重的槽,因铝液渗漏产生漏槽事故,造成重大财产损失,并极易人身安全事故。为避免后续预焙槽大修后和后续工程出现相同情况,研究分析该系列预焙槽早期破损机理,提出改进措施,具有重要的现实意义。

1.预焙槽早期破损情形

通过现场测量和刨炉后分析得知,预焙槽早期破损表现为以下几种情形:

(1)预焙槽阴极炭块纵向隆起,隆起30㎜左右,最大达到55mm;

(2)预焙槽阴极炭块横向产生大量贯通式裂纹;

(3)阴极方钢大幅度向上弯曲。方钢下方形成空隙,偏离水平最高达135mm;

(4)阴极炭块成断层状分部,中间夹有黄色的碳化铝粉末,个别地方出现上下贯通的铝线,直达阴极方钢上表面。

2.预焙槽破损产生的机理分析

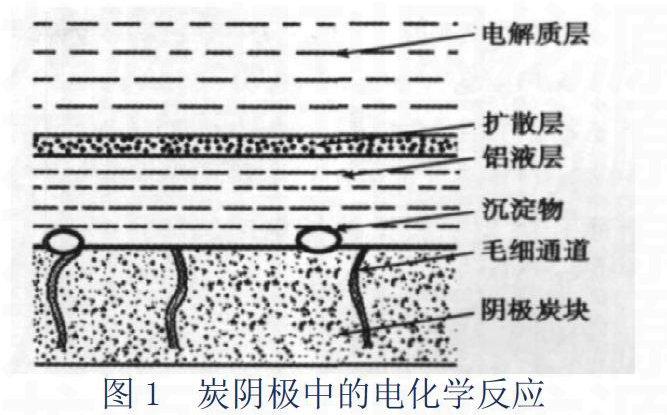

图1是预焙槽阴极系统中的电化学反应示意图, 其反应包括析出铝和钠, 以及生成碳化铝,下面分别阐述几种阴极破损的方式:

2.1碳化铝腐蚀

正常生产过程中, 在阴极表面生成碳化铝:

4Al+3C= Al4C3

在950℃时, GT=-149 kJ/mol,有冰晶石熔体存在时对上述反应起到催化作用:

12Na+3C+4Na3AlF6=Al4C3+24NaF

碳化铝覆盖于炭阴极上, 使阴极电压增大,X 射线衍射分析发现废旧阴极中含有NaF, Al4C3,Na3AlF6, Al2O3和Na2O.11Al2O3

底部破损偶然发生在以下情形, 即生成碳化鋁而形成冲蚀坑在金属中碳化物有一个缓慢的溶解过程伴随着冲蚀坑穴的形成, 铝与阴极钢棒越来越接近, 加速了碳化铝的生成和进一步的溶解。生成的碳化物发生在电解槽底部的沉淀中,或在侧部没有凝固电解质保护的地方, 任何溶解的碳化铝都将被阳极表面产生的CO2所氧化。

2.2钠渗透

槽底破损的主要原因是由于吸收钠和电解质产生的各种反应而致, 底部内衬破损的主要信号是炭块的破裂或氟化物粗大晶体的长大, 产生破裂的力主要是电解槽启动初期渗透结晶膨胀、钠和电解质反应, 发生钠吸收:

3Na+Na3AlF6= 6NaF+Al

4Na3AlF6+12Na+3O2=2Al2O3+24NaF

钠与渗透的电解质发生反应,电解质渗透在充满孔洞后或毛细管被结晶堵死后停止:

22Na3AlF6+68Na+17O2=Na2O.11Al2O3+132NaF

Na与C生成钠-碳嵌入化合物而发生体积变大,也直接导致膨胀断裂:32C+Na=C32Na;4Na+3O2+2C=2Na2CO3

2.3空气渗入使内衬氧化破损

由于钢窗口密封不严, 空气进入内衬; 直接在阴极内衬下产生钠- 碳- 空气的反应, 导致内衬破损。

2.4电解质渗漏

下部耐火砖受熔体侵蚀,电解质渗漏使钢棒熔化,双阴极钢棒炭块组钢棒高度为230㎜,炭块开槽深度为235毫米,在钢棒和炭块间设计铺设一层厚度5㎜的石墨碎,由于石墨碎组织结构疏松,如果阴极炭块产生裂纹深度达到钢棒顶部,高温铝液或电解质液会不断渗入,导致阳极钢棒快速熔化、腐蚀,很快就会发生漏槽事故。

2.5工程建设和焙烧启动控制

2.5.1 预焙槽筑炉安装期间把关不严,未严格按技术规范施工,导致通电后电流分布不均匀,形成局部过热,阴极炭块过热变形产生裂纹。

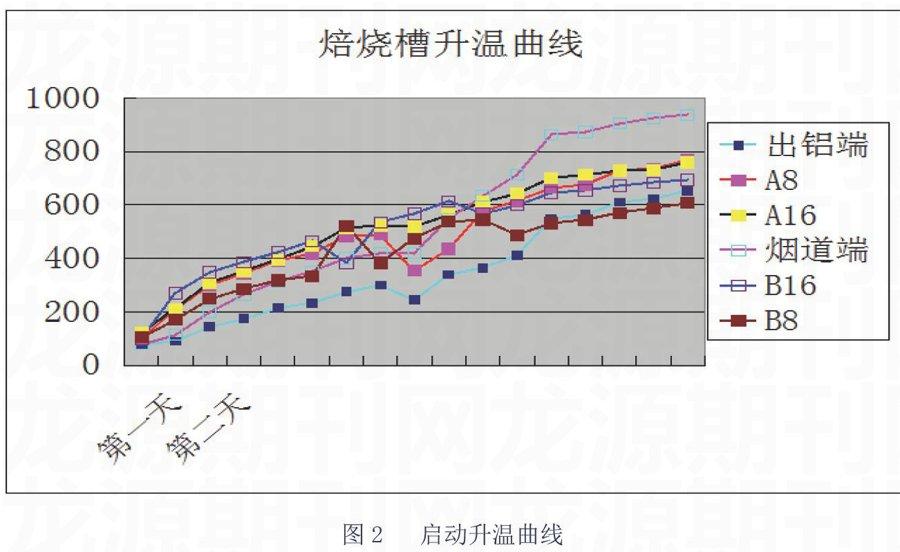

2.5.2 预焙槽焙烧启动过程中,受热不均匀,导致个别阴极炭块过早产生大间隙裂纹而破损。根据某预焙槽启动实测数据。其焙烧升温曲线如图2:

分析预焙槽焙烧升温曲线,可以看出:焙烧后期A8与B8温差远远大于A16与B16的温差,说明该槽出铝端受热不均匀。停槽检查后发现:出铝端2至11组阴极炭块隆起高度50㎜左右,大面积断裂,裂纹宽度10㎜以上,深度250㎜左右,烟道端裂纹少而细,槽底较为平整,隆起不足10㎜。

2.5.3阴极炭块结构设计原因

预焙槽阴极炭块长度3680㎜,宽度665㎜,长宽比大,高温受热后变形以炭块纵向延伸为主。阴极炭块热膨胀延伸后,高强度侧部炭块将阻止阴极炭块延伸,阴极炭块的热应力不能有效释放,导致阴极炭块产生隆起变形,而阴极炭块材料属脆性材料,隆起变形超过其抗变能力后就会发生断裂,产生裂纹。随着时间的延长,裂纹深度和宽度不断加大,当裂纹深度扩散至阴极方钢时,高温铝水和电解液势必渗漏腐蚀阴极方钢,从而导致预焙槽破损。

2.6阴极炭块的隆起

在启动前期的生产中很少有阴极炭块隆起的发生.阴极隆起有一个过程,在焙烧启动时,电解质不断渗入阴极炭块内衬,一部分结晶在炭块内部产生较大的应力,阴极炭块体积发生明显的膨胀,会使炭块变得酥松,炭缝与块间的裂纹增大,电解质和铝液则顺着裂纹往下渗漏,当渗漏到一定深度时,温度的变低使其凝固,由于预焙槽技术条件的波动,会使电解槽温度产生波动,这种波动将会使渗入到裂缝里的电解质和铝液重新熔化和凝固,形成了一个凝固——熔化——再凝固的恶性循环,每一次循环,都会使电解质和铝液继续往下渗漏,直至阴极炭块的底部,甚至进入耐火砖和保温材料层,当电解质与炭块发生化学作用时,炭块由于吸收电解质而被石墨化,其电导率将会增加,导热性能也会增强,更加剧了电解质和铝液的往下渗漏,这些渗漏物的增加以及对耐火砖的侵蚀,使炭块向上隆起的速度加快,最终导致炭块的破裂。

3.预焙槽早期破损修理措施

对于500KA大型预焙槽,大修成本高达110万元左右,为降低维修成本,大型预焙槽维修可按以下原则进行。

3.1未发生漏槽的预焙槽早期破损修复处理

由于该类破损槽未发生漏槽,应该首先查找渗、漏点,确认渗漏源,对渗漏源进行修复。渗漏源以外其他裂纹修复处理方法如下:

3.1.1裂纹宽度小于2.0mm,深度小于100mm的均不做处理;

3.1.2裂纹宽度大于2mm或深度大于100mm,裂纹内有铝液渗漏的,清理出裂纹内渗漏物用高压风吹净后,用氧化镁粉:卤水=1.2:1的卤水浆灌缝;

3.1.3一块阴极炭块上有超过6条缝宽大于5mm的裂纹,渗漏铝严重,应采取整块更换阴极炭块方式修复;

3.1.4如果一块阴极炭块上只有5条大于5mm裂纹,裂纹间距600㎜以上的,铝液渗漏较少的,可采取阴极表面宽100--200mm、深度200mm的槽扎糊补槽;裂纹间距400毫米以内,以裂纹为界,挖掉两裂纹间的阴极,深度200 mm,然后扎糊补槽。

3.2对于已经发生漏槽事故的预焙槽修复方案

3.2.1清理预焙槽炉膛内的电解质和铝块,用高压风吹净到见阴极炭块本色;

3.2.2检查渗漏炭块组,确认渗漏源;

3.2.3以渗漏炭块组为中点,打开漏铝端侧部炭块,左右各多打开一块侧部炭块;

3.2.4以渗铝点裂纹为界,将渗铝裂纹处至漏铝窗口处的阴极炭块刨开,清理掉裂纹内和阴极钢棒上的渗漏物;

3.2.5清理干净阴极炭块,加热至80--100°C;

3.2.6喷涂焦油后,分六层扎糊至炭块设计高度,渗漏源以外其余裂纹按未发生漏槽事故的预焙槽破损修复处理方案进行。

3.3内衬改进措施

3.3.1将炭块槽深度由235㎜改为245毫米,在钢棒和炭块间增加一层钢棒糊,厚度15㎜。在钢棒和炭块间增大应变空间,满足阴极炭块和钢棒因不同高温变形率而导致的变形需要,可有效减少阴极炭块裂纹的产生。

3.3.2 由于阴极炭块隆起值高达50㎜,证明阴极炭块与侧部炭块间间距80㎜不能满足阴极炭块纵向变形量,阴极炭块结构做如下改进:一是将炭块长度由3680㎜改为3600毫米,阴极炭块与侧部炭块间间距由80㎜增加到120㎜,可有效减少阴极炭块的隆起变形,节约成本;二是利用反变形原理,在阴极炭块的表面横向均等分开凿应力释放槽,槽宽80㎜,深50㎜,有效减少炭块裂纹产生。

3.4加强筑炉材料控制

选用均匀、优质的半石墨阴极炭块,阴极的寿命决定了槽内衬的可靠性, 获得一个好的阴极寿命, 根据前述机理分析,槽内衬必须能有效地阻碍电解质液体渗透造成的剥蚀以及钠膨胀的侵蚀,高质量半石墨质阴极可以有效地抵御钠膨胀,不同质量的阴极炭块理化指标相差较大, 也可以解释很多铝厂一些电解槽阴极早期破损的原因, 虽然理化指标达到了标准, 但是槽寿命多者1000 d, 少者仅几百天, 甚至几个小时, 主要原因就是因为钠膨胀造成阴极炭块裂缝, 铝液及电解质大量渗透、堆积, 从而造成阴极上抬、隆起, 直至断裂。

3.5焙燒启动

焙烧时间要求不低于96小时,根据配料严格控制炉底温升曲线和分流片作业,最终焙烧温度达960℃左右,启动后不急于来效应,让侧部物料缓慢熔化,使温度逐渐上升,减少边部热冲击,启动后期高温时间不要太长,适当提高铝水平,保证有一定的在产铝,在进行电压调整时,将电压按梯度目标进行操作,启动后期分子比调整缓慢下降,并尽快形成伸腿和炉帮,在正常生产期,保证电解槽平稳运行,炉膛规整。

4.结束语

分析影响预焙槽早期破损机理和原因,寻求减少槽早期破损现象,是铝行业的重要课题,优化槽内衬设计,优选内衬材料,在施工质量中严把质量关,焙烧启动时严格升温控制,前期管理尽快建立稳定规整的炉膛,保持技术条件稳定都是减少预焙槽早期破损的重要管理措施,也对提高槽寿命起着关键作用。

参考文献:

[1]邱竹贤.预焙槽炼铝[M]北京:冶金工业出版社, 2005:465- 590

[2]东北大学学报( 自然科学版) 2007年6 月,第6期,300kA铝电解槽阴极破损机理研究