浅谈机械加工企业危险源管理

近几年,机械加工企业安全事故频频发生,如去年江苏省苏州市昆山市中荣金属制品有限公司发生“8·2”粉尘爆炸事故和佛山市顺德区广东富华工程机械制造有限公司“12·31”重大爆炸事故,造成严重伤害和财产损失。因此,加强对机械加工企业危险源防控工作丝毫不可松懈。

一、危险源(危害)辨识

(1)危险源(危害)的辨识一般采取“工序——设施——人员分析法”。即在上述工作活动分类的基础上,将一个工序(活动)划分为小单元。然后,围绕设施、人员、输入、输出等要点逐步分析和辨识。其示意图见图3。

(2)危险源的辨识和评价应以岗位为基本单元进行,评价该岗位设备设施状况、作业点职业危害及环境状况,辨识危险源主要依据可按照机械制造企业安全质量标准化考核评级标准中相应设备设施和作业环境的考评检查表辨识,也可参照《生产过程中危险和有害因素分类与代码》(GB/T13861—2009)、《企业职工伤亡事故分类标准》(GB6441-1986)和《职业危害因素分类目录》等去辨识。

(3)重大危险源的辨识:符合GB18218-2000《重大危险源辨识》和GB18218-2009《危险化学品重大危险源辨识》重大危险源识别条件的单元。重大危险源按《危险化学品重大危险源监督管理暂行规定》的要求加强监督管理(因公司生产作业区内目前危险源还未有达到重大危险源的单元,对重大危险源的监控,这里不做祥述)。

二、风险评价

(1)公司风险评价采用定量分析法,即作业条件危险性评价法(D=LEC法)。

具体如下:

作业条件危险性评价法是用与该作业条件风险率有关的三种因素指标值之积来评价风险大小。这三种因素是:

L——事故发生的可能性

E——人员暴露于危险环境的频繁程度

C——发生事故产生的后果

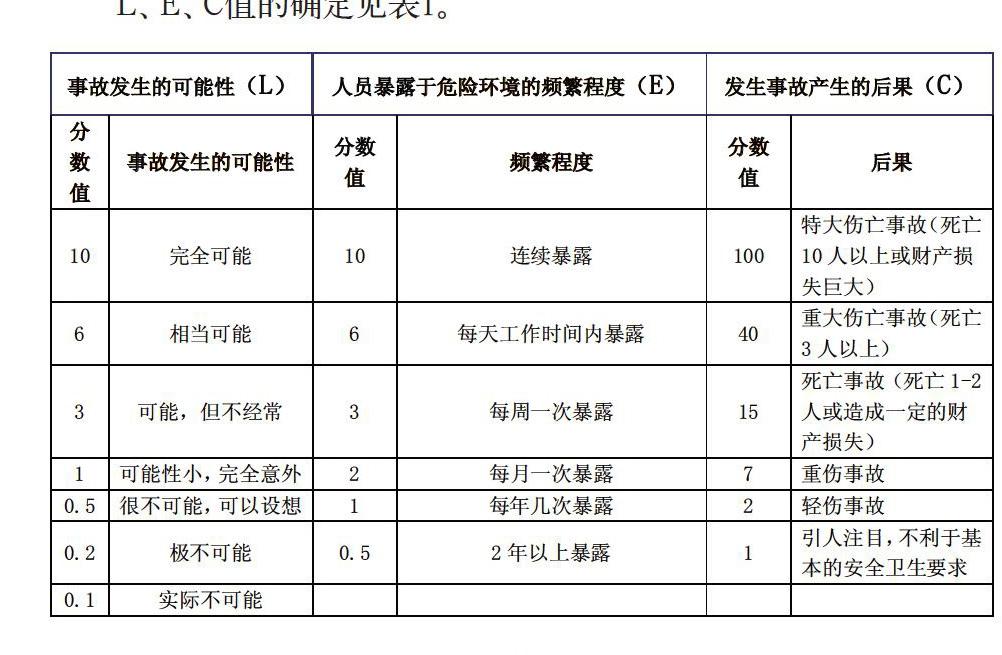

L、E、C值的确定见表1。

表1

最后确定D值,D=LEC,依据L、E、C三个分值的乘积D来评价危害的大小。

(2)确定风险的级别

采用作业条件危险性评价法(D=LEC法)定量分析的数据,凡评价为70>D≥20的风险为“一级”风险;凡评价为160>D≥70的风险为“二级”风险;凡评价为320>D≥160的风险为“三级”风险;评价D≥320的风险为“四级”风险。“三、四级”风险即为不可承受的风险。

三、风险控制

1、风险控制的基本原则

对于评价出的危害及其风险,按照级别的不同,风险控制的基本原则为:

安全级:一般勿须采取措施,但定期进行监测;

一级:不需特殊的控制措施,需要运行和监测来确保控制措施的有效性;

二级:努力降低风险,但要符合成本——有效性原则;

三级:紧急行动降低风险;

四级:紧急行动降低风险,必要时禁止工作。

2、风险控制措施的选择原则

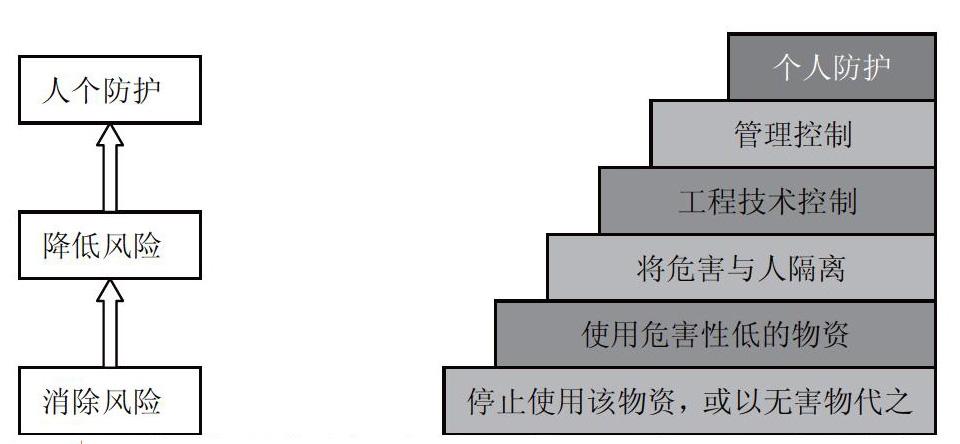

风险控制措施的选择原则如图6所示。选择顺序一般先考虑消除风险,然后逐级向上。

图6 风险控制图

3、风险控制措施的选择

风险控制措施一般包括管理措施和工程措施两类,方法如下:

(1)消除风险:确保设备(施)、现场环境、工位器具等本质安全;采用无毒无害原辅材料;

(2)降低风险:采用安全防护装置和措施;应用低毒低害原辅材料代替高毒高害原辅材料;采用通风除尘、降噪、防辐射等技术措施;

(3)限制风险;检测报警装置;警示标志等;

(4)减弱风险:个人防护用品;安全作业指导书;安全教育培训等。

四、危险源的监控

1、“三、四级”风险及其所对应的危险源的监控

(1)安全管理部门和所在车间分别建立“三、四级”危险源登记台帐,制定相应风险控制措施;

(2)对评价出的“三、四级”风险的危险源,各单位要立即分析原因(必要时停产整改或检修),实施纠正及预防措施;

(3)对于存在技术、资金问题的“三、四级”风險的危险源,安全管理部门或技术中心应将其分期列入当年或来年的安全技术措施项目或管理进步项目进行监控和整改。

2、“二级”风险及其所对应的危险源的监控

(1)所在车间建立“二级”危险源登记台帐,制定相应风险控制措施。

安全管理部门备案。

(2)从改善风险控制效果出发,制定目标、管理方案等。

3、“一级”风险及其所对应的危险源的监控

由所在作业区(班组)建立危险源(点)登记台帐,制定相应风险控制措施。所属车间和安全管理部门备案。

五、结束语

安全工作是企业生产运行过程中的重要问题,对制造加工企业的危险源进行科学管理,不仅是尊重生命安全的体现,也有利于企业的健康发展。企业必须坚持“安全第一、预防为主、综合治理”的安全生产方针,落实安全生产责任制度,落实各项安全生产规章制度和操作规程,提高员工安全生产意识;企业各项安全生产活动都必须进行充分的危险分析和风险评估,进行危险源辨识和加强对危险源的有效监控,杜绝较大及重特大事故,才能确保企业的长治久安,促进企业长远发展。

(作者单位:福建龙溪轴承(集团)股份有限公司)

作者简介

蔡锦山,性别:男,出生年月:1963年,籍贯:福建省漳州市,学历:中专(大专专业证书),民族:汉,职务:部长助理,主要研究方向:安全生产管理。