管道的失效评定方法研究

常方圆 马贵阳 冉龙飞 安利姣

摘 要:管道是油气输送的主要形式,在国民生产、生活中起着重要作用。由于管道输送介质的易燃、易爆等特点,正在服役的管道由于承受载荷过大、过量变形等原因引发管道产生失效行为,其后果可能污染环境,引发人员伤亡,造成经济损失。基于管道失效所带来危害的灾难性,实际工程中采用失效评定图法、基于应力的失效评定方法、基于应变的失效评定方法作为管道失效行为的判定依据,对管道的失效情况作出评定,以保证管道安全、可靠、高效运行。

关 键 词:管道;介质;易燃;易爆;失效

中图分类号:TE 832 文献标识码: A 文章编号: 1671-0460(2015)07-1580-03

Study on Failure Assessment Method for Pipelines

CHANG Fang-yuan, MA Gui-yang, RAN Long-fei, AN Li-jiao

(Liaoning Shihua University , Liaoning Fushun 113001,China)

Abstract:Pipeline is the main way to transport oil and gas, and it plays an important role in the national production and life. Because the medium of pipeline transportation is flammable, explosive and other characteristics, the failure of pipeline in service due to too large load or excessive deformation may pollute the environment, cause casualties and economic loss. Based on catastrophic damages of pipeline failure in the actual engineering, the failure assessment diagram method, the failure assessment method, stress based failure assessment method are usually used to assess the pipeline failure, in order to ensure safe ,reliable and efficient operation of the pipeline.

Key words:Pipeline;Medium;Flammable;Explosive;Failure

管道作為油气资源输送的主要方式,为“西气东输”等长距离油气输送管线的建立起着重要作用,并促使输送管网的进一步完善。由于管道铺设距离的进一步增加,管道不可避免的会经过各种地质灾害(如地震、塌陷、滑坡、泥石流等)频发区,可能对管道的安全运行造成影响。因为受到各种地质灾害影响的管道,在拉伸载荷、压缩载荷等多种载荷的共同作用下,管道可能会产生不同程度的变形,过量变形可导致管道断裂失效。因此在进一步延长油气输送管线距离的同时,应确保管道的安全运行,需及时、正确的对管道的适用情况和失效情况作出评定[1,2]。

因为通过管道失效风险评估,可以降低管道事故的发生概率,减少因为不必要的管道维修和更换带来的巨大经济成本,这对提高经济效益,保证管道安全、高效运行有着重要意义。

1 油气管道的失效模式及原因

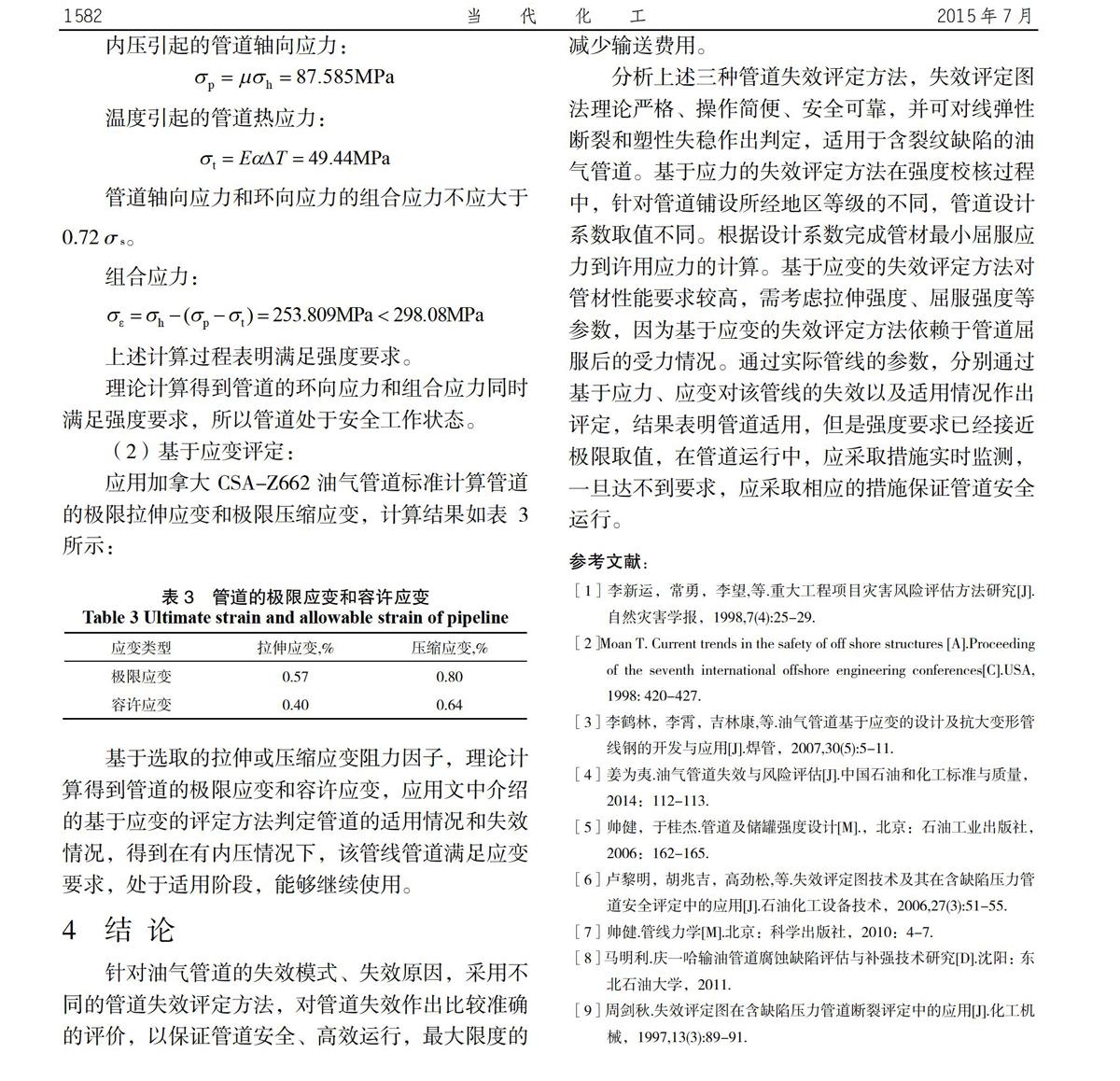

根据管道失效的各种案例分析得出,油气管道的失效模式有断裂、过量变形、腐蚀、机械损伤四种[3],如表1所示。针对油气管道的失效模式,其失效原因包括外部干扰、腐蚀、焊接及材料缺陷、设备和操作等原因。依据实际管道失效案例分析得出油气管道失效原因,如表2所示。

表1 油气管道的失效模式

Table 1 The failure mode of oil and gas pipeline

失效原因 分 类

外部干扰 第三方人为造成的机械损伤

地面交通因素引起的疲劳失效

自然灾害引起的管道损伤

腐蚀 内腐蚀:输送介质引起

外腐蚀:外部环境引起

焊接及材料缺陷 焊接缺陷和材料缺陷

设备和操作 设备故障和违规操作

其他原因 混合型原因和未知原因

表2 油气管道失效原因

Table 2 Oil and gas pipeline failure

模式类型 分 类

断裂 脆性断裂:断口以结晶状为主

延性断裂:断口以剪切状为主

疲劳断裂

应力腐蚀和氢致开裂

过量变形 过载引起的屈曲、伸长、膨胀等

外力引起的压扁

焊接引起的变形

腐蚀 内腐蚀、表面腐蚀、化学腐蚀、电化学腐蚀

机械损伤 第三方人为造成的机械损伤

2 管道失效判定方法

随着世界各国对管道失效行为的进一步研究,已经提出各种工程失效评定方法或规范。依据实际情况采用不同的失效评定方法或规范,保证失效评定的正确性。

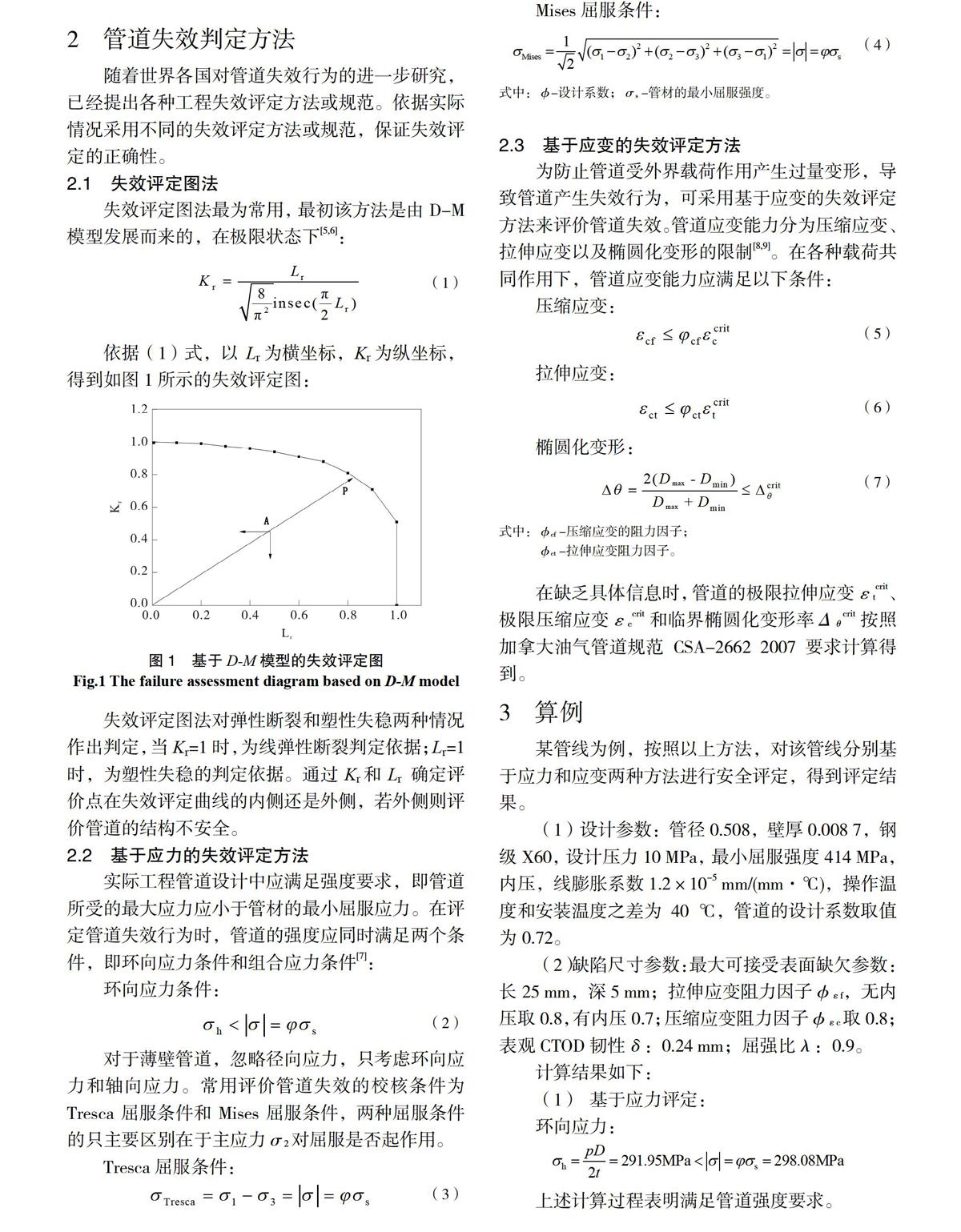

2.1 失效评定图法

失效评定图法最为常用,最初该方法是由D-M模型发展而来的,在极限状态下[5,6]:

(1)

依据(1)式,以Lr为横坐标,Kr为纵坐标,得到如图1所示的失效评定图:

图1 基于D-M模型的失效评定图

Fig.1 The failure assessment diagram based on D-M model

失效评定图法对弹性断裂和塑性失稳两种情况作出判定,当Kr=1时,为线弹性断裂判定依据;Lr=1时,为塑性失稳的判定依据。通过Kr和Lr 确定评价点在失效评定曲线的内侧还是外侧,若外侧则评价管道的结构不安全。

2.2 基于应力的失效评定方法

实际工程管道设计中应满足强度要求,即管道所受的最大應力应小于管材的最小屈服应力。在评定管道失效行为时,管道的强度应同时满足两个条件,即环向应力条件和组合应力条件[7]:

环向应力条件:

(2)

对于薄壁管道,忽略径向应力,只考虑环向应力和轴向应力。常用评价管道失效的校核条件为Tresca屈服条件和Mises屈服条件,两种屈服条件的只主要区别在于主应力σ2对屈服是否起作用。

Tresca屈服条件:

(3)

Mises屈服条件:

(4)

式中:φ-设计系数;σs -管材的最小屈服强度。

2.3 基于应变的失效评定方法

为防止管道受外界载荷作用产生过量变形,导致管道产生失效行为,可采用基于应变的失效评定方法来评价管道失效。管道应变能力分为压缩应变、拉伸应变以及椭圆化变形的限制[8,9]。在各种载荷共同作用下,管道应变能力应满足以下条件:

压缩应变:

(5)

拉伸应变:

(6)

椭圆化变形:

(7)

式中:φcf -压缩应变的阻力因子;

φct -拉伸应变阻力因子。

在缺乏具体信息时,管道的极限拉伸应变εtcrit、极限压缩应变εccrit和临界椭圆化变形率Δθcrit按照加拿大油气管道规范CSA-2662 2007要求计算得到。

3 算例

某管线为例,按照以上方法,对该管线分别基于应力和应变两种方法进行安全评定,得到评定结果。

(1)设计参数:管径0.508,壁厚0.008 7,钢级X60,设计压力10 MPa,最小屈服强度414 MPa,内压,线膨胀系数1.2×10-5 mm/(mm·℃),操作温度和安装温度之差为40 ℃,管道的设计系数取值为0.72。

(2)缺陷尺寸参数:最大可接受表面缺欠参数:长25 mm,深5 mm;拉伸应变阻力因子φεf,无内压取0.8,有内压0.7;压缩应变阻力因子φεc取0.8;表观CTOD韧性δ:0.24 mm;屈强比λ:0.9。

计算结果如下:

(1) 基于应力评定:

环向应力:

上述计算过程表明满足管道强度要求。

内压引起的管道轴向应力:

温度引起的管道热应力:

管道轴向应力和环向应力的组合应力不应大于0.72σs。

组合应力:

上述计算过程表明满足强度要求。

理论计算得到管道的环向应力和组合应力同时满足强度要求,所以管道处于安全工作状态。

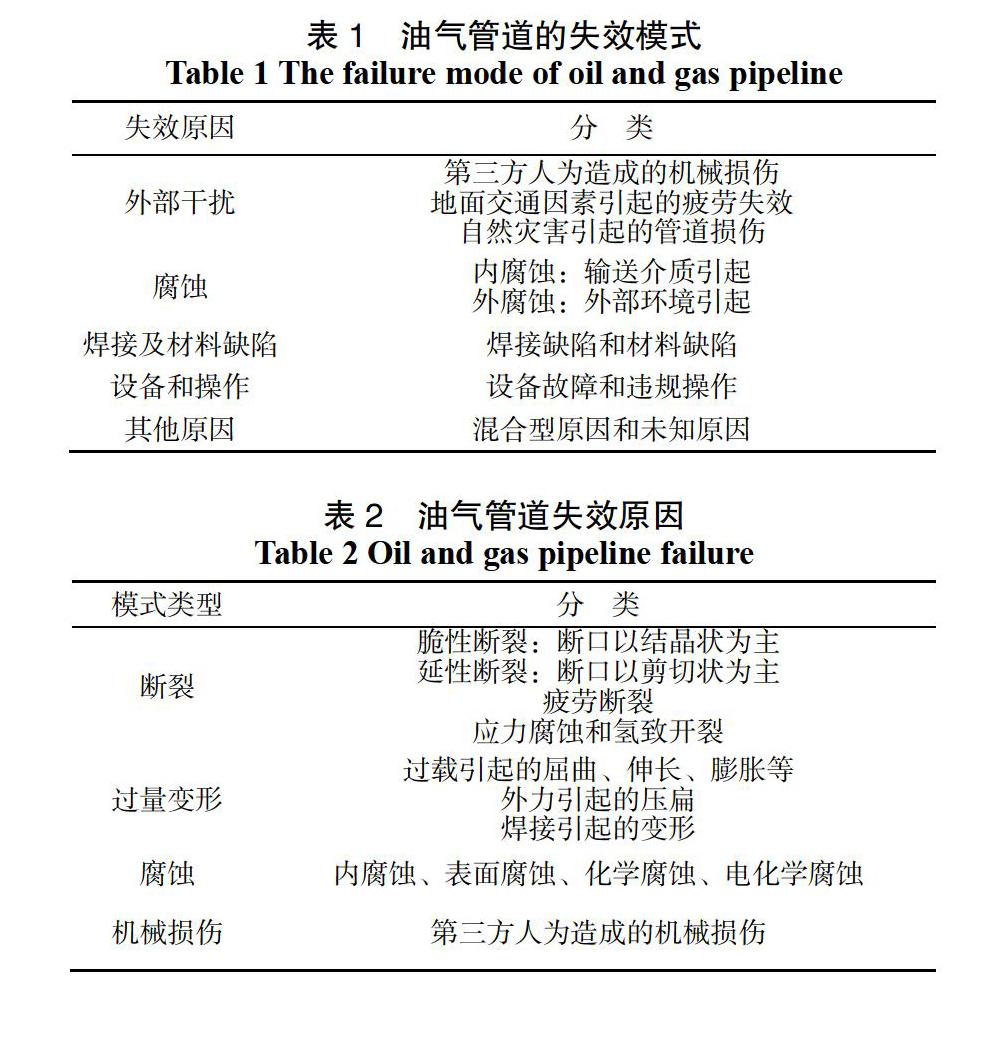

(2)基于应变评定:

应用加拿大CSA-Z662油气管道标准计算管道的极限拉伸应变和极限压缩应变,计算结果如表3所示:

表3 管道的极限应变和容许应变

Table 3 Ultimate strain and allowable strain of pipeline

应变类型 拉伸应变,% 压缩应变,%

极限应变 0.57 0.80

容许应变 0.40 0.64

基于选取的拉伸或压缩应变阻力因子,理论计算得到管道的极限应变和容许应变,应用文中介绍的基于应变的评定方法判定管道的适用情况和失效情况,得到在有内压情况下,该管线管道满足应变要求,处于适用阶段,能够继续使用。

4 结 论

针对油气管道的失效模式、失效原因,采用不同的管道失效评定方法,对管道失效作出比较准确的评价,以保证管道安全、高效运行,最大限度的减少输送费用。

分析上述三种管道失效评定方法,失效评定图法理论严格、操作简便、安全可靠,并可对线弹性断裂和塑性失稳作出判定,适用于含裂纹缺陷的油气管道。基于应力的失效评定方法在强度校核过程中,针对管道铺设所经地区等级的不同,管道设计系数取值不同。根据设计系数完成管材最小屈服应力到许用应力的计算。基于应变的失效评定方法对管材性能要求较高,需考虑拉伸强度、屈服强度等参数,因为基于应变的失效评定方法依赖于管道屈服后的受力情况。通过实际管线的参数,分别通过基于应力、应变对该管线的失效以及适用情况作出评定,结果表明管道适用,但是强度要求已经接近极限取值,在管道运行中,应采取措施实时监测,一旦达不到要求,应采取相应的措施保证管道安全运行。

参考文献:

[1]李新运,常勇,李望,等.重大工程项目灾害风险评估方法研究[J].自然灾害学报,1998,7(4):25-29.

[2]Moan T. Current trends in the safety of off shore structures [A].Proceeding of the seventh international offshore engineering conferences[C].USA, 1998: 420-427.

[3]李鹤林,李霄,吉林康,等.油气管道基于应变的设计及抗大变形管线钢的开发与应用[J].焊管,2007,30(5):5-11.

[4]姜为夷.油气管道失效与风险评估[J].中国石油和化工标准与质量,2014:112-113.

[5]帅健,于桂杰.管道及储罐强度设计[M].,北京:石油工业出版社,2006:162-165.

[6]卢黎明,胡兆吉,高劲松,等.失效评定图技术及其在含缺陷压力管道安全评定中的应用[J].石油化工设备技术,2006,27(3):51-55.

[7]帅健.管线力学[M].北京:科学出版社,2010:4-7.

[8]马明利.庆一哈输油管道腐蚀缺陷评估与补强技术研究[D].沈阳:东北石油大学,2011.

[9]周剑秋.失效评定图在含缺陷压力管道断裂评定中的应用[J].化工机械,1997,13(3):89-91.

中国成为全球钾肥新引擎

中国钾盐钾肥工业经历50多年的发展,成为继加拿大、俄罗斯和白俄罗斯之后的第四大钾盐钾肥生产国。同时,中国的钾盐钾肥研究水平也达到全球领先。中国无机盐工业协会钾盐钾肥行业分会会长李刚表示:“中国钾盐钾肥行业在全球具有举足轻重的地位和作用。在产能方面,十二五”期间,中国钾盐钾肥工业得到快速发展,到2014年底,中国共有钾肥生产企业200多家,资源型钾肥产能682万吨/年,产量553万吨(以K2O计)。目前中国钾盐钾肥已形成了科研、设计、设备制造、施工安装、生产、销售、农化服务等一套完整的工业体系,产品的市场竞争力也在不断增强。

中国地质科学院矿产资源研究所、中国工程院院士郑绵平指出,在科技方面,中国钾盐钾肥工业经过多年发展,在资源勘探开发方面打破了“中国钾资源赤贫、中国无钾可寻”的老论断。这主要是由于我们有技术和资源综合利用方面取得一系列新成果,拥有了一批具有自主知识产权的科技成果。中科院青海盐湖研究所常务副所长段东平认为,中国科学院青海盐湖研究所建所以来多次组织盐湖科考队,行程数十万公里,对全国的主要盐湖资源进行了系统深入的调查,积累了丰富的基础资料,基本摸清了中国盐湖情况,初步建立了高原盐湖成盐演化、成矿规律的理论体系。