分壁塔响应面法优化分离芳烃混合物研究

高景山 张英 薄德臣

摘 要:以Hysys软件对分壁塔分离芳烃混合物进行研究,采用Box-Behnken方法对影响分离效果的因素进行了优化,并进行了数学模型的研究,建立了以组分分离纯度为目标值,各工艺参数为因素的二次多项式模型。结果表明:进料温度和液体分配比对整体分离效果的影响显著,气体分配比对苯的分离影响显著,进料温度和液体分配比对甲苯和二甲苯分离交互作用影响显著。分壁塔分离的最优工艺条件为:进料温度122 ℃、回流比7、液体分配比0.62、气体分配比0.45。

关 键 词:分壁塔;Box-Behnken设计;数学模型

中图分类号:TE 241 文献标识码: A 文章编号: 1671-0460(2015)07-1457-04

Optimization of the Separation Process of Aromatic Hydrocarbons With Dividing Wall Column by Using Response Surface Mehtodology

GAO Jing-shan, ZHANG Ying , BO De-chen

(Sinopec Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001, China)

Abstract: Hysys software was used to simulate the separation process of aromatic hydrocarbons with dividing wall column. Based on the results of single-factor design, Box-Behnken design method was used to optimize the factors to affect the separation effect. A mathematical model was also established to predict the experiment results. The results show that feed temperature and reflux ratio have significant effect on the separation result; distribution ratio of vapor has significant effect on the separation of benzene; feed temperature and distribution ratio of liquid have significant effect on the separation of toluene and exylene.The optimum conditions are as follows: the feed temperature 122 ℃,the reflux ratio 7,the distribution ratio of liquid 0.65, the distribution ratio of vapor 0.45.

Key words: Dividing wall column; Box-Behnken design; Mathematical model

化工過程强化与过程集成技术是未来化工发展的一个方向,因为它能大幅度减少设备的体积,简化流程,降低能耗,提高效益[1,2]。在化工分离工业中,精馏是一种使用最广的分离方法,但能耗高。在能源日趋紧张的今天,研究精馏过程的节能技术极其重要。Wright(1949)第一次提出了新型的精馏装置—分壁塔或称为DWC塔(Divided Wall Column)。基于Petlyuk的理论研究,这种装置也被称为Petlyuk塔,或者完全热耦合塔[3,4]。这种DWC塔内部的精馏同常规精馏没有多大差别,不同处只在于由于这种塔结构的差异, 能够使得多股物流同时在塔内进行传质、换热,从而能在一个塔壳里完成多个常规塔序所能完成的分离任务。

本文以芳烃混合物为研究对象[5]通过使用HYSYS软件模拟,在单因素实验的基础上,采用Box-Behnken[6,7]影响分析效果的关键因素进料温度、液体分配比和气体分配比进行初步研究,得出其协同作用规律,建立并验证相关工艺数学模型,从而达到优化分壁塔的操作参数的目的。

1 分壁塔的模拟

芳烃混合物(苯、甲苯、二甲苯)的进料量为10 t/h,苯、甲苯、二甲苯之间的质量比例为:0.2:0.5:0.3,分壁塔的模拟分离流程如图1所示,物性方法选用Peng-Rob。

图1 分壁塔分离工艺

Fig.1 Separation process of dividing wall column

1.1 单因素分离模拟

考察进料温度、回流比、液体分配比和气体分配对三组分分离效果的影响,以三组分的分离纯度为考察指标,在考察某一因素对分离效果的影响时,只改变被考察因素的取值,其它因素值固定不变。

1.2 Box-Behnken实验

基于单因素的的考察结果,采用Box-Behnken响应面设计法对影响分离效果的因素进行研究和探索,以获得最优的工艺条件参数。

2 结果与分析

2.1 单因素分离模拟及影响

2.1.1 进料温度对分离效果的影响

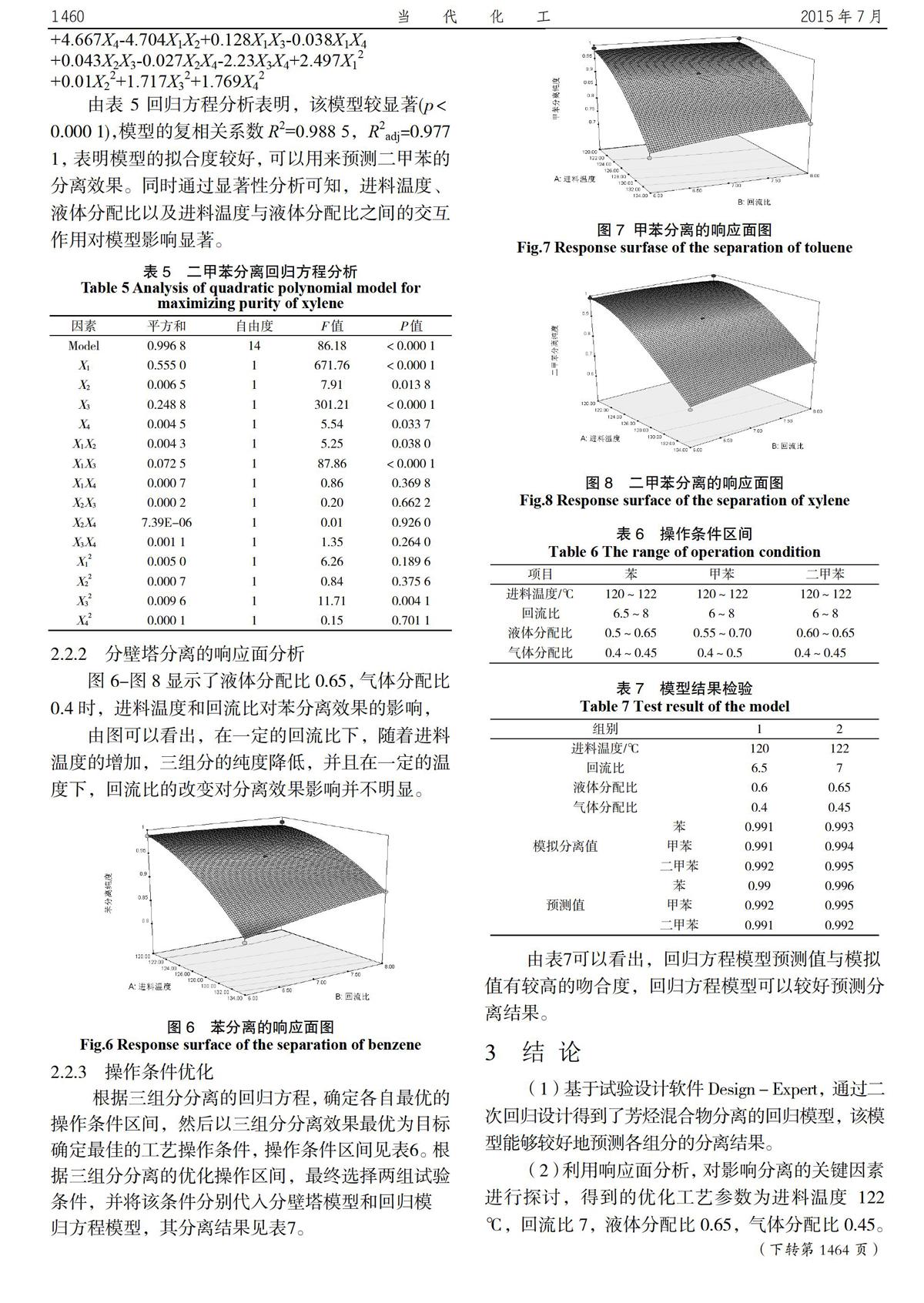

进料热状态是影响分壁塔分离效果的一个重要因素,它不仅影响到分壁塔的结构设计,还影响分壁塔的其它操作条件的设定,并且对分离效果有直接的影响。在回流比为6,液体分配为0.6,气体分配比为0.4的条件下进行分离模拟,结果见图2。

由图2可以看出,随着进料温度的上升,分离效果逐渐变差,当温度超过130 ℃时,分离效果急剧恶化,所以温度选择在120~135 ℃之间比较合适。

图2 进料温度对分离效果的影响

Fig.2 Effect of feed temperature on the separation process

2.1.2 回流比对分离效果的影响

在精馏过程中,回流比是一个重要的可控变量,回流比太小,则达不到预定的分离效果,回流比过大,虽然能达到较好的分离效果,但同时造成能耗的增加,因此应该选取一个合适的回流比来完成分离操作。设定进料温度为120 ℃,其它操作条件不变,仅改变回流比,分离结果如图3所示。

由图3可以看出,随着回流比的增加,分离效果显著改善,但当回流比超过6以后,继续增加回流比,对分离效果的影响很小,所以回流比选择在6~8之间比较合适。

2.1.3 气、液分配比对分离效果的影响

此处所指的气、液分配比均为侧线采出侧的气、液相流量与进料侧的气、液相流量之比。气、液分配比是分壁塔操作过程中一组重要的调节控制变量,不仅对分壁塔的稳定操作有着重要的影响,而且对分离结果有直接的影响。

图3 不同回流比对分离效果的影响

Fig.3 Effect of different reflux ratio on separation process

在其它条件不变的情况下,改变气、液分配比,其分离效果见图4、图5。

图4 气体分配比对分离效果的影响

Fig.4 Effect of distribution ratio of vapor on separation process

图5 液体分配比对分离效果的影响

Fig.5 Effect of distribution ratio of liquid on separation process

由图4、图5可以看出气、液分配比存在一个最优的区间,气体分配比选择在0.35~0.45之间,液体分配比选择在0.5~0.8之间比较合适。

2.2 Box-Behnken实验及数学模型的建立

选用Box-Behnken實验设计方案,采用四因

素三水平的方法,用X1、X2、X3、X4来表示影响因素,+1、0、-1代表变量的水平,按方程xi=(Xi-X0)/ΔX对自变量编码,其中xi为编码值,Xi为真实值,X0为试验中心点的真实值,ΔX为步长,分离纯度Y为响应值,实验设计见表1。

2.2.1 模型的建立及其显著性检验

利用Design Expert软件,按照表1的实验设计方案进行实验,实验结果见表2。

表1 Box-Behnken设计实验及因素水平编码表

Table 1 Leves and codes of variables chosen for Box-Behnken design

因素 编码水平

-1 0 1

进料温度/℃ 120 127 134

回流比 6 7 8

液体分配比 0.5 0.65 0.8

气体分配比 0.35 0.4 0.45

表2 Box-Behnken实验设计及结果

Table 2 Box-Behnken test design and result

序号 进料温

度/℃X1 回流

比X2 液体分

配比X3 气体分

配比X4 组分纯度

苯 甲苯 二甲苯

1 127 7 0.65 0.4 0.95 0.923 0.905

2 120 7 0.65 0.45 0.988 0.992 0.994

3 127 7 0.65 0.4 0.95 0.923 0.905

4 127 7 0.5 0.35 0.969 0.983 0.992

5 127 7 0.65 0.4 0.95 0.923 0.905

6 134 7 0.8 0.4 0.827 0.677 0.577

7 127 6 0.5 0.4 0.973 0.957 0.946

8 127 8 0.5 0.4 0.985 0.992 0.997

9 127 8 0.65 0.45 0.972 0.954 0.941

10 127 7 0.8 0.45 0.935 0.849 0.792

11 127 8 0.65 0.35 0.933 0.907 0.89

12 134 8 0.65 0.4 0.886 0.78 0.71

13 134 6 0.65 0.4 0.835 0.722 0.648

14 134 7 0.5 0.4 0.911 0.89 0.877

15 120 6 0.65 0.4 0.988 0.989 0.991

16 127 7 0.8 0.35 0.878 0.806 0.758

17 134 7 0.65 0.35 0.846 0.739 0.667

18 127 7 0.65 0.4 0.95 0.923 0.905

19 127 6 0.65 0.45 0.958 0.931 0.913

20 127 7 0.65 0.4 0.95 0.923 0.905

+4.667X4-4.704X1X2+0.128X1X3-0.038X1X4

+0.043X2X3-0.027X2X4-2.23X3X4+2.497X12

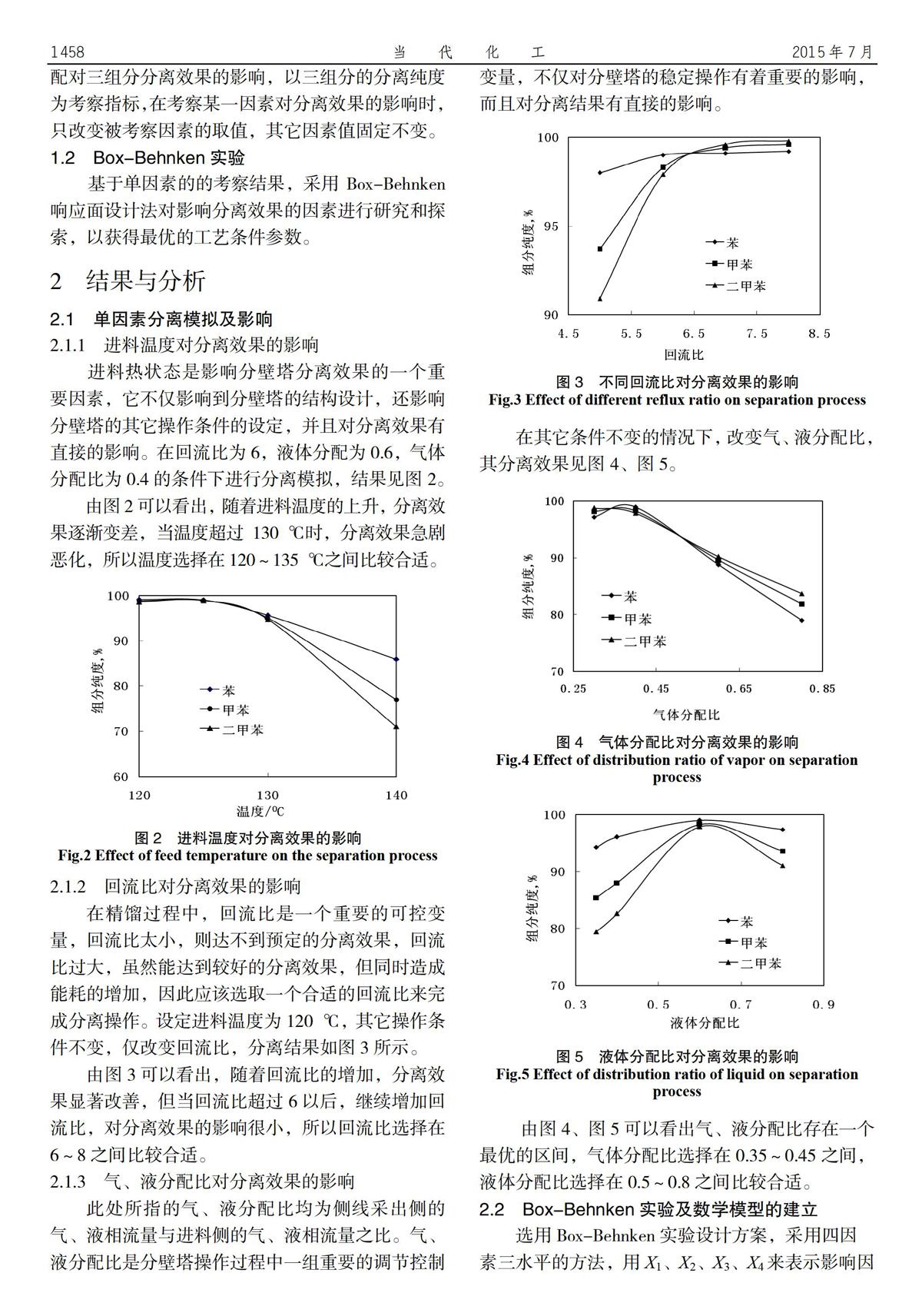

+0.01X22+1.717X32+1.769X42

由表5回归方程分析表明,该模型较显著(p<0.000 1),模型的复相关系数R2=0.988 5, R2adj=0.977 1,表明模型的拟合度较好,可以用来预测二甲苯的分离效果。同时通过显著性分析可知,进料温度、液体分配比以及进料温度与液体分配比之间的交互作用对模型影响显著。

表5 二甲苯分离回归方程分析

Table 5 Analysis of quadratic polynomial model for maximizing purity of xylene

因素 平方和 自由度 F值 P值

Model 0.996 8 14 86.18 < 0.000 1

X1 0.555 0 1 671.76 < 0.000 1

X2 0.006 5 1 7.91 0.013 8

X3 0.248 8 1 301.21 < 0.000 1

X4 0.004 5 1 5.54 0.033 7

X1X2 0.004 3 1 5.25 0.038 0

X1X3 0.072 5 1 87.86 < 0.000 1

X1X4 0.000 7 1 0.86 0.369 8

X2X3 0.000 2 1 0.20 0.662 2

X2X4 7.39E-06 1 0.01 0.926 0

X3X4 0.001 1 1 1.35 0.264 0

X12 0.005 0 1 6.26 0.189 6

X22 0.000 7 1 0.84 0.375 6

X32 0.009 6 1 11.71 0.004 1

X42 0.000 1 1 0.15 0.701 1

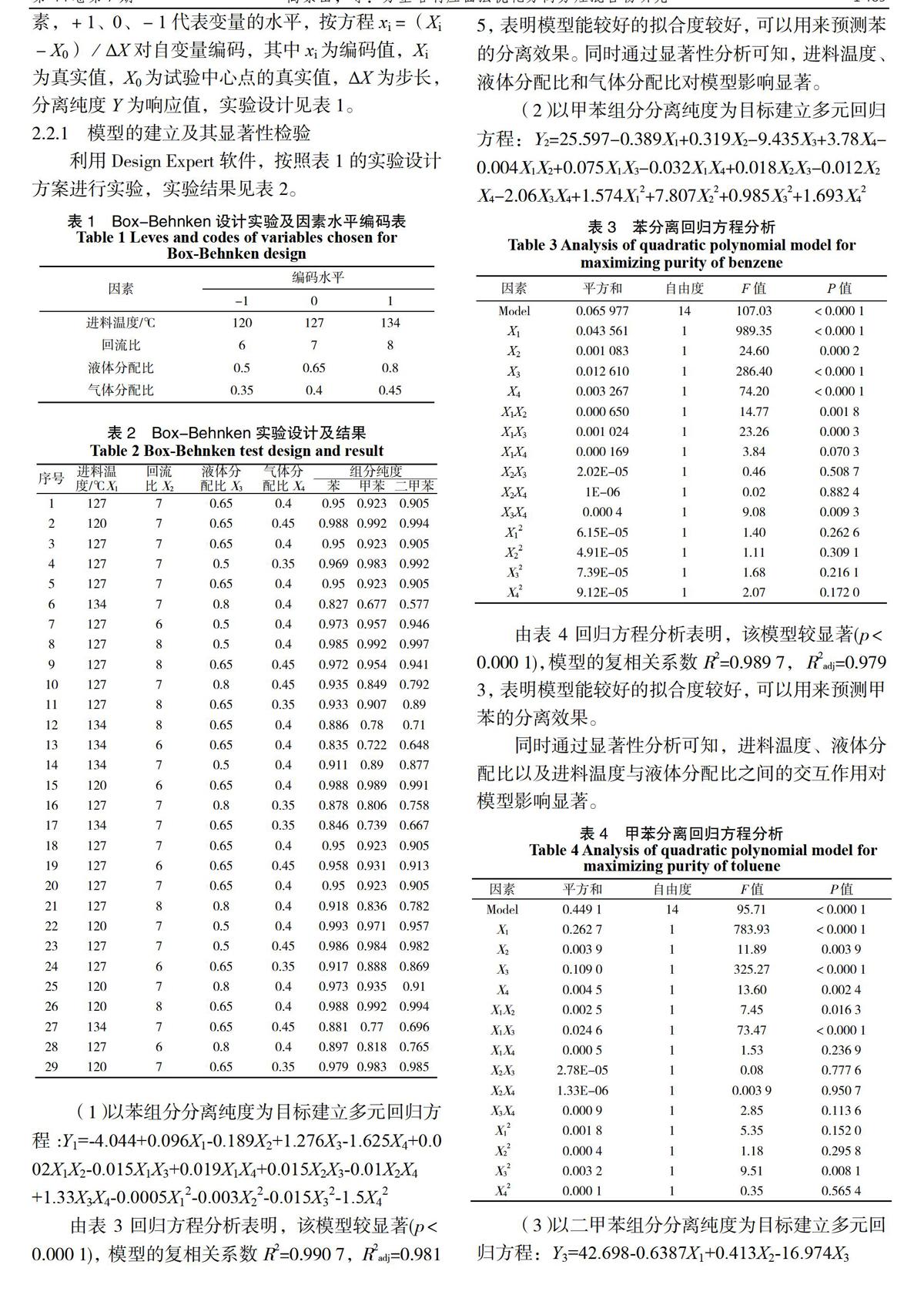

2.2.2 分壁塔分离的响应面分析

图6-图8显示了液体分配比0.65,气体分配比0.4时,进料温度和回流比对苯分离效果的影响,

由图可以看出,在一定的回流比下,随着进料温度的增加,三组分的纯度降低,并且在一定的温度下,回流比的改变对分离效果影响并不明显。

图6 苯分离的响应面图

Fig.6 Response surface of the separation of benzene

2.2.3 操作条件优化

根据三组分分离的回归方程,确定各自最优的操作条件区间,然后以三组分分离效果最优为目标确定最佳的工艺操作条件,操作条件区间见表6。根据三组分分离的优化操作区间,最终选择两组试验条件,并将该条件分别代入分壁塔模型和回归模

归方程模型,其分离结果见表7。

图7 甲苯分离的响应面图

Fig.7 Response surfase of the separation of toluene

图8 二甲苯分离的响应面图

Fig.8 Response surface of the separation of xylene

表6 操作条件区间

Table 6 The range of operation condition

项目 苯 甲苯 二甲苯

进料温度/℃ 120~122 120~122 120~122

回流比 6.5~8 6~8 6~8

液体分配比 0.5~0.65 0.55~0.70 0.60~0.65

气体分配比 0.4~0.45 0.4~0.5 0.4~0.45

表7 模型结果检验

Table 7 Test result of the model

组别 1 2

进料温度/℃ 120 122

回流比 6.5 7

液体分配比 0.6 0.65

气体分配比 0.4 0.45

模拟分离值 苯 0.991 0.993

甲苯 0.991 0.994

二甲苯 0.992 0.995

預测值 苯 0.99 0.996

甲苯 0.992 0.995

二甲苯 0.991 0.992

由表7可以看出,回归方程模型预测值与模拟值有较高的吻合度,回归方程模型可以较好预测分离结果。

3 结 论

(1)基于试验设计软件Design-Expert,通过二次回归设计得到了芳烃混合物分离的回归模型,该模型能够较好地预测各组分的分离结果。

(2)利用响应面分析,对影响分离的关键因素进行探讨,得到的优化工艺参数为进料温度122 ℃,回流比7,液体分配比0.65,气体分配比0.45。

(下转第1464页)