埋地热油管道弯管处应力破坏研究

李雷雷 姜文全 刘洋 任建民 李依

摘 要:近年来,埋地热油管道弯管漏油事件时有发生,反映出管道的原始设计、施工等方面存在不足。为使埋地热油管道安全稳定运行,在给定位移载荷的作用下,对弯管各部位的应力的变化情况进行模拟分析,得出了导致弯管失效漏油的过大应力位置和弯管角度对应力的影响,并提出了改进措施,从而为防止发生埋地管道泄漏事故的研究奠定基础。

关 键 词:埋地管线;弯头;应力;有限元方法;失效

中图分类号:TE 832 文献标识码: A 文章编号: 1671-0460(2015)07-1519-03

Study on Stress Failure of Elbow of Buried Heated Oil Pipeline

LI Lei-lei,JIANG Wen-quan,LIU Yang,REN Jian-min,LI Yi

(Liaoning Shihua University, Liaoning Fushun 113001, China)

Abstract: In recent years, the leakage accident of elbow of buried oil pipeline oil occurs frequently, which reflects that the original design, construction and other aspects of pipeline are defective. In this paper, in order to ensure safe and stable operation of buried oil pipeline, under the action of a given displacement load, the change of the stress of each part on the elbow was simulated, the excessive stress position to cause failure of oil pipe was determined as well as effect of bend angle on the stress, and improvement measures were put forward so as to prevent the buried pipeline leakage accidents.

Key words: Buried pipe; Elbow; Stress; Finite element method; Failure

近幾年,埋地输油管线泄漏事故时有发生,反映出该管道的原始设计、施工等方面存在某些薄弱环节[1]。为使埋地热油管道安全稳定运行,必须对该管道的应力状态进行评估[2-4]。结合现场条件,对弯头在给定位移载荷(应变载荷)的作用下,对不同截面位置处的应力-应变进行了测试,同时采用ANSYS模拟手段对弯管各部位的应力的变化情况进行了分析,得出了导致弯管失效漏油的可能原因,从而达到防止类似事故的再次发生。

1 热应力理论基础

1.1 传热理论

由热力学第一定律得:

式中:Q—热量;

W—作功;

—系统内能;

—系统动能;

ΔPE—系统势能。

热油管道系统中:ΔKE=ΔPE=0; , 则: ;对于稳态热分析: ,即流入系统的热量等于流出的热量。

热传导遵循付里叶定律: ,式中 为热流密度(W/m2), 为导热系数(W/m-℃),“-”表示热量流向温度降低的方向。

1.2 管道应力理论Δ

在极坐标系中,应力平衡方程为:

对于各向同性的管道材料, 平面应力条件下的物理方程为:

几何方程为:

相容方程:

热油管道及保温层的应力状态满足以上四个平面弹性问题基本方程[7]。

2 整段管道热应力分析

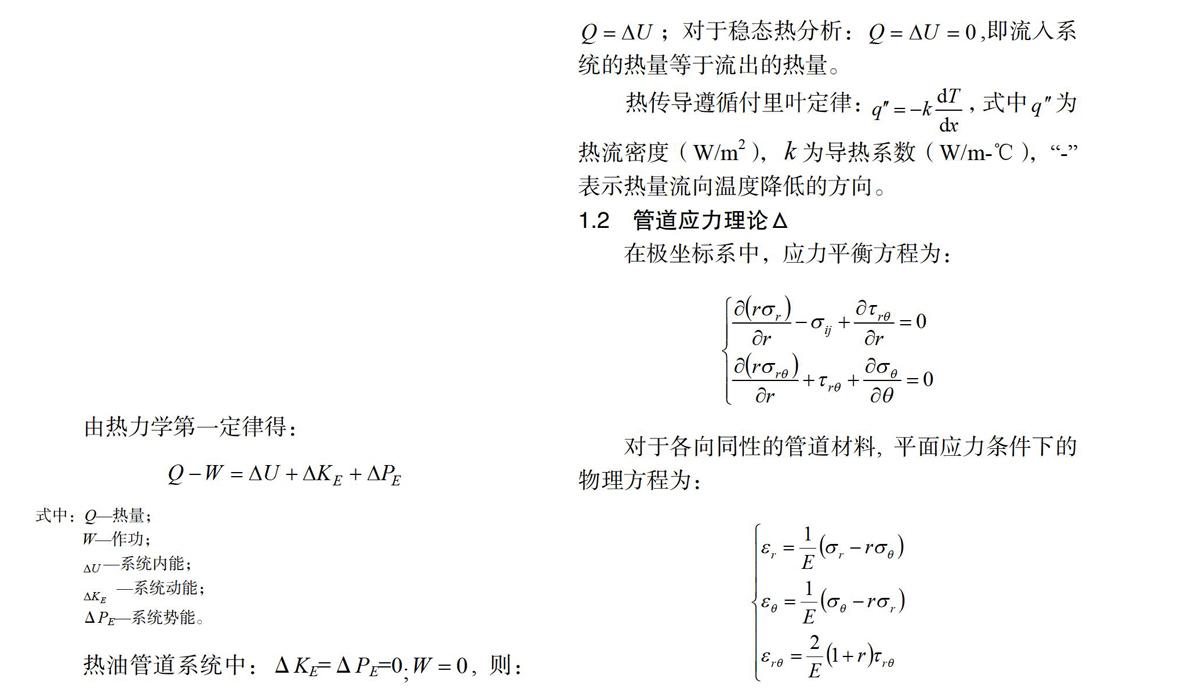

应用ANSYS软件,对图1(a)中埋地管道进行结构热应力耦合分析。其中锚固墩简化成固定约束,管线内表面温度为80 ℃,其热膨胀系数为1.2×10-5/℃;保温层外表面温度为10 ℃,其热膨胀系数为18×10-5 ℃;管道与保温层之间主要以热传导传热,土壤影响简化为保温层外表面约束。施加以上边界条件对该段管道模拟得到应力分布云图(见图1(b)),结果表明:在热-结构耦合作用下,埋地热油管道弯管出应力值偏高,最高应力值达到262 MPa,小于管材的屈服极限320 MPa,理论上弯管不会泄漏。

(a)埋地热油管道施工图

(b)热油管道模拟图

图1 埋地热油管道图

Fig.1 Graph of buried hot oil pipeline

3 热膨胀推力对不同角度弯管的应力影响

通过以上对整段管道进行应力分析及结合管道破坏现场资料可知,在弯管上的应力大于管道其他位置的应力,并且管道现场小角度弯管偶有漏油现象发生。为找到弯管泄漏真实应力,在热膨胀推力作用下对不同角度弯管模拟分析。

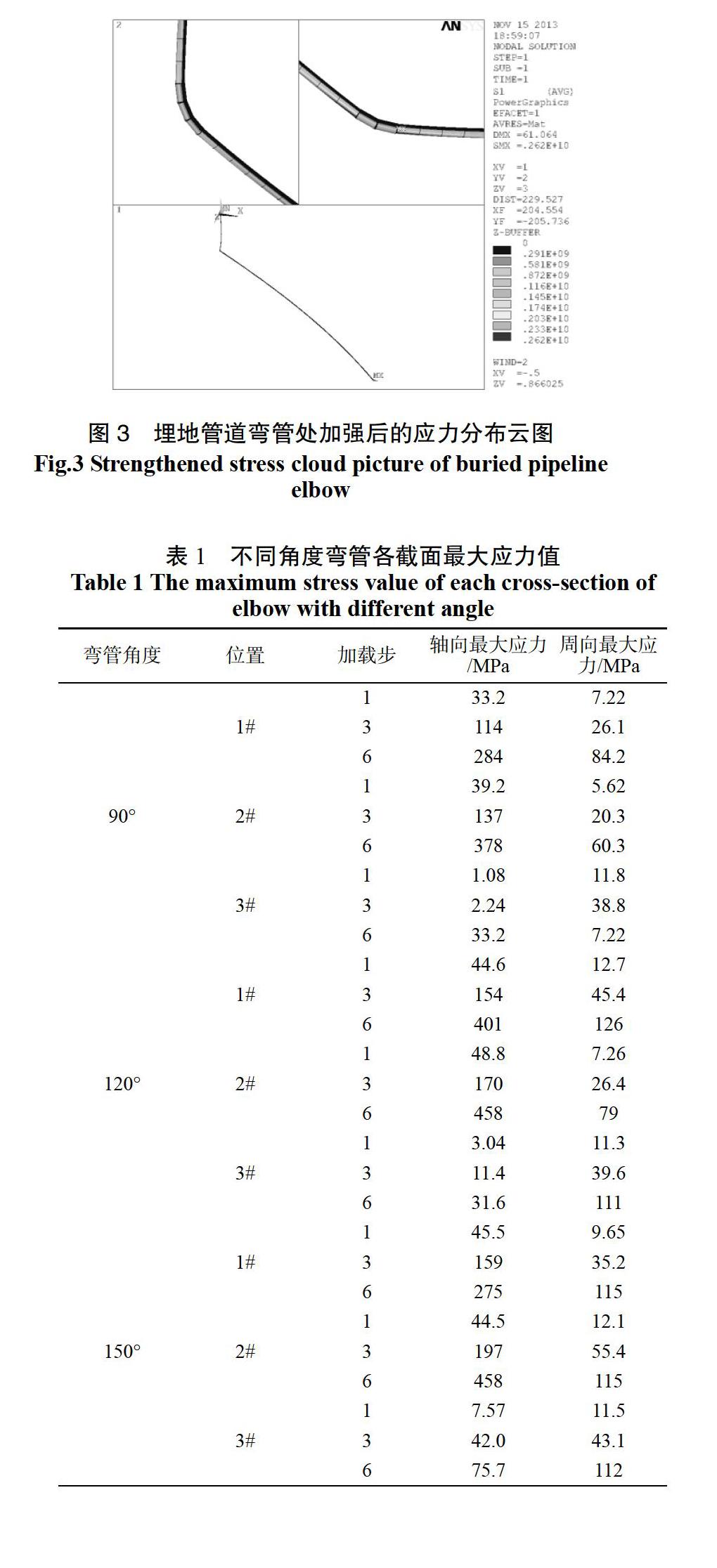

3.1 弯管应力分析模型

依据现场实测弯管的结构尺寸进行建模,采用solid45号单元,沿壁厚方向分成3个单元,长度方向单元长度为10 mm,环向方向单元长度为5 mm,单个管线大约划分了35 000个单元,节点大约50000个。其边界条件为下端面固定,在上端面施加位移载荷。在划分网格之前在前述测应变的弯管位置预先设置截面,方便后续提取数据。为进行模拟管道热膨胀所产生的推力对弯管应力的影响,分别模拟90°、120°、150°弯管铅直压缩过程,总压缩量为100 mm,将总载荷分成6步进行计算;求得1#、2#、3#位置的轴向和周向应力分布状态及最大应力值。(见图2)。

(a)90°弯管 (b)120°弯管 (c)150°弯管

图2 模型网格划分

Fig.2 Grid model division

3.2 弯管应力分析结果及讨论

对90°、120°、150°弯管施加载荷及边界条件,模拟加载到1、3、6步时,分别提取不同角度弯管上个截面的轴向和轴向应力(见表1)。

通过以上数据分析可知,弯管上的轴向应力总大于周向应力,最大应力出现在弯管的肘部(即2#截面处),其外表面为最大拉应力,内表面为最大压应力;在弹性范围内对不同角度弯管间每一步的应力比较得出,90°弯管上的肘部应力值最大,其次120°弯管,150°弯管最小。可见,在热膨胀所产生的推力作用下,弯管肘部出现最大弯曲应力,弯曲应力随弯管角度的增加而减小。

4 改进措施

4.1 小急弯改大慢弯

当管道走向发生改变时,在场地允许的情况下,采用大曲率半径弯管(相当于同一曲率下的多个大角度弯管构成的小角度弯管)来改变管道走向,从而降低弯管肘部最大应力值,即改小急弯为大慢弯。

表1 不同角度弯管各截面最大应力值

Table 1 The maximum stress value of each cross-section of elbow with different angle

弯管角度 位置 加载步 轴向最大应力/MPa 周向最大应力/MPa

90° 1# 1 33.2 7.22

3 114 26.1

6 284 84.2

2# 1 39.2 5.62

3 137 20.3

6 378 60.3

3# 1 1.08 11.8

3 2.24 38.8

6 33.2 7.22

120° 1# 1 44.6 12.7

3 154 45.4

6 401 126

2# 1 48.8 7.26

3 170 26.4

6 458 79

3# 1 3.04 11.3

3 11.4 39.6

6 31.6 111

150° 1# 1 45.5 9.65

3 159 35.2

6 275 115

2# 1 44.5 12.1

3 197 55.4

6 458 115

3# 1 7.57 11.5

3 42.0 43.1

6 75.7 112

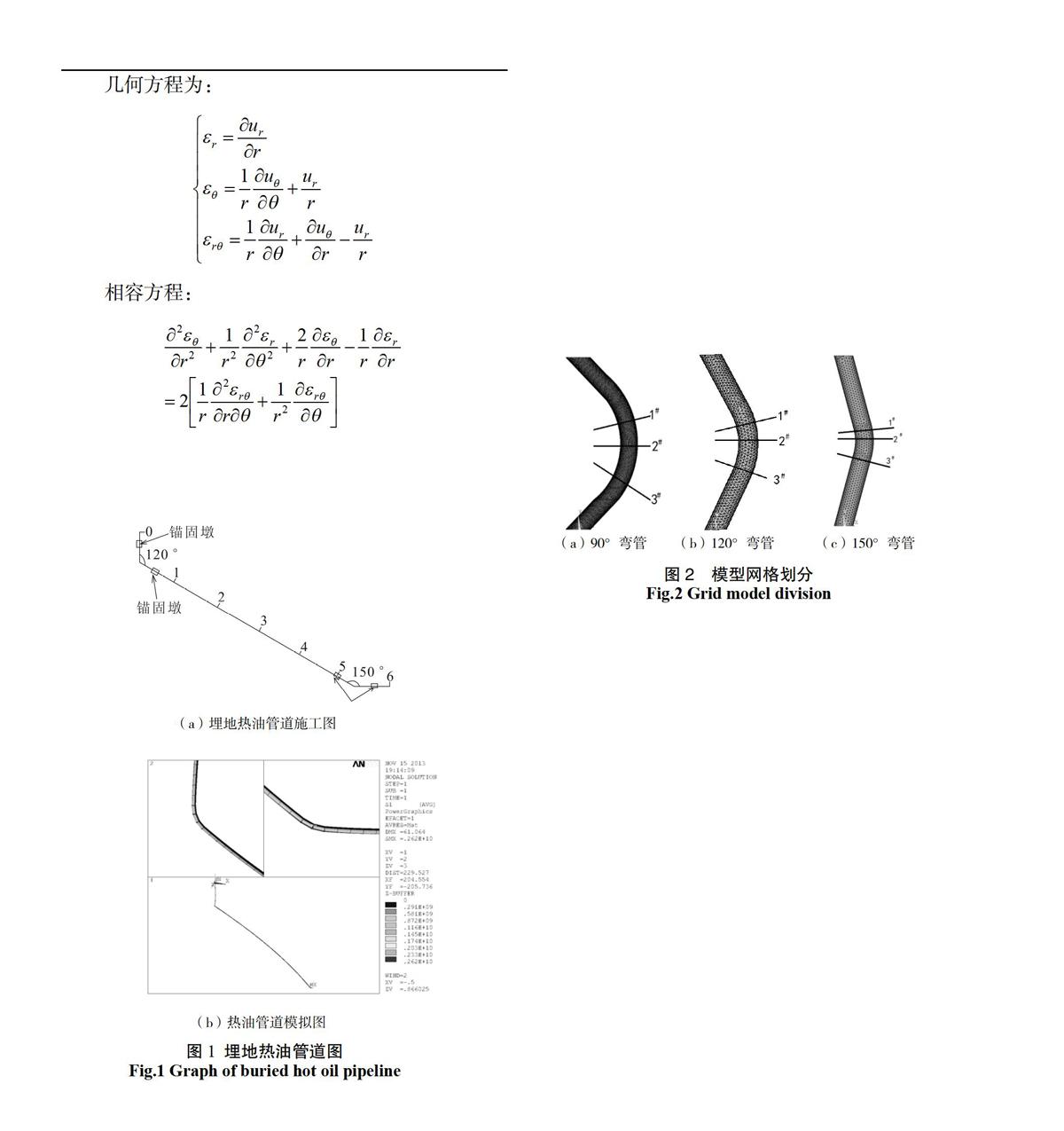

4.2 彎管肘部局部加强

为减小弯管上的应力,将图1中的弯管外用等壁厚弯管加强,模拟得到图3 埋地管道弯管处加强后的应力分布云。比较图1和图3的弯管被加强前后应力分布,弯管上的应力有明显的减小,120°弯管上的最大应力由原来的203 MPa减小为116 MPa,150°弯管上的最大应力由原来的262 MPa减小为145 MPa。由此可见通过对弯管肘部厚度的增加,可以提高该位置的强度,从而降低弯管肘部的应力值。

4.3 合理改变锚固墩位置

通过合理地改变锚固墩的位置可改变锚固墩对管道及弯管所产生的推力,从而降低弯管处的弯曲应力。

图3 埋地管道弯管处加强后的应力分布云图

Fig.3 Strengthened stress cloud picture of buried pipeline elbow

5 结 论

通过埋地热油管道整体及弯管部位应力分析,得出如下结论:

(1)管道在设计之初总体应力水平并不超标,到在弯管部位应力值偏高。

(2)在热膨胀所产生的管道推力作用下,同一曲率半径下的不同角度弯管肘部的大应力值明显不同,小角度的弯管肘部的应力值大。

(3)通过改变弯管角度,使“小急弯”改成“大慢弯”,增加弯管厚度及合理布置锚固墩等措施,可降低弯管处的应力极值,从而减少或避免管道中弯管处泄漏的可能。

参考文献:

[1]刘晓晴,胡玮.用安全系统工程法解决储罐出入口管线应力问题[J].当代化工,2014,33(1) : 40-42.

[2]杨武.埋地油气管线应力腐蚀破裂研究的一些新进展[J].腐蚀与防护,2003,24 (11):461-457.

[3]柳春光,冯晓波.连续埋地管线沉陷情况下可靠度分析[J].大连理工大学学报,2011 , 51 (4):581-586.

[4]刘鹏飞,郑津洋,孙国有.内压和振动载荷联合作用下埋地管线疲劳寿命评估[J].机械强度,2010,32(1):125-129.

[5]余伟炜,高炳军等.ANSYS在机械与化工装备中的应用[M].北京,中国水利水电出版社,2006:277-305.

[6]刘国庆,杨庆东.ANSYS工程应用教程[M].北京:中国铁道出版 , 2003:213-233.

[7]刘玉岚,王彪,王殿富.塑料封装集成电路结构热应力分布的解析解[ J].应用数学和力学,2003,24 (2):138- 145.