复杂环境下的盖挖逆筑法施工技术

杨杰 王业强 吴进勇

摘要:目前盖挖逆筑法在国内建筑行业得到广泛应用,恰到好处的解决了多种复杂环境下的地下结构施工。长沙地铁1号线黄兴广场站位于长沙市黄兴路步行街,商业繁华,人流量大,场地狭小,建筑密集。此文以黄兴广场站为载体,剖析盖挖逆筑法施工技术,希望为类似工程建设提供参考。

关键词:复杂环境,地下结构;盖挖逆作法

正文:

1工程概况

黄兴广场站是长沙地铁1号线中间站,全长217.4m,标准段宽度18.7m,为地下两层9m无柱岛式站台车站,顺黄兴路步行街南北向布置。

步行街道路宽仅20m,两侧均为2~9层沿街商铺及商场,是长沙市最为繁华的商业区域,管线密布,公共设施多,人流量大,场地狭小,建筑密度高度集中。

2工程特点

2.1车站主体采用盖挖逆筑法施工

车站施工需挖掘大坑,长217.4m,宽18.7m,深18.35m,受地理位置和地质情况的影响,车站两端采用明挖法施工,中间175m采用全盖挖逆筑法施工。盖挖逆筑法施工工序:围护结构施工开挖顶板土方浇筑盖挖段顶板混凝土顶板回填覆土、恢复路面开挖中层土体浇筑盖挖段中板混凝土浇筑负一层盖挖段侧墙混凝土开挖下层土体浇筑盖挖段底板混凝土浇筑负二层盖挖段侧墙混凝土明挖段结构施工

从社会影响方面考虑,盖挖逆筑法施工最先施工顶板,可尽早恢复路面还路于民,减少了车站施工对周边环境、交通、管线和公共设施的破坏,大大降低了扬尘和噪音污染,创造了良好的社会影响和经济效益;从施工本身考虑,盖挖逆筑法施工巧妙的將地面施工转化为地下施工,使施工不受季节影响,暴晒、雨雪等恶劣天气可照常施工;从结构安全考虑,盖挖逆筑法施工将基坑土方从上而下分成多层开挖,且同步进行梁、板结构施工,降低了基坑开挖深度,及时施做的梁、板具有较大的支撑刚度,同时起到支撑作用,相对其他工法更好的控制了地层位移,使车站本体施工过程中更加安全、稳定。

2.2车站围护与主体结构采用永久叠合结构

车站围护结构施工期间,在地下连续墙钢筋笼内准确预埋主体梁板主筋和侧墙拉结筋。后期施做主体期间,将梁板主筋和侧墙拉结筋分别与预埋筋连接,使地下连续墙与主体结构通过钢筋连接叠合成统一整体,两者之间形成剪力传递。

从受力角度分析,车站围护与主体结构采用叠合结构,使得主体结构梁、板、侧墙与连续墙之间实现剪力传递。地下一层土方开挖期间,盖挖逆筑法最先施工的顶板及覆土产生的荷载,可直接由连续墙进行承重;地下二层土方开挖期间,上一层主体结构侧墙及中板产生的荷载,同样可直接由连续墙进行承重。

2.3车站主体采用无柱岛式结构

车站全长217.4m,标准段宽度18.7m,为地下两层9m无柱岛式站台车站。

从建筑空间受限角度分析,步行街道路宽仅20m,车站标准段宽度18.7m。受站台和轨道最低宽度要求限制,仅可采用无柱岛式结构车站,采取加大主梁尺寸和配筋的方法进行布置。

3工程难点

3.1车站地理位置的复杂性

车站地处长沙市黄兴路步行街,步行街道路宽仅20m,两侧均为2~9层沿街商铺及商场,是长沙市最为繁华的商业区域,管线密布,公共设施多,人流量大,场地狭小,导致协调、组织难度极大。且所在地建筑密度高度集中,部分连续墙建筑上空受限,钢筋笼无法整体入槽。

3.2车站地质条件的复杂性

车站场地内的地层从上至下主要为:人工填土、杂填土、粉质粘土、粗砂、卵石、强风化泥质粉砂岩、中风化泥质粉砂岩、砾岩等。地下水类型主要为孔隙潜水,地下水位埋深为5.29~ 5.71m。主要含水层为厚度5~11m的砂卵石层,该层顶面埋深介于地表下4.90~8.80m。车站所在地地质情况地下水位高、含厚层砂卵地层(约5~11m),该类地层具有典型的高渗透性、低自稳能力的力学特点,施工过程中稍有不慎就易造成槽壁坍塌,导致地下连续墙成槽困难等问题。而黄兴广场站周边,建筑物密集,离基坑最近的建筑物仅2m余,一旦出现连续墙槽壁失稳,将对周边建筑物安全造成极大的安全问题。

3.3车站施工工艺的复杂性

车站主体采用盖挖逆筑法施工,围护结构与主体结构采用叠合结构,导致围护结构和主体结构预埋件数量大、精度要求高;且盖挖土方开挖的转化为地下施工,施工组织投入大、难度高;其次先浇筑上、下板,后浇筑上下板之间的侧墙,导致侧墙顶部混凝土难以浇筑密实的技术难题;再者,顶板和中板均受工艺影响,在原状土上完成,后期极易外观质量问题。

4针对技术难题采取的措施和研究解决办法

4.1针对现场周边上空受限,钢筋笼无法整体吊装入槽的难题,自主研发了钢筋笼借位入槽、槽内移笼的方法

车站所在地建筑密度高度集中,部分连续墙建筑上空受限,桩位正上方存在永久性建筑物离地面仅8.3m,钢筋笼(长21m)无法整体入槽。

为确保施工安全和缩短施工时间,自主研发了钢筋笼借位入槽、槽内移笼的方法,即采用横向分节钢筋笼设置咬合钢筋,采取“〈”“〈”形式咬合,保证钢筋笼咬合搭设质量和整体性,减少槽内移笼距离,取得了良好的社会经济效益。相比较与竖向分节方法,采用槽内移笼施工技术,完成6m连续墙钢筋笼入槽仅需2~4h,单幅入槽时间可节约20~24h,大大缩短了施工时间,有效保证了施工质量,降低了安全风险。黄兴广场站西侧受“W”建筑物影响的12.5m连续墙,较原计划提前4d完成,共计节约人工、材料、机械费成本约10万元。

4.2针对盖挖土方开挖难题,优化方案和开挖顺序

车站逆作段分为两部分开挖,顶板以上土方明挖,地下一、二层采用土方盖挖。

逆作段土方开挖在车站两端留置吊出口,从两端吊出口往中间对挖,直至将单层土方开挖完成,开挖土方从吊出口外运。

4.3针盖挖逆筑法车站对围护结构和主体结构预埋件数量大、精度要求高的难题,研究采用接驳器,并以毫米误差控制吊筋长度进行定位

盖挖逆筑法车站在施工地下连续墙期间,对钢筋笼加工和下放精度要求高。

钢筋笼加工制作过程中,预埋好侧墙拉结筋及梁、板主筋。预埋梁、板主筋连接端安装接驳器,接驳器与连续墙钢筋笼间焊接固定,端头露出连续墙钢筋笼约3cm,内部上满黄油并盖上专用盖保护。

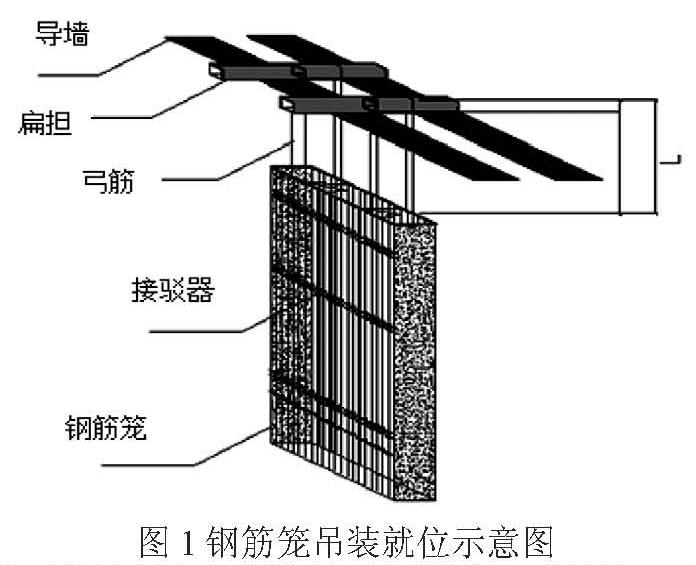

钢筋笼下放过程中,钢筋笼顶部设置U形吊筋,采用钢扁担穿过吊筋进行钢筋笼吊装就位。每一幅连续墙钢筋笼吊装入槽前,测量出导墙顶面标高,按式(4.3-1)计算确定吊筋长度并调整好。钢筋笼入槽后,将钢扁担安放在导墙顶面上,根据导墙上标识的水平分幅线,调整钢筋笼水平位置,进行钢筋笼就位,钢筋笼吊装就位见图1。

4.4针对盖挖逆筑法车站侧墙顶部混凝土难以浇筑密实的技术难题,研究并采用了带溜槽口的移动式侧墙模板台车

通过同步施工顶板及顶板下方、中板及中板上下方部分侧墙混凝土,形成中间段侧墙混凝土浇筑口,并采用带溜槽口的移动式侧墙模板台车,进行侧墙混凝土浇注,形成了建筑密集区地铁车站逆作法主体结构叠合墙施工工法,移动式模板台车见图2。实践证明,该工法技术可靠,操作简便,提高了工效。黄兴广场站采用该项施工技术,较原计划安排减少施工时间约为100d,累计节约成本约200余万元,期间未发生任何安全质量事故。

顶板与内衬墙浇筑采用漏斗法浇筑:将先浇段内衬墙的下方内侧做成25°的倒角,在后浇段内衬墙的上部设置20cm高的漏斗形状,当混凝土浇筑到此高度时,依靠浇筑压力和振动器将混凝土缝隙填充密实,待漏斗部分的混凝土硬化后,将表面修平整。

4.5针对盖挖逆筑法车站顶板和中板采用地膜施工后,外观质量控制难度大的问题,采用铁皮隔离脱模的技术

车站主体采用盖挖逆筑法施工,顶板和中板在原状土上施工地膜,在地膜上完成钢筋和混凝土施工,由于地膜和板之间粘结难以脱模,后期极易外观质量问题。

为保证顺利脱模,可在地膜上铺设一层薄铁皮,造价低,且脱模后外观质量可观。

5施工效果及应用前景

5.1施工效果

长沙市轨道交通1号线一期工程黄兴广场站所属地理环境位置复杂,对施工技术和管理水平要求极高。

车站施工过程中,我们通过施工实践对地质环境进行分析和施工关键技术进行科研攻关,其中地下连续墙旋挖钻引孔成槽施工工法获得山西省省级工法,盖挖逆筑地铁车站叠合墙施工工法获得湖南省省级工法,地下连续墙钢筋笼槽内移笼获得中铁十二局集团三级工法,移动侧墙模板台车、用与地下连续墙工字钢接头的刷壁装置、钢筋接头专用接驳器等获得实用型专利发明,形成了系统的建筑密集区富水砂卵地层地铁车站施工关键技术。

5.2应用前景

当前,我国正处在城市建设的高速发展时期,城市规模日益扩大,城市基础设施建设要求也日益提高,为解决城市用地紧张、交通拥堵等矛盾,城市地下空间的开发与建设已被公认为最有效途径,越来越多的城市地下空间工程将被开发,其中城市轨道交通建设就是其最为重要的内容之一。今后大规模的城市轨道交通建设,必然使得新建项目所处的工程环境更加复杂,所遇到相关技术问题也更加突出。

复杂环境下的盖挖逆筑法施工,可有效解决该地层环境条件下城市地下工程的安全建设难题,对未来诸多复杂环境地下工程的建设开发提供技术支撑和示范,将产生显著的社会经济效益,对类似工程的建设具有极其深远的影响。复杂环境下的盖挖逆筑法施工技术不仅具有重要的现实意义,更具有极大的推广应用前景。

参考文献

[1]王元湘.我国首次用盖挖逆作法修建的地铁车站[J].地铁与轻轨,1994年01期

[2]邵根大.地下车站施工采用盖挖逆筑法[J].北京:现代城市轨道交通,2004.2

[3]曾令标.地铁车站盖挖逆筑法施工技术研究[M].成都:西南交通大学出版社,2000

[4]劉志华,周山.地下连续墙施工技术难点的分析及处理措施[J].葛洲坝集团技术,2007(9)

[5]蒋曙杰.逆作法施工在城市地下空间开发中的应用及发展前景述评[J].建筑施工,2004年04期