隧道施工围岩变形破坏的数值模拟研究

刘萍

【摘要】由于地质环境的复杂性与不可见性、施工条件的可变性以及地下围岩结构的多样性,使得人们对于隧道工程稳定性的认识、评判和维护存在一定的局限性。另外,大多数围岩都存在不同程度的裂隙,围岩内部裂隙的扩展破坏是隧道围岩变形破坏的根本原因之一。本文借助于PFC颗粒流分析软件分析了含有裂隙的隧道围岩在外部荷载作用下的变形破坏的过程特点与空间模式。

【关键词】围岩;裂隙岩体;变形破坏;数值模拟

1 前言

随着人们对地下空间的大力开发,隧道工程得到了越来越广泛的发展,但是,由于地下围岩是一种隐蔽性介质,使隧道工程施工存在大量不确定性因素,随着隧道开挖的推进,开挖面附近的围岩受到不同程度的扰动,开挖完成后,由于围岩的流变特性,隧道围岩的应力重分布持续时间长,围岩的变形持续时间也相对较长。如果不了解隧道围岩的变形规律,就无法选择恰当的支护时机和支护方式,从而会发生隧道坍塌事故。隧道开挖过程中存在很多不确定性因素,这些不确定性因素以各种风险的形式干扰着施工的顺利进行,由于这些风险无法用传统的经验公式法、理论计算法进行求解,因此研究人员只有借助一些数值分析软件来进行模拟计算,以此来进行类比推理施工现场围岩的扰动变形情况。可以说,运用数值模拟法来探索隧道围岩内部的变形相对于其他方法来说比较直接有效,这也被许多工程实践所证明。

PFC是颗粒流分析程序(Particle Flow Code)的简称,它是一种高级非连续介质程序,其基本原理是采用数值方法将物体分为有代表性的数百个颗粒单元,从介质的基本粒子结构角度考虑介质的基本力学特性, PFC中的颗粒为刚性体,颗粒之间的力学关系非常简单,即牛顿第二定律,颗粒之间的接触破坏可以为剪切和张开两种形式。在PFC计算中,不需要给材料定义宏观本构关系和对应的参数,而定义它们的是颗粒的几何和力学参数,如颗粒级配、剛度、摩擦力、粘结介质强度等微力学参数。

2参数选取

PFC建模颗粒半径越小越接近实际情况,但是也要综合考虑计算机的运算能力,粒径越小颗粒数量就越多,从而计算耗时就会特别长。本文刚开始选择PFC3D 建立的数值模型尺寸为10×10×10cm,最小颗粒尚难以达到1mm,数值模型中最小颗粒半径2mm,最大半径4mm,平均半径3mm,就这样生成数值试件也要近30分钟,计算平衡过程就更缓慢了。立足现有条件,最终将模型改为 PFC2D 数值模型。这样模型粒组可以达到0.4-0.8mm量级,尺寸10×10cm,颗粒数7427个。

3计算模型

本文借助于PFC颗粒流分析软件进行分析,选取含有单条裂隙岩样模型、完整岩样开挖隧道模型和含裂隙岩样开挖隧道模型三种工况进行对比分析。

3.1单裂隙岩样单轴压缩下的变形破坏

试样含1条裂隙,分0°、30°、45°、60°和90°五种工况进行模拟,裂隙长度为35mm,宽度为1mm,研究裂隙角度变化对试样破坏的影响和裂隙破裂裂纹的分布规律。

当裂隙长3.5cm时改变裂隙角度后得到的试样的单轴抗压强度和起裂应力绘图如图1-1所示。

根据断裂力学知识,预制裂隙倾角取值接近于0°或90°时,裂隙试样的单轴抗压强度接近于完整材料的强度值,并从两边向裂隙倾角为(90°-φ)/2时强度成近似三角函数关系递减靠近(φ为内摩擦角)。在本次数值模拟中,完整试样的单轴抗压强度为0.137MPa,在0°和90°时分别为0.124MPa和0.129MPa,接近0.137MPa,裂隙角度在45°时试样单轴抗压强度最小约是0.099MPa。对比以上两图可以看出,不同裂隙角度下试样的单轴抗压强度和起裂荷载变化趋势几乎一样,只是30°裂隙试样比45°裂隙试样起裂应力小,但是单轴抗压强度却比它大。

3.2 完整岩样开挖隧道

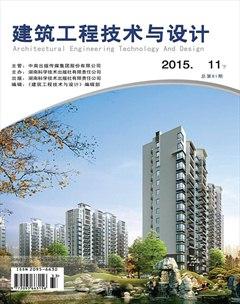

试样边长10cm,隧道直径3cm,进行定性分析,隧道模型单轴压缩结束后连接断裂分布如图1-2所示。

通过观察完整岩样开挖隧道后在加载过程裂纹发展破坏过程可以发现,随着荷载的施加,裂纹首先在隧道右下角和左上角出现并扩展,随后出现较多裂纹的是试块右上角。

3.3 含45°裂隙岩样隧道开挖单轴压缩数值试验

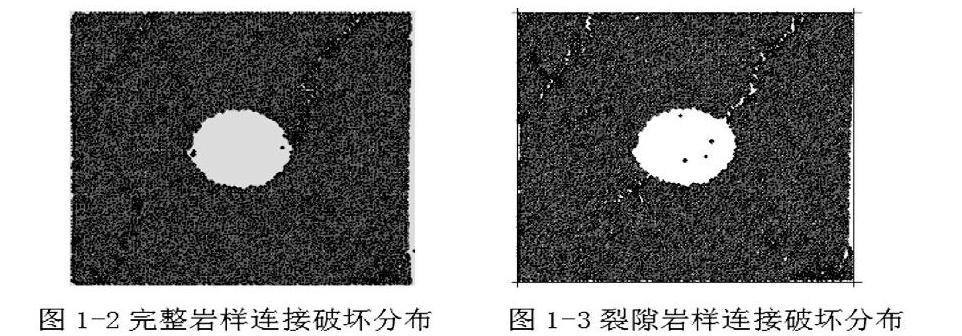

模型单轴压缩结束后连接断裂分布如图1-3所示,可以看出裂纹沿裂隙方向分布,是试样破坏的主要原因。

3.4 结果分析

从两种隧道模型的破坏模式可以看出,试样的左上角和右下角均会出现由于挤压产生的裂隙,其中断续裂隙隧道左上角和右下角破坏较为严重。不含裂隙的隧道模型加载过程中裂隙从隧道左右中部位置开始扩展,方向大致沿着试样对角线。本次数值模拟中,裂隙隧道模型中裂隙是沿着预制裂隙的方向扩展的,直至贯通至试样表面造成破坏。两种模型中断续裂隙隧道模型单轴抗压强度和起裂应力都是最小的,不含裂隙的模型其单轴抗压强度和起裂应力都是最大的。

4 小结

本文采用PFC2D对预制裂隙模型和隧道模型在单轴压缩下的变形破坏过程进行了数值模拟分析,主要结论如下:

(1)通过分析单裂隙模型在单轴压缩条件下的变形破坏,获得了不同角度裂隙模型的裂纹扩展过程、峰值强度和起裂应力的变化规律。结果表明,单轴压缩过程中,预制裂隙端部首先出现翼型裂纹,翼型裂纹扩展到一定长度时出现次生裂纹。在预制裂隙角度从0°变化到90°时,裂隙试样的单轴抗压强度先减小后增大,成凹形曲线, 0°和90°时试样强度和完整岩样强度近似。不同裂隙角度试样的起裂应力随角度的变化趋势同其单轴抗压强度一致。初始裂纹角相同时,裂隙长度越大,试样的承载能力越小。

(2)通过分析隧道模型在单轴压缩条件下的变形破坏,获得了隧道模型的破坏模式和裂纹发展过程。结果表明,隧道模型在单轴压缩下有两种破坏模式:剪切破坏和挤压破坏。试样的左上角和右下角均会出现由于挤压产生的裂隙,其中断续裂隙隧道左上角和右下角破坏较为严重。不含裂隙的隧道模型和顶部含单裂隙的隧道模型破坏时其产生的裂隙模式一样,裂隙从隧道左右中部位置开始扩展,方向大致沿着试样对角线。断续裂隙隧道模型中裂隙是沿着预制裂隙的方向扩展的,直至贯通至试样表面造成破坏。

参考文献

[1] 徐成明.软弱围岩隧道开挖变形特性与支护技术研究[D],西安科技大学,2011.

[2] 王新平.典型公路隧道围岩变形特性与稳定性研究[D].重庆交通学院,2004.

[3] 吴玉山,林卓英.单轴压缩下岩石破坏后区力学特性的试验研究[J].岩土工程学报,1987,01:23-31.

[4] 范天佑.断裂理论基础[M].北京,科学出版社,2003.

[5] 王庚荪,袁建新,吴玉山.多裂纹材料的单轴压缩破坏机制与强度[J].岩土力学,1992,13(4):l-13.