腐蚀海底管道剩余强度评估与应用

刘极莉 刘伟

摘 要:在海上油气田调整项目中,由于绝大多数老海管缺少腐蚀检测数据,因此强度校核都是基于设计时期的腐蚀裕量。然而海管出现的局部腐蚀,可能缺陷深度更深、面积更大,成为老海管安全运行的隐患。文章介绍了两种基于规范的腐蚀海底管道剩余强度评估方法,并通过工程实例,将其与腐蚀裕量校核方法进行比较。针对腐蚀海底管道评估的建议,对已建海底管道的结构校核和新建海底管道完整性设计及管理都具有参考意义。

关键词:腐蚀;海底管道;强度

中图分类号:TE988.2 文献标识码:A 文章编号:1006-8937(2015)06-0169-03

目前,我国有很多海上油气田都已到达了调整期,在一些调整项目中,由于绝大多数老海管缺少腐蚀检测数据,因此老海管的结构校核都是基于设计时期的均匀腐蚀裕量。然而经过多年的服役,内部介质温度和压力的作用、波流等外界环境的作用、启动关停等人为操作的不断变化等因素,往往使海底管道出现的局部腐蚀,可能缺陷深度更深、面积更大,成为老海管继续安全运行的隐患。虽然海上油气田调整中,绝大多数老海管仍是在寿命期内,但仅依据设计阶段的均匀腐蚀裕量对其进行强度评估,就会忽略其局部腐蚀缺陷所带来的风险。

DNV-RP-F101针对腐蚀海底管道的剩余强度评估推荐了两种评估方法,分别是许用应力法(allowable stress approach)和安全系数法(calibrated safety factor),对海管管材的内表面腐蚀和外表面腐蚀、焊缝腐蚀等均适用。许用应力法延用许用应力(ASD)的设计模式,采用该方法可以计算得到海管腐蚀缺陷的失效压力,并将失效压力乘以一个与海管初始设计有关的安全系数,得到海管的安全工作压力。与安全系数法相比,不同之处为许用应力法没有考虑海管规格、材质等级和腐蚀缺陷尺度等因素的不确定性,这些不确定性需要工程师在实际的评估中加以考虑。安全系数法可以作为海底管道系统设计主规范DNV-OS-F101的补充,适用于不同的海管管材、海管壁厚和输送压力。计算腐蚀海管的允许操作压力时,对海管规格、材质等级和腐蚀缺陷尺度等因素的不确定性都予以特别考虑。

1 腐蚀海管剩余强度评估方法

1.1 许用应力法

存在一个腐蚀缺陷的海管,仅在内压的作用下,其失效压力计算公式如下:

Pf=■(1)

其中,Q=■,D为海管外径,mm;t为海管名义壁厚,mm;l为腐蚀缺陷长度,mm;d为腐蚀缺陷深度,mm;fu为设计阶段的最小拉伸强度,MPa;由此得到安全工作压力PSW=FPt。

其中,安全系数F=F1×F2,模型安全系数F1=0.9,操作安全系数F2通常取海管初始设计相关的值。应用公式(1)时,需要额外考虑海管几何尺寸测量和腐蚀缺陷测量过程中的不确定因素,因为公式中没有加以考虑。需要说明的是,如果测量得到的腐蚀缺陷深度d达到壁厚的85%及以上,是不可接受的。

存在一个腐蚀缺陷的海管,在内压和纵向压应力联合作用下,其安全工作压力计算步骤如下:

①计算外部荷载引起的纵应力下限?滓1,将其与海管的组合名义纵应力?滓L进行比较。

?滓1=-0.5fu■(2)

如果?滓L>?滓1(压应力为负值),则不考虑步骤③。

②计算仅在内压的作用下,存在一个腐蚀缺陷海管的失效压力Ppress。

Ppress=■(3)

其中,Q=■。

③计算海管发生纵向开裂的失效压力Pcomp。

Pcomp=■H1(4)

其中,H1=■,Ar=(1-■?夼),?夼=c/(?仔D),

c为腐蚀缺陷沿管道圆周方向的长度,mm;?滓L为组合名义纵应力,MPa。

④得到安全工作压力PSW=Fmin(Ppress,Pcomp)。

1.2 安全系数法

①存在一个腐蚀缺陷的海管,仅在内压的作用下,其最大允许操作压力计算公式如下:

Pcorr=?酌m■■(5)

其中,Q=■,(d/t)*=(d/t)means+?着dStD[d/t],StD[d/t]为可信度水平,?着d为分位值,?酌m,?酌d为安全系数。如果,?酌d(d/t)*≥1,Pcorr=0。该公式适用于海管出现纵向腐蚀缺陷(即沿海管圆周方向的长度小于沿海管轴向长度的腐蚀缺陷),如图1所示。

②存在一个腐蚀缺陷的海管,在内压和纵向压应力联合作用下,其最大允许操作压力计算公式如下:

Pcorr,comp=?酌m■■H1(6)

其中,H1=■,Ar=(1-■?夼),

?滓L-组合名义纵应力,MPa;?孜为纵应力使用系数。Pcorr,comp不允许大于Pcorr。公式(6)仅适用于海管的一个单独腐蚀缺陷的评估。

2 工程實例

渤海中部某油田调整项目,需要对一条已服役13 a的双层混输海底管道进行剩余强度的评估,评估对象为该条海管的内管。具体参数见表1。

被评估海底管道目前仍在运行,因此承受内压和纵向压应力联合作用。根据安全系数法b评估,安全等级选“高”。该混输海底管道的腐蚀缺陷数据来源于提取的内腐蚀检测数据,缺陷深度的测量精度为±10%,由此确定可信度水平StD[d/t]为80%。根据安全系数法b得到的计算结果见表2。

因此,调整后该腐蚀海底管道的最大允许操作压力为6.406 MPa。

根据许用应力法b,得到的计算结果见表3。

结果表明,调整后该腐蚀海底管道的安全工作压力为13.07 MPa。

由于油田调整后该海管的操作压力将达到6.91 MPa,高于最大允许操作压力6.406 MPa,因此,在腐蚀缺陷存在的条件下,继续运行该海管时必须卸压,不允许超过6.406 MPa,直至腐蚀缺陷被修复。

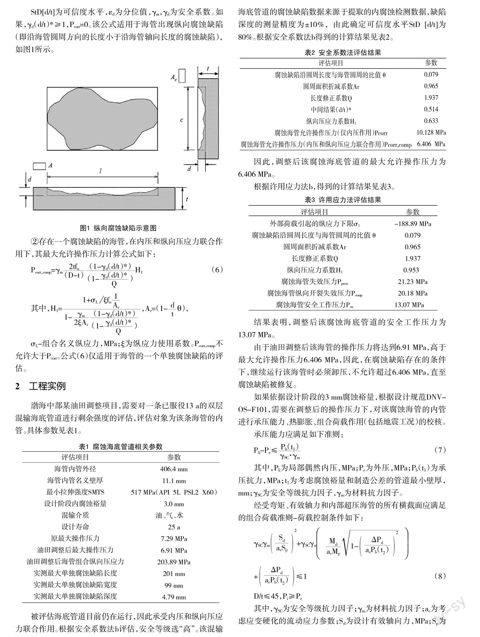

如果依据设计阶段的3 mm腐蚀裕量,根据设计规范DNV-

OS-F101,需要在调整后的操作压力下,对该腐蚀海管的内管进行承压能力、热膨胀、组合荷载作用(包括地震工况)的校核。

承压能力应满足如下准则:

Pli-Pe≤■(7)

其中,Pli为局部偶然内压,MPa;Pe为外压,MPa;Pb(t1)为承压抗力,MPa;t1为考虑腐蚀裕量和制造公差的管道最小壁厚,mm;?酌SC为安全等级抗力因子,?酌m为材料抗力因子。

经受弯矩、有效轴力和内部超压海管的所有横截面应满足的组合荷载准则-荷载控制条件如下:

?酌SC?酌m■■+?酌SC?酌m■

+■≤1(8)

D/t≤45,Pi≥Pe

其中,?酌SC为安全等级抗力因子;?酌m为材料抗力因子;ac为考慮应变硬化的流动应力参数;Sd为设计有效轴向力,MPa;Sp为特征塑性轴向抗力,MPa;Md为设计弯矩,MPa;Mp为塑性弯矩抗力,MPa;?驻P■为设计压力差,MPa;pb(t2)为承压抗力,MPa;D为管道外径,mm;t2为考虑腐蚀裕量的管道最小壁厚,mm;Pi为内压,MPa;Pe为外压,MPa。

校核结果见表4。

校核结果显示,该腐蚀海底管道剩余强度仍然满足设计规范的要求,与上述腐蚀评估的结果存在差异。

3 结 语

①经过对比,仅依据设计阶段的均匀腐蚀裕量进行已建海管的强度校核,存在工程风险。为保证整个油田的成功调整,内腐蚀检测数据作为已建海底管道剩余强度评估的重要数据,不能忽视。建议实际应用中,把基于设计规范的校核方法和DNV-RP-F101推荐的评估方法相结合。

②本文推荐的方法对于腐蚀缺陷的实际发展无法做进一步评估,仅根据海管实际的腐蚀情况,判断其在工艺参数调整之后的剩余强度。如果在腐蚀缺陷不被修复的情况下继续使用被评估的海管,必须采取措施确保腐蚀不继续发展。

③DNV-RP-F101的评估方法与海底管道设计规范相辅相承,比其它腐蚀管道评估标准更适用于海底管道,但存在局限性。包括不适用于应力腐蚀开裂的评估、只适用于腐蚀缺陷深度低于85%壁厚的海管、只适用于低于X80等级的碳钢等,在实际应用中还有待于更深入的研究和修正。

参考文献:

[1] CORRODED PIPELINES [R].DNV-RP-F101,OCTOBER 2010.

[2] SUBMARINE PIPELINE SYSTEMS[R].DNV-OS-F101,JANUARY

2000(AMENDED OCTOBER 2005).