关于低转速发动机在装载机上的应用

申富强等

摘 要:现阶段,国外厂家比如卡特彼勒公司已经采用了用户可以根据不同的作业工况来合理选用合适的功率模式在工作,使用户大大节省了柴油的消耗量,创造了更大的经济效益。文章重点研究了如何降低发动机转速,通过和变矩器的合理匹配,以现场用户大量的试验数据来评价配置低转速装载机的省油效果。

关键词:低转速;发动机;试验;匹配

中图分类号:TH243 文献标识码:A 文章编号:1006-8937(2015)08-0056-02

节能降噪是现阶段装载机优化的必然趋势,国内国外各大装载机生产商在装载机的降低能耗,提高工作效率方面投入了大量的人力物力,现阶段国内厂家主要通过调整发动机的功率匹配,优化发动机和变矩器的配置,提升变矩器的有效利用率,降低发动机转速等手段来降低装载机在工作过程中的油耗,在负荷比较大的工况选用大功率模式,在负荷比较小的工况选用经济省油模式来有效的降低油耗。

1 低转速发动机技术的应用目的

当今社会,用户对装载机的经济省油性和排放的要求越来越严格,对发动机的排放、噪音和省油效果的要求日趋提高。低转速发动机已经是目前装载机行业的发展方向,国内和国外的工程机械企业正在开发或已开发出额定转速为2 000 r/min的低转速发动机。

近两年,国内工程机械装载机行业低转速发动机配置在销量比较大的中型装载机上比较普遍,低转速发动机的优点如下:

①发动机转速降低使发动机的工作寿命延长。

②提高用户使用的舒适性。

③降低噪音和尾气排放浓度,减小环境污染。

④提高动力,节省柴油的消耗量。

2 低转速发动机与变矩器、变速箱的匹配

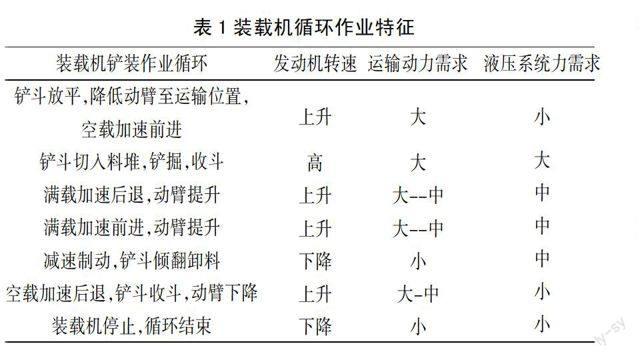

2.1 装载机生产作业循环特性

装载机生产作业循环特性见表1。

装载机用户在实际铲装循环作业过程中是非常繁忙紧张的,在不同的工况下循环时间不同,通常的循环时间在30~50 s之间,比如在需要长距离运输的煤场工况循环时间就会长一点,而在短距离的矿山工况循环时间会短一点,在每个循环工况的重复操作下,对发动机的动力输出响应要求是很高的。

2.2 装载机配置低转速发动机与变矩器、变速箱的匹配

2.2.1 装载机的动力输出

装载机的动力输出分为两部分:

①传递给液压泵,由液压泵传递给动臂油缸和转斗油缸完成动力输出。

②由发动机传递给驱动桥,再由驱动桥传递至车轮完成动力输出。

装载机发动机在额定点工作,变矩器在高效率区工作,装载机会发挥出高效的动力性和经济性。

所以如何充分利用发动机的功率,与变矩器的匹配关系十分关键。

2.2.2 装载机的工作模式

装载机工作分为两种模式:

①装载机运输工况,发动机动力全部提供给车轮运输。

②装载機铲装运输工况,此工况下发动机的输出功率一大部分提供给装载机的液压系统工作用于铲装物料,余下的功率部分提供给变矩器供车轮运输。

装载机在工作过程中一般是在两种模式下不停地更换运行,所以要使发动机和变矩器的匹配兼顾这两种模式,必须根据装载机在不同工况下确定不同的扭矩匹配曲线,通过大量的试验数据来找到最佳的扭矩匹配点,以达到提高动力、节省油耗量的目的。

2.3 典型工况下对动力性能的要求

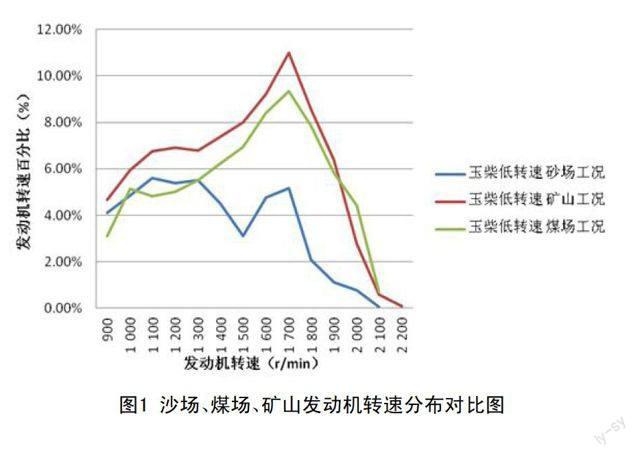

沙场、煤场、矿山发动机转速分布对比图如图1所示,沙场、煤场、矿山液压系统压力分布对比图如图2所示。

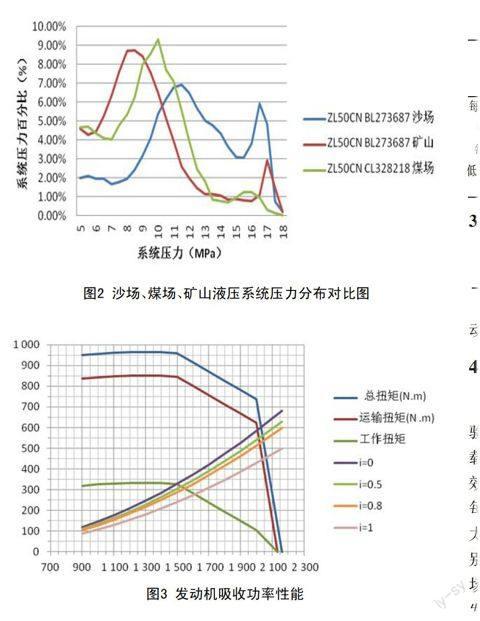

2.4 装载机低转速发动机和变矩器匹配问题分析

由于国产变矩器的制造工艺及技术条件,使得变矩器的能容不高从而吸收功率性能较差,变矩器工作曲线偏右,如图3所示,运输工况时,i=0的匹配点在额定转速点(扣除运输工况时液压系统消耗扭矩)明显偏右,未充分利用发动机的功率,远离柴油机经济油耗区,油耗比较高,匹配不合理。

3 试验验证

将匹配后装载机整机,在台架测试合格后,将不同配置的试验样机在同一时间、同一地点进行试验验证:

①试验场理想工况下生产率油耗试验。

②用户实际工况生产率油耗试验。

3.1 不同工况下生产率油耗试验

不同工况下生产率油耗试验见表2。

3.2 不同工况下装载机循环作业特点

不同工况下装载机循环作业特点见表3。

司机感受:低转速装载机动力强劲,有强烈的“推背感”;高低转速装载机在操作性方面无明显区别;转向灵活、铲料时提动臂有力、铲斗挖掘有力,操作起来比较轻松。

4 结 语

高低转速装载机通过不同工况的油耗对比试验,得出在试验场、井陉矿山和包头煤场的场地作业时配低转速发动机的装载机的每斗平均油耗相对于配置高转速发动机的装载机省油效果较明显;在成都砂石场作业时配低转速发动机的装载机的每斗平均油耗相对于配置高转速发动机的装载机省油效果不太明显;但两种机型在不同工况下的操作舒适性方面无明显区别。通过在不同工况下的试验结果数据分析得出在不同的工况场地,低转速发动机省油效果也是不同。所以在后续的试验开发时,应根据装载机不同工况的作业特性,来优化发动机和变矩器匹配,使配置低转速发动机装载机的性能更加优越、节约用户的耗油成本,使用户和企业达到双赢。

参考文献:

[1] 刘仕平,贺倩茹.ZL30装载机功率匹配的优化[J].水利电力机械,1994,(4).

[2] 申天学,王中琪.ZL50装载机液力变矩器与柴油机的匹配分析[J].矿山机械,1995,(10).

[3] 常绿,王国强.装载机发动机与液力变矩器功率匹配优化[J].农业机械,2006,(11).