山区大高差地区长输管道试压简述

李胜利

大庆油田工程建设有限公司管道工程公司 黑龙江大庆 163712

大庆油田建设集团管道工程公司施工某原油管道工程中的管道沿线地处黄土高原地区,地貌主要为岭间谷地及低山丘陵,大部海拔高程1500~2500m。试压过程中存在管道高差大、试压分段多、试压水源少等问题。我们采用了试压前简化试压头制作形式,试压过程中采取整体上水、分段试压等方式解决了上述问题,实践证明这种试压方法安全性高、施工方便,具有经济优势,对于山区大高差地区长输管道试压非常有效。

1 试压前准备工作

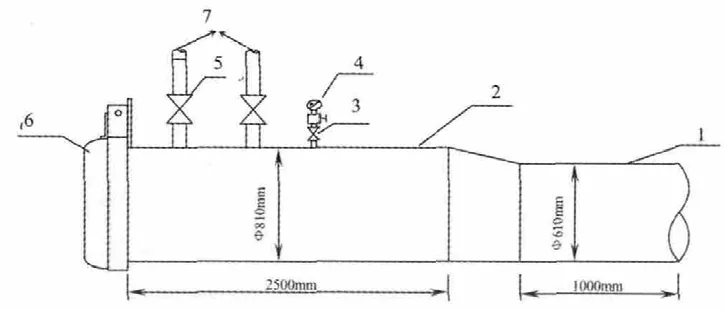

1.1 制作收发球筒

收发球筒使用前必须进行压力试验,试验压力为2.4Mpa。一般发球筒都是带快开盲板的成品,可以购买到。收球筒通常都是现场简易制作,确保球出管后不飞出去即可,也可购买收球筒的成品。

1.2 试压头制作

图1 收发球筒结构示意图

制作试压头的钢管应采用与试压管段材质相同、壁厚相等或高一级的钢管。如果试压段管材壁厚有多种,建议选厚壁管制作试压头,因试压头是多次使用,容易产生疲劳。

试压头安装介质注入管、放空及排水管、试压段连通管和控制阀门时,应用凸台连接。试压头应安装足够阀门接头,以便为管线清扫、试压、测径的各工序提供足够的设备、仪表阀门接头。

试压头长度一般根据计划装几个球来决定,一般是一次性装两个或三个,大高差山区段按装一个球来制作。

1.3 试压段的划分

根据《油气长输管道工程施工及验收规范》(GB 50369-2006)规定,当试压段的高差超过30m,应根据该段的纵断面图,计算管道低点的静水压力,核算管道低点试压时所承受的环向应力,其值不得大于管材最低屈服强度的0.9倍。

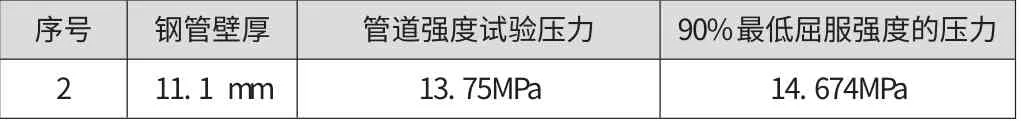

例如某工程Φ610钢管材质为X65,壁厚11.1mm,设计工作压力为11Mpa,现场管材最低屈服强度为448Mpa。 根据环向应力计算公式,可计算出该壁厚管材的强度试验压力和90%最低屈服强度的压力,如表1所示。

表1 强度试验压力和90%最低屈服强度的压力

一般将规定的最小试验压力增加2%,以弥补因气温变化而造成的压力变化。

在划分试压段时,应当检查每个试压管段的最低点,最高点,起点和终点的实际标高。水压试验段上每种壁厚管道的最低点的实际试验压力必须保持低于90%最低屈服强度的压力(不论记录的还是计算的);水压试验段每种壁厚(每种地区等级)管线的最高标高点的实际试验压力必须保持高于最低试验压力(不论记录的还是计算的)。钢管允许高差计算公式见式(1)。

式中:△H—最高点最低点允许高差(m);

σh—钢管最小屈服强度(MPa);

P—管道强度试验压力(MPa);

ρ—水的密度(kg/m3);

g—重力加速度(N/kg)。

如计算得到△H=94.3m,可知此试验段钢管允许高差小于等于94.3m,根据现场地形地貌等实际情况,综合考虑进场方便(最好离路边较近),连头施工难度低(试压点管道埋深、地质情况等)两方面考虑,划分试压段落。

2 试压施工

2.1 清管测径

管道分段清管测径作业在管道回填后,试压前进行。目的是清除管线焊接后残留在管内的残渣和初步检测管线的变形弯曲程度。

山区大落差段一般管道分段较多,例如某单位工程线路长度线路总长92.310km,共划分17段,个别区段长度仅几百米,故此类情况应采取整体清管测径,一般长度不超过35km。所用清管器首先选择不损伤的标准皮碗+直板组合型的清管器,清除固体物质和碎屑,清管器的后端可以安装信号发射机,清管器直径比管内径大5~8%;然后选择皮碗+直板+尼龙刷(钢丝刷)清管器,彻底清除管内所有的固体物质、灰尘和氧化皮等,并根据现场清管效果决定是否进行第三遍或更多次数的清管。

测径选用安装测径铝板的标准直板双向8片聚酯盘清管器或者标准皮碗+直板+测径板组合型的清管器,测径板的直径为测径管段最小理论内直径的92.5%,按测径段管线所用最大壁厚管子计算。装测径球前,必须对测径板外观质量进行检查并作好记录,一般不允许使用有过划痕或变形的测径板再次进行测径(轻微的可以)。当测径板通过管段后,无大的变形、皱褶、损伤为合格。

清管器运行速度控制在4km/h~5km/h,工作压力控制在0.05Mpa~0.2Mpa,清管作业至少通球2次[1]。以不再排除杂物且排除空气为无色透明时合格。

2.2 管道注水

考虑到山区大高差段试压水源少、分段多等特点,采用整体上水、分段试压的方法进行注水。试压头满足要求的情况下尽量短些。控制试压点连头管段在10m以内。每段试压段内放置1个标准直板双向8片聚酯盘清管器。聚酯盘应保证满足注水及排水两阶段期间密封良好。试压用水不得加入化学剂,要求水质清洁、无污染、无油污,PH值6~9,最大盐分2000PPM,最大固态悬浮颗粒物不大于50mg/L。

注水清管器的行走速度要加以控制,防止下山坡段注水清管器速度加快,保证在注水时注水清管器后面的水流不会中断。要保持注水清管器和接受头之间有充足的背压(通过注水清管器行走时,在接受端控制试压段的通风来实现,同时根据试压管段纵断面标高情况加以控制)以便控制清管器的行走速度。要控制注水清管器的行走速度,保证正确注水。注水清管器的最大速度应限制为3km/h。

注水泵和试压头之间、试压头之间(导水时采用)的管道连接要使用钢管。钢管和试压管段间要安装单向阀。多段试压段跨接导水上水,第1个管段注水完成后应立即向第2个管段的注水。

安装首端试压头前应先将清管器安装就位,注水泵两个注水口设在测径清管器后面,开始以水推动清管器将整个管段注满水。装清管器的目的是防止或减少空气存于管内,避免在管线高点处开孔排气,并在试压完毕后充当排水清管器。清管器发射的准确时间要记录在案。持续注水推动清管器,完成试压管段的注水。

2.3 管道试压

管道注满水后,除压力表、压力天平和压力泵外的所有接口处应安装盲法兰或封头,并在24h后开始升压进行管线强度试压工作。按照同水源点距离先远后近的原则进行管段试压。试压管段的首端应安装一个压力温度自动记录仪和压力天平。管段压力读数以压力天平为准。

水压试验时,升压速度不宜过快,压力应缓慢上升。当压力升至强度试验压力的30%和60%,应分别停止升压,稳压15min,检查系统有无异常情况,如无异常情况继续升压至强度试验压力。强度试验合格后,缓慢降至严密性试验压力,进行严密性试验。

强度试验合格后,将试压管段最高标高点的压力降到严密性试验压力(可根据记录或计算确定)。从接收端试压头泄压,有利于注水清管器完全进入到试压头内。要使用足够强度的和安全的排水管,按照水利主管部门批准的方法排水。

严密性试验压力稳定后,开始24h的严密性试验。在整个严密性试验过程中,记录仪和压力天平继续工作。关闭通向压力管线的阀门,切断与压力泵的连接。每15min记录一次压力和实际时间。每1h记录一次管壁和地的温度。

在规定的最低压力下,严密性试验维持24h,如果没有出现最大为1%(100kPa)的压力降,则严密性试验合格,予以验收。严密性试验可能需要超过24h,以便将压力稳定到小于100kPa的变化值。

2.4 管道泄压排水

排水管道要有足够的强度,安全的支撑,并在排水端固定排水管以免排水时摆动。

通过将注水清管器驱回发射头,用压缩空气将水从试压段内排出。要特别注意防止在管段排水时憋压。清管器排水速度要限定在最高排量为450m3/h。

将第一个注水清管器推回出发点后。拆除试压头,在试压段两头重新安装清管收发球筒进行清管,合格后可进行金口连头施工,也可在拆除试压头后,管道内没有游离水且不影响焊接的情况下,立即进行金口连头施工,待将几段试压段均连通后,统一进行清管施工。

用清管器排水后,启动后推动清管器将管内积水清除.直至无游离水为止,可以认定这一试压管段的水分已经清理完毕。

3 结论

(1)试压头制作在满足要求的情况下尽量短些,以确保金口连头所用的试压管长度控制在10m以内;

(2)线路短、管段多得山区段采取整体通球分段上水试压的方式;

(3)考虑到山区大高差段试压水源少、分段多等特点,采用整体上水、分段试压的方法进行注水;

(4)试压过程中,除压力表、压力天平和压力泵外的所有接口处应安装盲法兰或封头;

(5)排水过程中注意防止憋压,排水速度要限定在最高排量为450m3/h。

1 陈连山主编.长输管道油气施工技术.第一版.北京:石油工业出版社,2009.