桨叶干燥和回转窑焚烧联合处理污泥技术研究

王超玉 郭杏爽(河北冀都环保科技有限公司,河北石家庄050022)

桨叶干燥和回转窑焚烧联合处理污泥技术研究

王超玉 郭杏爽(河北冀都环保科技有限公司,河北石家庄050022)

目前喷雾干燥和回转窑焚烧联合处理污泥技术已在国内部分城市应用,并开始全国内推广,本文对喷雾干燥技术进行了改进,采用桨叶干燥和回转窑焚烧技术处理污泥,并在工程中得以应用。

桨叶干燥;回转窑焚烧;污泥处理

焚烧法是污泥的重要处理处置方法,焚烧法不仅能彻底解除污泥的危害性,而且能最大程度地减少污泥的体积,是污泥无害化、减量化的最有力手段。干化焚烧工艺系统主要包括:进料系统、桨叶干燥系统、焚烧系统、余热回收系统、急冷换热系统、尾气处理系统等。本文着重对桨叶干燥和回转窑焚烧工艺进行介绍。

1 桨叶干燥工艺

浆叶干燥器为夹套式,夹套内通入余热导热油炉加热到300℃的导热油(其回油返回余热导热油炉进行循环加热),污泥滤饼在桨叶的推送和夹套加热的作用下,得以逐渐干燥。经干化后的污泥含水率可降低至10%,干化后的污泥从出口落入回转窑进行焚烧。

1.1桨叶干燥器设备原理

双桨叶干燥器由夹套外壳、双螺旋干燥输送轴、驱动机构、顶盖、排湿系统等组成。外壳夹套和干燥输送轴内通入加热介质。湿物料从干燥器设在顶盖上的加料口加入干燥器内,在转动的干燥输送轴的推动下不断翻滚前进,物料在运动过程中被加热,进行传热传质完成干燥作业。双桨叶干燥器卧式工作,干燥完成后由干燥器另一端的底部出料口排出且同时完成输送过程。整个干燥过程密闭操作,从物料中释放出的水蒸汽由干燥器顶部的排气管直接排出。

1.2设备干燥参数

污泥物性参数为:污泥含水量为60%,干燥后干物料含湿水为10%,加热介质为300℃导热油。

2 回转窑焚烧工艺介绍

干泥从桨叶干燥机出口进入回转焚烧窑内,在窑体转动和引风机风力的拉动下,在窑内进行焚烧。干泥经焚烧后形成干渣,其80%以上较粗颗粒在二燃、沉降室内沉降,20%以下较细颗粗伴随热风继续提升。沉降后的颗粒经二燃、沉降室底部排放口进入链式输送机再经立式提升机送至干渣贮存仓贮存。

2.1回转焚烧窑

回转窑焚烧炉一般采用顺流式,即窑体内物料运动的方向与烟气流向相同:干化污泥通过桨叶干燥出料料斗送入斜管后滑入回转窑内,在回转窑内从高端向低端转动。随着筒体的转动缓慢地向尾部移动;干泥滑入转窑后行走5m时被点燃,炉体内的污泥在回转窑体回转转动的推动下往下移动,依次通过炉体的干燥区、燃烧区和燃烬区,行走完21m时被燃尽,燃尽后掉入出渣斗,滑入排渣链式输送机对炉渣进行冷却、输送和贮存。通过不间断的送料达到连续运行的状态。

2.2二燃室

为了使未燃烬物质彻底分解,达到排放要求,回转窑焚烧污泥后的烟气送入二燃室进一步燃烧。二燃室设置了天然气燃烧器助燃,配置了独特的二次供风装置,以保证烟气在高温下同氧气充分接触,同时保证烟气在二燃室的滞留时间并根据二燃室出口烟气的含氧量进行调整供风量,使烟气在炉内充分分解焚烧,从而达到较高的分解率。

3 工程应用实例

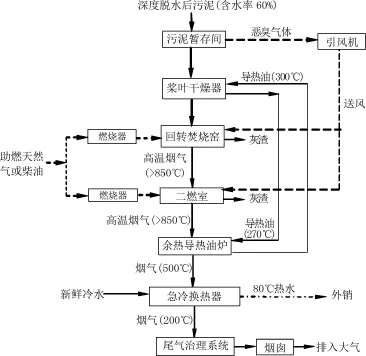

河北省某企业采用桨叶干燥和回转窑干燥联合应用技术对城市污泥进行处理,具体工艺流程见图1。

图1 桨叶干燥和回转窑焚烧联合处理污泥工艺流程图

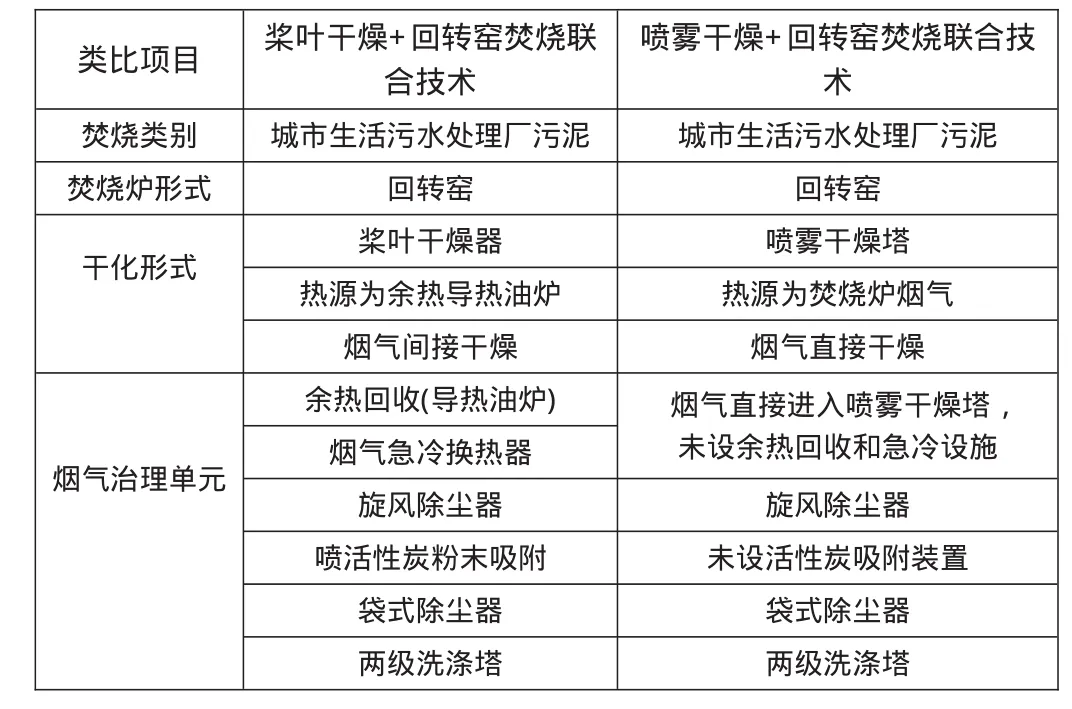

4 与喷雾干燥和回转窑焚烧工艺技术对比

河北省某企业桨叶干燥+回转窑焚烧联合技术与浙江某企业喷雾干燥+回转窑焚烧联合技术工艺对比情况见表1。

表1 桨叶干燥+回转窑焚烧联合技术与喷雾干燥+回转窑焚烧联合技术工艺对比

以上对比可以看出,喷雾干燥为焚烧烟气直接进入喷雾干燥塔,对污泥直接进行干燥,此过程可能会产生其它更复杂的污染物,并且对余热利用不充分。而桨叶干燥为间接污泥干燥工艺,利用余热导热油炉回收焚烧烟气的余热后,再由导热油间接干燥污泥,污泥与焚烧烟气不直接接触。可有效控制烘干污泥用的导热油的温度,在保证污泥干燥的情况下,不生成其它有害污染物。因此桨叶干燥+回转窑焚烧联合技术优于喷雾干燥+回转窑焚烧联合技术工艺,利用桨叶干燥器对目前通用的喷雾干燥+回转窑焚烧技术进行改进后,可使污泥回转窑焚烧技术所产生的环境污染得到一定程度上的改善。

[1]北京市市政工程设计研究总院、国家城市给水排水工程技术研究中心、中国城镇供水排水协会排水专业委员会,《全国城镇污水处理厂污泥处理处置规划研究》2011-5.

[2]中华人民共和国住房和城乡建设部、中华人民共和国国家发展和改革委员会《城镇污水处理厂污泥处理处置技术指南(试行)》2011年3月.