精密微电弧焊接逆变电源的设计*

杨凯 曹彪 刘瀚波

(华南理工大学 机械与汽车工程学院,广东 广州510640)

微电弧焊接(MAW)是在传统的钨极氩弧焊(TIG)方法基础上发展起来的,利用电极与工件之间能量可控的微电弧作焊接热源,并通以惰性气体对电极、电弧及熔池进行保护的熔焊方法. MAW 具有输出波形控制精度高、电弧稳定性高、焊接能量精细可控、焊接质量优异、成本低廉等优点,在汽车、电子、机械、光电、医疗器械等行业有着广阔的应用前景[1].近年来,随着器件设备的微型化、生产工艺的绿色化,工件对焊接过程的焊接能量及电弧的稳定性都提出了更高的要求[2-6]. 采用传统的TIG 焊接工艺已难以满足其焊接需求,因此微电弧焊接的应用日益广泛.

微电弧焊接过程中电流通常较小(小于50 A),其焊接电弧能量及稳定性直接取决于焊接电源. 目前,微电弧焊接电源多采用基于场效应管(MOSFET)的逆变式主电路拓扑,控制系统则采用全数字化控制技术[6-8]. 随着逆变技术及数字化控制技术的进步,微电弧焊接电源性能也得到了长足进步.目前,国外相关电源设备已实现5 A 以下电弧的稳定燃烧,且已产业化[6].国内相关研究多集中于高校、研究所,由于受小电流起弧不稳定及电源输出能量一致性较差等缺点的限制,国内相关电源设备还未形成产业化应用,高端微电弧电源设备市场多被欧美、日本等国占据. 因此,设计一种精密微电弧焊接电源关键在于提高小电流的起弧成功率及保证电弧能量精密输出的稳定性.

文中基于实际的工艺要求,分析了电弧负载的电特性,介绍了焊接过程的电流波形控制方案,比较了直流和脉冲两种波形方案的优缺点. 并设计了一种基于MOSFET 的逆变式精密微电弧焊接电源和以数字信号处理器(DSP)为控制核心的高性能控制系统,阐述了电源系统结构及其工作原理,介绍了有限双极性软开关控制方式的主要波形,提出了一种积分分离PID 控制算法. 同时分析了不同输出模式下,电源负载的静特性及脉冲动态特性,测试了电源在较小电流输出时的稳定性和精确性. 并对细线与端柱以及多股漆包线线端进行了焊接,以检验电源的负载适应性.

1 电弧负载特性及其波形控制方案

1.1 电弧负载特性分析

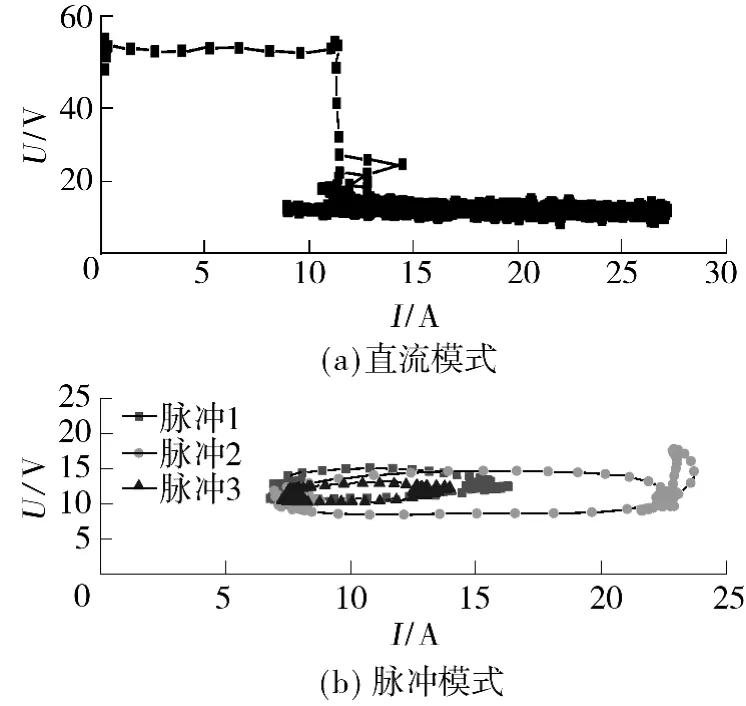

电源负载的电特性对电源的设计非常重要,因此,很有必要对电源的负载进行分析.焊接电弧是一种在具有一定电压的两电极之间的气体介质中所产生的自持放电现象[9],其电特性包括静特性和动特性.直流TIG 电弧的静特性曲线如图1(a)所示[10],由于焊接电弧的非线性特征,当焊接电流在较大范围内变化时,静特性曲线呈现U 型形状,包含了下降特性、平特性和上升特性.脉冲TIG 电弧的动特性曲线如图1(b)所示[10],由于电弧的热惯性,导致电弧动态特性曲线呈回线特征. 当焊接电流为脉冲电流时,电弧呈现为感性负载.图中,lc为电极间距,U为电弧电压,I 为电弧电流.

图1 TIG 焊接电弧的电特性曲线[10]Fig.1 Electrical characteristic curves of TIG welding arc[10]

为满足MAW 工艺要求,具备良好的负载适应性,应考虑电源外特性、电源调节性能和电源动特性3 方面的要求. MAW 过程中由于电流值较小,电弧静特性主要工作在水平段,电源外特性应为下降特性或恒流特性.脉冲电流作用下,电弧负载变化剧烈,如何控制电流变化率、峰值及基值电流、稳态恢复时间来提高电源的动态性能,都是需要考虑的.

1.2 微电弧波形控制方案

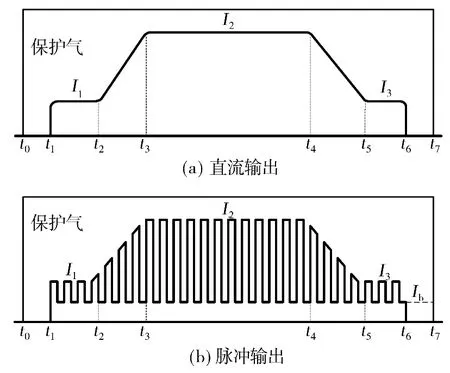

电源采用与TIG 焊电源相类似的波形控制方案,输出的工艺时序控制如图2 所示,包含了提前送气(t1),引弧、稳弧(t2),缓升(t3),焊接(t4),缓降(t5),收弧(t6)和后通气(t7)等过程[11].

图2 输出电流波形示意图Fig.2 Schematic diagram of output current waveform

采用图2(a)所示的直流工艺时,熔池中残存的保护气体会使熔池部位产生气孔以及皱纹等缺陷.图2(b)所示的脉冲电流的控制技术保持了直流工艺过程的时序,将直流波形调整为脉冲方波,图中I1、I2、I3为不同阶段的脉冲电流幅值,Ib为脉冲电流基值.焊接时,利用可控的脉冲电流幅值加热工件,以较小的电流基值Ib来维持电弧燃烧.通过调节脉冲频率、占空比、脉冲电流基值、脉冲电流幅值,可实现对焊接热输入的控制,从而控制熔池及热影响区的尺寸及质量.

2 电源系统设计

2.1 系统结构及工作原理

图3 电源系统结构框图Fig.3 Structure diagram of power supply system

基于以上分析,设计了如图3 所示的电源系统.系统主要由主电路和控制部分组成,主电路采用脉宽调制(PWM)全桥逆变拓扑,包括输入整流滤波电路、全桥逆变电路、高频变压器、次级输出整流滤波电路和高频引弧电路等部分;控制系统以DSP 控制器为核心,包括信号采样电路、通信模块电路及人机接口电路等,其中控制器产生的PWM 信号经驱动电路隔离放大后用于控制全桥逆变电路的开通与关断.

电源的工作原理为:电网电压(220 V)整流后经LC 滤波为直流电压,通过由MOSFET Q1-Q4构成的全桥逆变电路转换成高频(100 kHz)交流方波脉冲电压,经高频变压器T1降压后接入次级整流滤波电路,之后输出直流或直流脉冲波形到负载端.电源采用高频高压引弧,将电源空载电压经引弧板后产生高频高压信号,通过耦合电感T2耦合到主电路输出端,在钨极与工件之间产生高频高压击穿保护气放电,引燃电弧. 起弧后关断引弧电路,通过调整PWM 信号的占空比调节输出电压或电流,以保证电弧的稳定燃烧.电源采用电流控制模式,工作过程中对负载端电压和电流信号进行采样调理后反馈至DSP,DSP 通过比较采样反馈值与给定值产生偏差,经PID 运算后实现对PWM 信号占空比补偿,从而实现对输出电流的控制.同时,还对电网电压和功率器件的运行温度等信号进行检测,以保证系统运行稳定、可靠.

电源主要输出参数如下:空载电压56 V,电流调节范围5 ~50 A,最小电流分辨率0.1 A,各电流输出阶段时间范围0 ~1000ms,最小时间分辨率0.1ms,脉冲频率范围1 ~500 Hz,占空比范围为10% ~90%.

2.2 系统软件及控制方法

为实现图2 所示的电流波形曲线,设计的系统软件流程如图4 所示.主要包含引弧子程序、焊接子程序和收弧子程序等,实际焊接过程中系统会响应操作者的需求执行或跳过相应的子程序.

2.2.1 全桥逆变器的控制方法

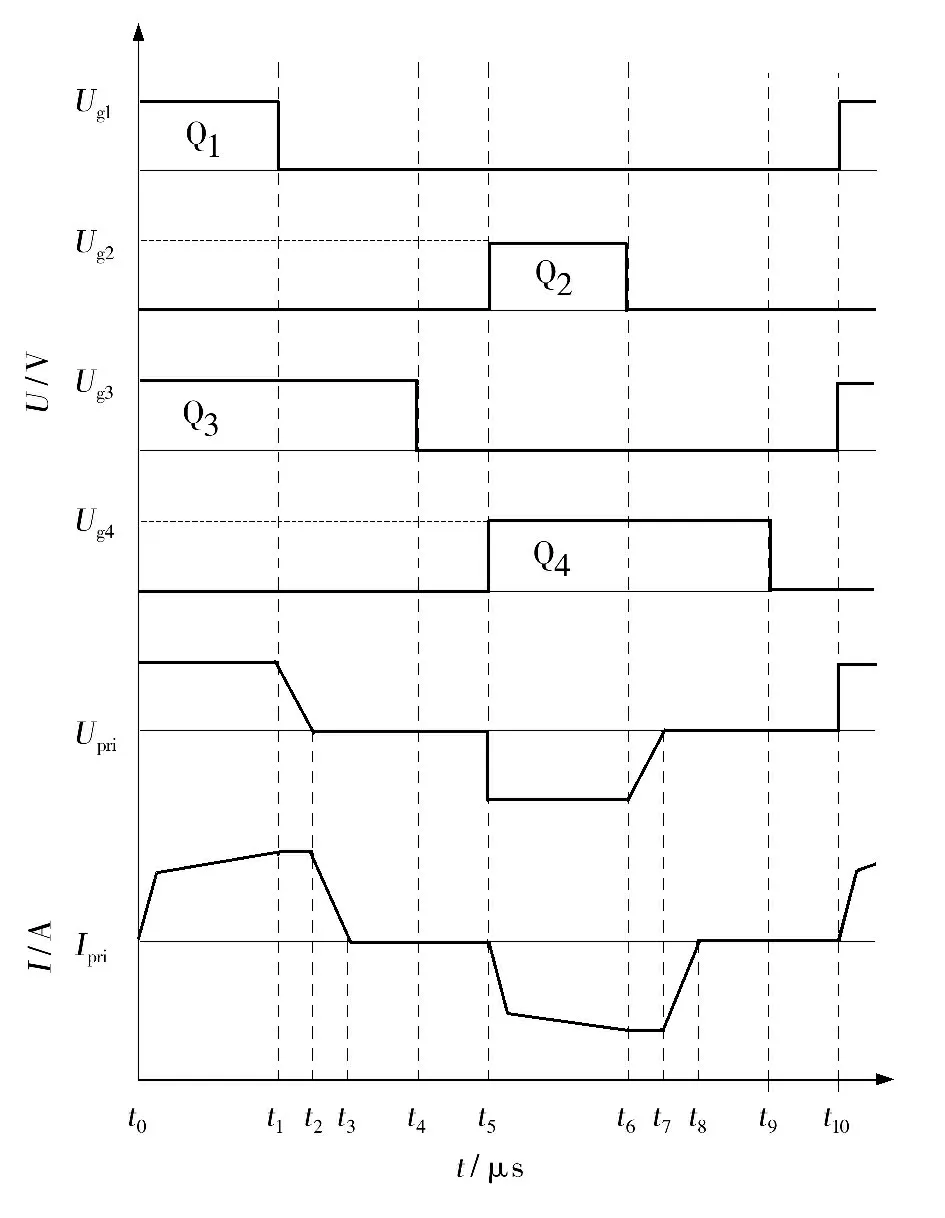

全桥逆变电路采用有限双极性控制方法,其主要波形如图5 所示,具体的电路工作模态分析见文献[12-13]. 驱动信号Ug1- Ug4分别驱动MOSFET Q1-Q4,Ug1和Ug2为脉宽可调的定频、变宽脉冲,Ug3和Ug4为频率、脉宽固定的互补脉冲;Upri和Ipri分别为变压器初级电压和电流. 通过有限双极性控制方式,使得MOSFET 工作在软开关状态,减小了高频开关损耗.

图4 系统软件流程图Fig.4 Flow chart of system software

图5 有限双极性控制方式下逆变桥的主要波形Fig.5 Main waveforms of inverter bridge in limited bipolar control mode

2.2.2 积分分离PID 控制算法

电弧放电过程产生的高频干扰严重影响电流信号采样,而PID 控制中的微分环节对噪声比较敏感,易造成系统不稳定,因此常采用PI 控制 . 但若仅使用传统的增量式PI 控制,在电弧击穿阶段及脉冲输出时,短时间内系统输出有较大偏差,会造成PI 运算的积分积累,致使计算得到的控制量超过调制脉冲的极限,造成较大的系统超调或产生振荡[16].在小电流电弧燃烧时,容易造成引弧失败、断弧和燃烧不稳定等现象.因此,应适当地增加微分控制环节以改善系统的动态性能. 系统采用积分分离PID 控制算法,既保持了积分作用,又减小了超调量,使得控制性能有较大的改善.其控制算法程序框图如图6 所示,图中u(k)为调整后的控制量,g(k)为控制量补偿值,umax为控制量上限值,umin为控制量下限值,ε 为偏差值的边界值.

图6 积分分离PID 控制算法程序框图Fig.6 Program chart of integral separation PID control algorithm

3 实验结果与分析

3.1 输出波形分析

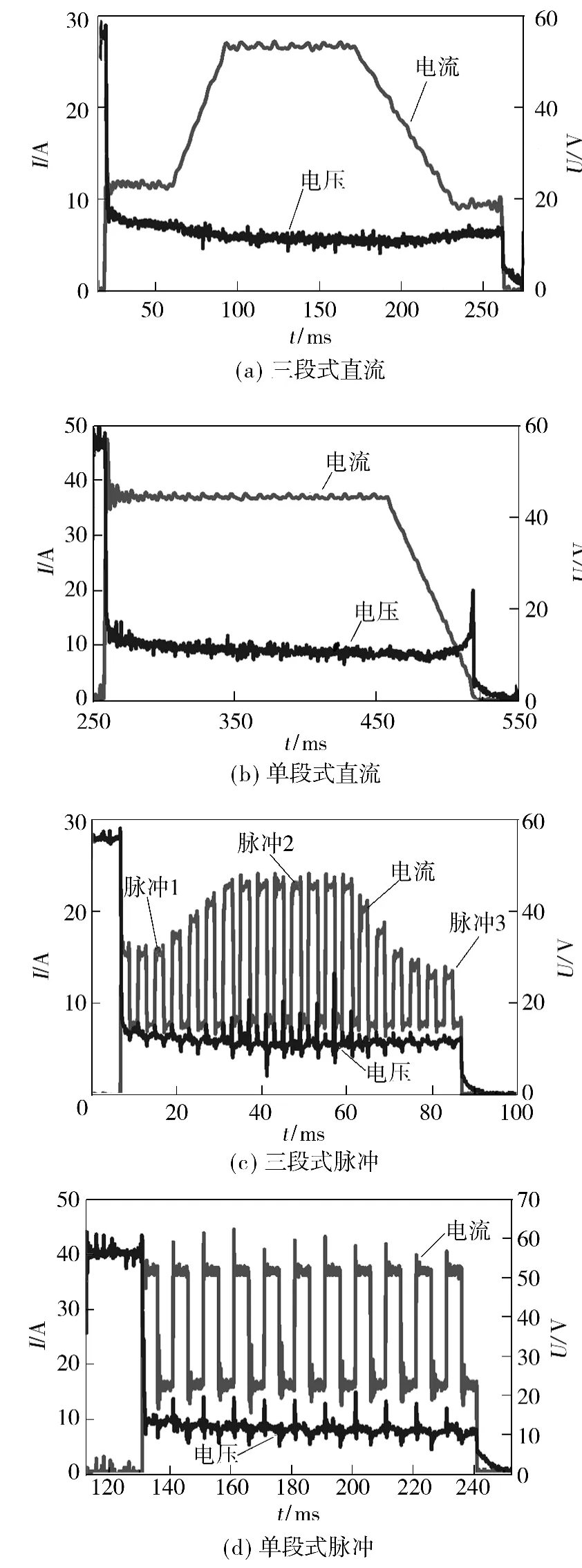

采用自制的微电弧焊接电源对黄铜柱子(1mm×2 mm)进行焊接,以氩气为保护气体,气流量设为5 L/min,钨针直径为1.6 mm,电极间距保持为3 mm.设置不同的输出波形参数,对电源输出的电压和电流波形曲线(见图7)进行分析.

图7 电源输出波形Fig.7 Output waveforms of power suppl y

图7(a)和7(b)分别为直流模式下的三段式和单段式输出波形,电流波形稳定,纹波抖动小,电流变化平缓,控制精度高. 起弧瞬间电流上升率较高,通过积分分离PID 控制算法抑制了电流过冲及振荡,缩短了调整时间,使得引弧顺畅、电弧柔顺.引弧成功后维持小电流一段时间对工件进行预热处理,随后缓升至焊接电流对工件进行焊接. 焊接完成后电流缓降至电弧熄灭,避免因电流和电压抖动造成较大的弧坑.启动后,电压维持空载电压一段时间,起弧后电压遵循最小电压原理降至最小电压. 图7(a)对应的电压-电流曲线如图8(a)所示,直流模式下电弧处于稳态,弧长保持不变,电弧静特性工作在水平段,输出电压随输出电流的增加而稍有下降,呈现下降特性.

图8 输出波形电压-电流曲线Fig.8 Voltage-current curves of output waveforms

图7(c)和7(d)分别为三段式和单段式脉冲输出波形,脉冲频率分别为250 和100 Hz,脉宽比为0.5.图中脉冲电流基值及幅值波形都较平稳,负载切换时波形响应速度较快,电流尖峰及振荡现象抑制较好.与直流模式相比,脉冲模式下电弧声音更尖锐,脉冲频率越高,声音越尖锐. 电压曲线与直流模式下较为相似,在脉冲基值与幅值切换时存在小范围的脉动.图7(c)中不同阶段脉冲(脉冲1、脉冲2、脉冲3)波形对应的电压-电流曲线如图8(b)所示,在焊接电流增大的过程中,由于焊接电弧此前处于相对低的温度状态,电流的增加需要有较强的电场进行驱动,因此表现出电弧电压有一定程度的增加;在焊接电流减小的过程中,由于焊接电流此前处于较高的温度状态,电弧的热惯性不能立即对电流减小做出反应,电弧中仍然有较多游离的带电粒子,电弧导电性仍然很强,电弧电压处于相对低的水平,使得脉冲电弧的动特性曲线呈回线特征. 在弧长不变的情况下,脉冲幅值越大,其回线越长;脉冲电流变化率越快,回线包围的面积越大.

3.2 波形一致性分析

设置电源输出为如图9(a)所示的单个脉冲,脉冲持续时间为50 ms,基值电流为0 A,幅值电流不等.在其他条件相同的情况下,于幅值电流为9.5、18、36 A 时分别连续重复试验35 次,对每次试验的电压和电流数据滤波后进行有效值处理[17],比较、分析输出波形的一致性.

有效值处理后的电流值如图9(b)所示,电流值的误差曲线如图9(c)所示,输出电流值与设定值基本相同,电流控制精度在±3%以内. 目前报道的相关电源的电流控制精度一般为±5%左右[6],相比而言研制的电源在电流控制精度方面有一定程度的提升.根据式(1),计算出单个脉冲的能量,如图9(d)所示,输出电流相同时,输出脉冲能量值基本相同,偏差率较小;大电流输出时,脉冲能量值更大,偏差率变化不大.通过对脉冲电流值及脉冲作用时间等参数的精确控制,实现对输出能量Q的精密控制,保证焊接一致性.

图9 输出波形一致性曲线Fig.9 Consistency curves of output waveforms

3.3 焊接效果分析

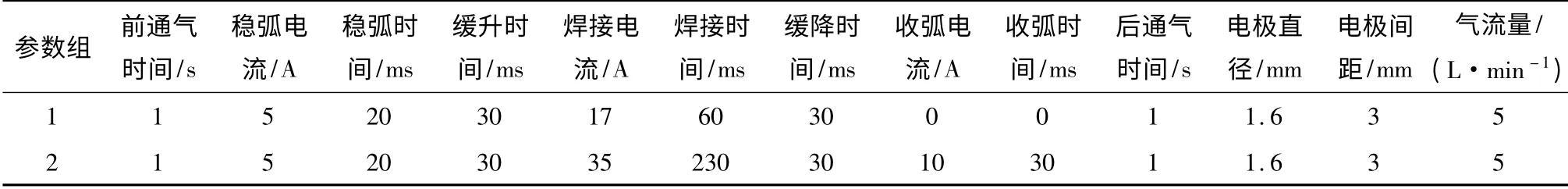

为检验电源的负载适应性,采用表1 中参数组1所示的工艺参数,对直径为0.03 mm 的细线与宽度为0.8 mm 的方形端柱进行焊接,焊接效果如图10(a)所示.细线与端柱结合部烧结成一个均匀光滑的圆球形成紧密连接,未出现细线由于热脆性而断裂的现象.采用表1 中参数组2 所示的工艺参数,对由3 根直径同为0.85 mm 的漆包线组成的线端进行焊接,形成的焊接接头如图10(b)所示,烧结而成的圆球未出现裂纹及气孔等缺陷.

表1 焊接工艺参数Table 1 Welding process parameters

图10 实际焊接接头效果图Fig.10 Actual pictures of welded joints

4 结论

文中针对TIG 焊接过程中电流控制精度低和小电流稳定性差等缺点,设计了一种精密微电弧焊接逆变电源;通过对MAW 过程电气特性及焊接工艺的分析,主要结论如下:

(1)采用有限双极性控制方法,可实现全桥逆变器的软开关;设计的基于DSP 的控制系统可实现对微电弧参数的精确控制;电源输出波形稳定,能量控制精细,焊接一致性好.

(2)采用积分分离PID 控制算法可有效抑制引弧时电流过冲及振荡,缩短了引弧时间,提高了引弧成功率,提高了小电流电弧燃烧的稳定性.

(3)研制的微电弧点焊电源特别适合线与线以及线与端子的焊接,尤其是在微型精密零件的焊接方面有无可比拟的优势.

[1]Gordon L.Micro-arc welding/brazing of metal to metal and metal to ceramic joints:US,247770[P].1981-03-26.

[2]Sinha N,Ahn H S,Williams R,et al.Packaging of surface micro machined thin film thermocouples(TFT):comparison of the resistance arc micro welding technique with wire bonding[J].IEEE Transactions on Components and Packaging Technologies,2009,32(2):252-260.

[3]Nowack M,Leidich S,Reuter D,et al. Micro arc welding for electrode gap reduction of high aspect ratio microstructures[J].Sensors and Actuators A,2012,188(3):495-502.

[4]Sánchez-Tovar R,Montañés M T.,García-Antón J.Effect of the micro-plasma arc welding technique on the microstructure and pitting corrosion of AISI 316L stainless steels in heavy LiBr brines[J].Corrosion Science,2011,53(7):2598-2610.

[5]Zhang G J,Geng Z,Wu L,et al.Study on the measure to improve the arc stabilization in smaller current welding for the variable polarity GTAW power source [J]. China Welding,2000,9(1):76-80.

[6]刘瀚波.精密微电弧点焊电源的研制[D].广州:华南理工大学机械与汽车工程学院,2012.

[7]熊振兴,黄石生.现代数字化弧焊电源的发展[J].电焊机,2010,40(4):7-10.Xiong Zhen-xing,Huang Shi-sheng. Development of modern digital arc welding power source[J].Electric Welding Machine,2010,40(4):7-10.

[8]丁京柱,殷树言,刘嘉.基于80C196KC 的CO2焊逆变电源数字波控系统[J].机械工程学报,2002,38(2):145-147.Ding Jing-zhu,Yin Shu-yan,Liu Jia. Digital system with waveform control for CO2welding inverter based on Intel 80C196KC[J].Chinese Journal of Mechanical Engineering,2002,38(2):145-147.

[9]安藤弘平,长谷川光雄. 焊接电弧现象[M]. 施雨湘译,彭日辉,校.北京:机械工业出版社,1988.

[10]王宗杰.熔焊方法及设备[M].北京:机械工业出版社,2006.

[11]黄石生.弧焊电源及其数字化控制[M].北京:机械工业出版社,2007.

[12]曾敏,陈小红,曹彪,等.一种微弧氧化逆变电源控制系统[J].华南理工大学学报:自然科学版,2009,37(2):40-44.Zeng Min,Chen Xiao-hong,Cao Biao,et al.Control system of micro-arc oxidation inverter power supply [J].Journal of South China University of Technology:Natural Science Edition,2009,37(2):40-44.

[13]杨凯,曹彪,丁理,等.逆变式高窄脉冲微弧氧化电源的设计[J].华南理工大学学报:自然科学版,2014,42(9):18-23.Yang Kai,Cao Biao,Ding Li,et al. Design of high-frequency narrow-pulsed inverter power supply for micro-arc exidation[J].Journal of South China University of Technology:Natural Science Edition,2014,42(9):18-23.

[14]何建萍,孙广,张春波,等.钨极氩弧焊逆变电源系统PI 控制的Simulink 仿真整定[J].焊接学报,2004,25(5):99-103.He Jian-ping,Sun Guang,Zhang Chun-bo,et al.Parameters adjusting of PI control to GTAW inverter system based on Simulink study[J].Transactions of the China Welding Institution,2004,25(5):99-103.

[15]Yang Kai,Yang Guang,Cao Biao,et al. Digital control system of high frequency bipolar pulse power supply for acid pickling process[C]∥Proceedings of International Conference on Control Science and Systems Engineering.Yantai:IEEE,2014:61-65.

[16]Wang F X,He J P,Xiang F,et al.Study on multi-parameter control system of micro-plasma arc welding[C]∥Proceedings of International Conference on Intelligent System Design and Engineering Application. Changsha:IEEE,2010:463-466.

[17]段彬,孙同景,李振华,等.全数字逆变电源信号Kalman 预测处理[J].电工技术学报,2010,25(1):118-122.Duan Bin,Sun Tong-jing,Li Zhen-hua,et al.Full digital inverter signal processing based on Kalman prediction[J]. Transactions of China Electro Technical Society,2010,25(1):118-122.