装药结构对大尺寸熔铸炸药裂纹的影响

牛国涛,金大勇,王亲会,黄文斌,牛 磊

(西安近代化学研究所,陕西 西安,710065)

装药结构对大尺寸熔铸炸药裂纹的影响

牛国涛,金大勇,王亲会,黄文斌,牛磊

(西安近代化学研究所,陕西 西安,710065)

为了解决熔铸炸药在大型战斗部容易出现裂纹的质量问题,以DNAN基熔铸炸药在自行设计的大型战斗部的应用为研究对象,通过改变装药结构的方法改善装药质量,并利用工业CT技术对装药不同端面扫描测试裂纹情况。结果表明:通过对战斗部壳体进行分区装药,减小了热应力集中,抑制了裂纹的产生,即使在高低温冲击下,也表现出较好的抗裂纹性能。本研究为大型战斗部熔铸装药质量的提高提供了一种新途径。

大型战斗部;装药结构;装药质量;分区装药;裂纹

对于熔铸炸药,本身属于脆性材料且为热的不良导体,温度可对其铸件质量产生较大影响,当热应力超过炸药的抗拉强度,就会出现裂纹,使铸件报废[1]。热应力形成源于两方面:一是熔铸炸药在冷却凝固时,径向和轴向的温度不均匀,在冷却时的收缩量也不同,导致药柱产生热应力[2],此时产生的裂纹和炸药本身性质有关;二是成型的炸药受到外界环境温度的冲击,例如炸药突然放在冷水、热风等介质中时,药柱中产生较大的热应力,此时产生的裂纹与外部环境有关。对于温度梯度产生的热应力及裂纹,李丽霞[3]从理论上推导了线性温度梯度引起的多层结构热应力分布情况,得出温度梯度可以使多层结构发生弯曲,温度梯度越大,热应力和弯曲程度越大;张冬梅、刘瑞鹏、尹俊婷[4-6]分别对压装A-Ⅸ-Ⅱ、RL-F、PBX炸药进行温度冲击,炸药都出现了裂纹,裂纹产生的概率与药柱的密度和尺寸有关,且适当的保温有利于裂纹的愈合。李敬明、黄奕刚[7-8]对TATB基浇注PBX炸药进行高低温试验,虽然PBX炸药的物理性能出现了一些变化,但仍表现出较好的抗裂纹性能。以上文献都属于产生热应力的第2种情况,为炸药易损性的考核方法之一,而对于第1种热应力产生的情况研究较少,其中田勇[2]利用CT和超声技术研究了TNT基熔铸炸药成型过程产生裂纹的原因。本文以DNAN基的不敏感熔铸炸药为研究对象,利用先进的工业CT技术,探讨在冷却凝固过程中大型药柱裂纹产生的原因及防治措施,提出了一种防止裂纹产生的新方法。

1 试验

1.1炸药的介绍

RD-1炸药是由一种以DNAN为基的金属加速型熔铸炸药,密度为1.7g/cm3以上,爆速达到7 800m/s,固相含量达到75%,安全性好,通过了快慢烤和子弹撞击试验,适用于破片杀伤战斗部。

1.2试验壳体的设计

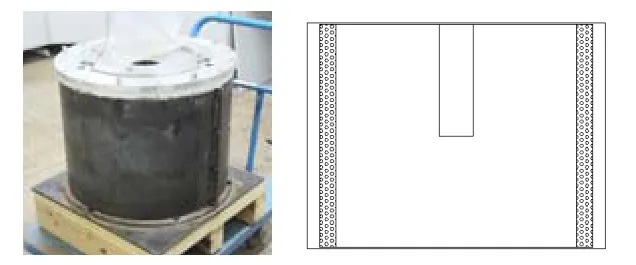

对同一种熔铸炸药而言,在传热条件相同的情况下,热应力随圆柱半径的增加而增加[1],所以大型药柱更容易产生裂纹。为了获得大直径药柱产生裂纹的情况,在权衡试验成本的基础上,设计了Φ490mm× 400mm的战斗部壳体,为了模仿真实的散热情况,战斗部设计了预制破片层,如图1所示。

图1 试验所设计的装药壳体及简易构造图Fig.1 Designed shell for loading explosive and simple structural diagram

1.3试验样品的CT检测

当熔融的RD-1炸药在图1所示的战斗部内固化成型后,利用工业CT分别在距底端面50mm和350mm处进行端面扫描,检测该药柱的装药质量情况。

2 结果与讨论

2.1RD-1炸药的质量检验

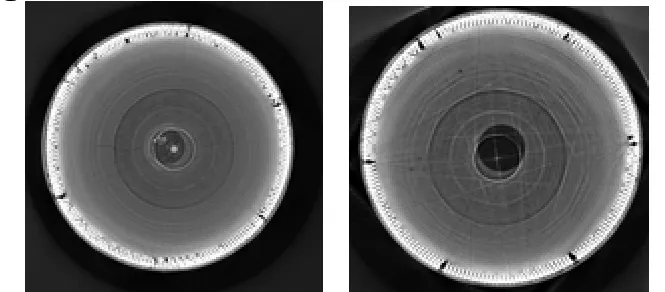

首先,利用熔融法制得一定量的RD-1炸药,使用“块铸法”装填到设计的战斗部内,并利用冒口补缩,在自然状态下(环境温度为25℃)冷却成型,除去冒口,处理药面后,进行工业CT端面扫描。此种装药试制2次,分别对规定的两个端面扫描,结果如图2~3所示。

图2 距装药底端50mm裂纹Fig.2 Cracks of 50mm distance from the end

图3 距装药底端350mm裂纹Fig.3 Cracks of 350mm distance from the end

如图2~3所示,4个端面都产生了从中间到周边的没有完全贯穿的裂纹,数量为1条、2条和3条,裂纹宽度1.5~2.0mm,长度50~300mm。药柱产生裂纹,降低了药柱的力学强度,直接影响弹药的安全性能,所以炸药注入弹体后,应尽量避免发生技术条件不允许的裂纹。

2.2裂纹出现的原因和防止措施

2.2.1熔铸炸药注装时产生的热应力

在熔铸炸药注入弹体后的凝固过程中,炸药底部和侧壁与模具直接接触,炸药会因模具的迅速冷却作用而产生大量晶核形成细小结晶,结晶释放的热量也由模具快速传导,此处炸药的径向温度差一般很小,不容易产生裂纹。而在装药的中心部位,由于炸药是热的不良导体,熔铸炸药在凝固、冷却时,径向的温度不均匀,冷却时的收缩量也不同,导致药柱产生较大的热应力,力的方向由中心指向边界,如图4所示,如果有裂纹产生,裂纹与力的方向垂直。

图4 药柱在凝固时产生的热应力及裂纹Fig.4 Thermal stress and cracks in the process of solidification

裂纹出现的时间:在炸药全部凝固结束后,此时炸药中心温度与边缘温度差最大;裂纹出现地点:出现在炸药凝固的薄弱点,随着裂纹数量的增加,热应

力得到释放。作为脆性材料的熔铸炸药,抗拉强度较低,约在1MPa上下,当热应力的强度超过炸药的抗拉强度,就会产生裂纹。药柱中的轴向拉应力引起横向裂纹,径向拉应力引起环状裂纹,切向拉应力引起径向裂纹。试验中产生的是径向裂纹,故为切向拉应力所致。根据广义胡克定律,药柱中的最大切向应力为[1]:

式(1)中:σθ为药柱的切向热应力;E为炸药的弹性模量;α为炸药的线膨胀系数;υ为炸药的泊松比;TR为药柱最大半径处温度;Tm为药柱中心处温度;R为药柱最大半径;r为药柱半径方向某一点。当r=0时,σθ值为正,所以在药柱中心处为最大拉应力;当r=R时,σθ值为负,所以在最大半径处产生最大压应力,且中心与边界产生的热应力相等,为Eα/3(1-ν)×(TR-Tm),且药柱半径越大,TR和Tm差值越大,中心处的拉应力越大。正因为以上的应力分布情况,药柱产生了从中心到边缘辐射状裂纹且没有完全贯穿。

2.2.2药柱在空气中冷却时的热应力

如果将一定温度的药柱放在冷空气中,药柱将与周围空气进行对流换热,药柱中心的热量通过热传递到表面,根据温度梯度的方向性,可知最大拉应力出现在药柱表面,最大应力的表达式为[1]:

式(3)中:αa为空气对药柱表面的传热系数;λ为药柱的导热系数。当药柱可视为无限长圆柱体时,Bi和K可通过文献数据[1]拟合为:

带入式(2)可得:

使凝固炸药不产生裂纹的条件为:

式(5)~(6)中:T0为空气温度,σe为炸药的抗拉强度。如药柱放在冷水等介质中产生的热应力要大得多。式(1)和式(5)分为3部分,由乘号分开,第1部分各项参数由炸药本身性质决定,与装药形状无关;第2部分为内外温度差所形成的温度梯度,是炸药产生热应力的根本原因;第3部分为关系函数。

2.2.3裂纹防止措施

根据式(1)和式(5)可知,控制大型药柱裂纹产生的方法有:(1)可以在熔铸炸药中添加纤维状物质或弹性物质,从而减小炸药的弹性模量,使炸药可以抵抗更大的变形,以有效地避免较大的温度梯度时产生裂纹。但是,对于定型的炸药配方用于战斗部装药,临时加入添加剂是不允许的。(2)在药柱冷却凝固时温度梯度越小,温度变化越缓慢,裂纹产生的机会越小,因此可对药柱进行保温处理。然而对于大型装药来说,不但很难控制温差,而且延长了凝固时间,增加了工艺成本。所以,需要另辟蹊径在大型装药中消除裂纹,改善装药质量。

2.3改变装药结构的试验

拟对壳体采用分区装药,如图5所示。

图5 壳体分区及隔板结构示意图Fig.5 Shell partitioned and clapboard structure

装药内部的热应力通过分区的方式可以部分释放,即当药柱内的切向热应力大于炸药抗拉应力时,首先会在药柱内的薄弱环节产生裂纹,通过采用“预制”薄弱环节(即隔板处)的方法,可有效降低装药由温度梯度产生的热应力,从而防止裂纹的产生,确保装药质量。

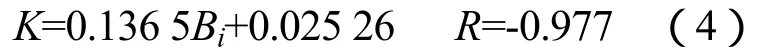

为了验证该方法的有效性,设计了整体装药(即没有放置隔板)和分区装药对比试验,试制了相同炸药配方、相同装药工艺的Φ300mm药柱,其中分区隔板为0.5mm厚的铝板。并进行了高温75℃、12h和低温-40℃、12h的环境强化试验,进一步增加药柱温度梯度,验证该方法能否抵抗较大的热应力。环境试验前后分别对药柱进行工业CT扫描,结果如图6所示,为了便于观测改变了图片的对比度。

图6 不同装药结构温度冲击结果Fig.6 The results of thermal shock for different charge structures

由图6可见,在整体装药中,环境试验前裂纹已经出现,说明即使缩小了装药半径,凝固后的热应力仍大于炸药的拉应力,该配方抗裂纹能力较差,而在环境试验后裂纹更多,且裂纹宽度增加一倍以上;而在分区装药中,环境试验前后都没有出现裂纹,这说明分区装药方法可以防止两种不同裂纹产生,该方法具有可行性;重复上述试验,结果相同,验证了装药工艺和装药结构优化一致性良好。

2.4全尺寸装药

利用该分区方法进行战斗部全尺寸装药,隔板同样采用0.5mm厚的铝板。装药后,对弹体进行了高温75℃、12h和低温-40℃、12h的环境强化试验,并对弹体环境试验前后距底端50mm和350mm的断面进行CT扫描,结果如图7~8所示。

图7 距底端50mm 处的断面扫描Fig.7 Cross section scanning of 50mm distance from the end

图8 距底端350mm处的断面扫描Fig.8 Cross section scanning of 350mm distance from the end

由图7~8可知,在两个CT所扫描的断面处,除了清晰地看到“十字”隔板外,环境试验前后装药同样没有出现裂纹,说明采用装药分区法,很好地解决了大药量熔铸装药的裂纹问题。

其中隔板是用轻质铝片所制,所占装药体积很小,装药质量只损失了0.4%,不会对装药量很大的战斗部的爆轰性能、威力、安全性产生较大影响。

3 结论

在熔铸炸药中,药柱的半径越大,产生裂纹的可能性越大,在大型弹体的装药过程中,解决裂纹产生的方法,除了改进配方组分和控制工艺参数外,改变装药结构也是改善装药质量的较好的方法。本文通过对壳体进行分区装药,减小了热应力集中,抑制了裂纹的产生,从而改善了装药质量,为大型战斗部熔铸装药质量的提高提供了一种新途径。

另外,增加的隔板形状与数量的优化还需要进一步试验研究。

[1] 孙业斌,惠君明,曹欣茂.军用混合炸药[M].北京∶兵器工业出版社,1995.

[2] 田勇.炸药熔铸成型过程监测评价及数值模拟研究[D].四川∶中国科学院工程热物理研究所,2009.

[3] 李丽霞.温度梯度引起的多层结构热应力分析[J].结构强度研究,2009(1)∶57-60.

[4] 张冬梅,等.A-Ⅸ-Ⅱ压装炸药失效模式分析[J].火工品, 2014(1)∶29-32.

[5] 刘瑞鹏,等.环境温度对含铝炸药装药裂纹的影响研究[J].火工品,2012(3)∶30-33.

[6] 尹俊婷,等.炸药损伤及损伤炸药环境适应性的实验研究[J].火炸药学报,2008,31(2)∶78-80.

[7] 李敬明,等.热循环对TATB基高聚物粘结炸药性能的影响研究[J].含能材料,2005,13(4)∶208-210.

[8] 黄奕刚,等.TATB基高聚物粘结炸药低温老化后的结构和热性能研究[J].含能材料,2002,10(2)∶81-83.

Effect of Charge Structure on Charge Quality of Large Size Melt-cast Explosive

NIU Guo-tao, JIN Da-yong, WANG Qin-hui, HUANG Wen-bin, NIU Lei

(Xi'an Modern Chemistry Research Institute, Xi'an, 710065)

In order to solve the problem of the cracks emerging from melt cast explosive applied to large size warhead, the DNAN based explosive filling the large size shell designed by self was studied as the object. The charge structure was changed to improve the charge quality, and the cracks were detected according to scanning different cross sections by industrial CT. The results showed that the thermal stress concentration descended, and the cracks were prevented due to shell partitioned, meanwhile,the charge partitioned exhibited good performance of resisting cracks expanding even exerted by high and low temperature shock. The study provides a new way to improve charge quality for melt cast explosive applied to the large size warhead.

Large size warhead;Charge structure;Charge quality;Partitioned charge;Crack

TJ450.3

A

1003-1480(2015)01-0030-04

2014-09-04

牛国涛(1983-),男,助理研究员,从事混合炸药配方和工艺研究。