利用轧钢加热炉所产低压蒸汽发电的探讨

戎维维,陈 扬,赵 彬

(天津钢铁集团有限公司长材厂 天津 300301)

0 引 言

经过多年发展,轧钢加热炉水梁汽化冷却技术已成为一种较成熟的节能技术并得到了广泛应用。与较早的水冷却技术相比,它大幅减少了耗水量,同时能够得到有较大使用价值的饱和蒸汽,具有良好的经济效益和社会效益。目前,国内绝大多数轧钢加热炉均采用汽化冷却,该系统通常按低压蒸汽锅炉的标准进行设计建造,工作压力为0.4~1.6,MPa。

以天津钢铁集团有限公司长材厂为例:加热炉汽化冷却系统设计运行压力为 1.27,MPa,单炉饱和蒸汽产量为 4,t/h左右。在实际运行中,由于要与设计压力为0.8,MPa(实际运行压力小于 0.5,MPa)的公司低压蒸汽管网并网,实际运行压力为0.8,MPa。所产蒸汽除极少部分用于厂内冬季管线伴热外,其余全部供给蒸汽管网。

汽化冷却系统与其他类似系统回收生产中的余热制备低压蒸汽相比,具有明显的节能效益。但现阶段低压蒸汽的使用方式还存在不少问题:除少部分用于设备保温、管道吹扫外,主要用于采暖、食堂、洗浴等生产辅助环节;在夏季或蒸汽有富余的时段,还存在为数不少的放散。

除去放散直接浪费的情况,低压蒸汽主要集中在对蒸汽冷凝后的潜热利用,对更有价值的做功能力几乎全部舍弃,因此使用方式存在严重的能量浪费。如果能够利用低压蒸汽做功进而发电,将大大提高蒸汽利用效率,为工业生产中广泛存在的低温余热资源提供高效利用的新途径。

本文通过分析低压蒸汽的特点和低温余热发电技术现状,探讨了这一技术用于汽化冷却系统蒸汽发电的可行性。

1 汽化冷却系统生产蒸汽的特点

1.1 蒸汽产量具有波动性,并且短期波动和长期波动并存

短周期波动主要受补水速度变化影响,当汽包过量补充新水时导致包内水呈现未饱和状态,需要经过循环吸热才能达到饱和,然后继续吸热汽化,在短期内影响蒸汽生产量,造成蒸汽的波动。图 1为双棒材某时间段内单炉及合计蒸汽量的变化情况。

长周期波动主要受炉内热负荷变化和水梁包扎完好率的影响。加热炉热负荷变化由车间生产决定,原因较复杂;水梁的包扎完好率随着运行时间逐渐降低,一般当包扎掉落 10%,时就应停炉检修,对包扎进行修补,否则将严重影响加热炉效率。

1.2 蒸汽干度较差

考虑到水梁结构和安全,汽化冷却系统设计为生产低压饱和蒸汽。系统一般选择较小的汽包,出口处汽水分离效果较差,蒸汽含湿量较高;传输管道较长,没有或只进行简单保温处理,加剧了传输过程中蒸汽的冷凝。

1.3 蒸汽中杂质较多

作为生产的副产品,生产部门对蒸汽洁净度要求较低。蒸汽中杂质较多,主要包括:管道中生成的铁锈,钙镁离子析出物,处理软水时加入的药剂、氯化钠等物质。

2 动力机械选取

目前主要有小型蒸汽轮机和螺杆膨胀机,适合这种压力较低、品质较差的小规模蒸汽。

2.1 汽轮机

大型电站通常使用蒸汽汽轮机进行发电,它具有单机功率大、效率高、寿命长等优点。蒸汽轮机结构复杂,价格及制造难度较高,比较适合蒸汽量较大的场合,我国目前最小的蒸汽轮机功率为 750,kW。[1]

常规汽轮机使用有一定过热度的过热蒸汽,[2]专门设计的饱和蒸汽汽轮机对蒸汽品质的要求也较高。如果蒸汽中夹带水滴或其他异物,运行时冲击高速旋转的叶片,会造成叶片腐蚀、振动,严重的会导致安全事故。

2.2 螺杆膨胀机

螺杆膨胀动力机属于回转容积式膨胀机,通过改变容积使蒸汽膨胀做功。从结构上可分为双螺杆膨胀机和单螺杆膨胀机。

螺杆膨胀机适合流量较小的场合,功率一般在10~1,000,kW 之间。对蒸汽压力限制在 0.15~3.0,MPa,温度小于300,℃,适用于绝大多数工业蒸汽系统。

不同型号机器的实测数据表明,在中小容量范围内(1,500,kW),螺杆膨胀机的效率要比透平膨胀机及汽轮机高10%,~20%,,其制造成本要小于透平膨胀机和汽轮机。[3]另外,它对工况的适应性较强,当负荷减至满负荷的 60%,时,效率仅下降 10%,。[4]

螺杆膨胀动力机是一种全流式动力机,适用于过热蒸汽、饱和蒸汽、汽水混合物。螺杆与螺杆、螺杆与机壳之间的相对运动可以去除间隙的污垢,未能除去的污垢可起到减小间隙的作用,减少泄漏损失,反而能够提高机组效率。

与蒸汽轮机相比,螺杆膨胀动力机的投资较少,运行费用较低,控制和维修方便,使用安全。

总之,与汽轮机相比,螺杆膨胀机更适用于规模较小、工况条件较差的工业低压饱和蒸汽发电系统。

3 发电机选择

本文主要从速度类型角度对发电机选型问题进行分析。

3.1 定速恒频发电机

定速恒频发电机要在一个额定的转速下运行,并且转速与发电频率严格对应。当动力机输出功变化时,通过调节扭矩来改变发电功率。

机组并网运行时,如果动力机输出功较小,无法维持额定转速,发电机受电网钳制,将会从电网吸收电能反过来驱动系统保持转速,此时发电机组会成为耗电的电动机。

3.2 变速恒频发电机

变速恒频发电机转速可在很大的范围内变化,发电的频率与转速无关,通过特殊的运行结构或转换装置保证发电频率恒定并向外供电。该类发电机在允许范围内,发电功率和发电机转速成正比。当动力机转速高时发电量较多,反之发电量就少。

3.3 两者的比较

从机组变负荷适应能力角度分析:两类发电机对波动都具有一定的适应性;但当蒸汽量减少到临界点时,变速发电机组可以降低速度减少发电直至停机,在这个区间,恒速机组如不能及时断网将成为耗能机。

从蒸汽膨胀做功的角度分析:当蒸汽量偏离最佳点时,变速发电机通过改变转速,可始终保持蒸汽最佳膨胀比;恒速发电机组蒸汽则会出现过膨胀或膨胀不充分,造成机械转换效率的降低。

综上所述,变速恒频发电机组更适合蒸汽频繁波动的情况,且能够维持较高的系统效率。

4 并网方式

小型发电系统发电功率一般只有几百千瓦,通常作为小型分布式发电系统进行供电。发电量全部供车间自用,无需并入外网,可以避免电力上网报批等繁琐手续。

具体并网方式为:发电机发出的电力经自动校准同步装置在 0.4,kV 侧低压母线与电网并网,所发出的电能全部供给负荷。[5]对于蒸汽波动对发电量的影响,由于波动量在 100,kW范围内,相对于生产车间上万千瓦的供电规模,系统对厂内电网的冲击在安全范围内,一般不需要采取措施进行控制。

5 系统方案设计

本文给出了压差发电或全压发电两种蒸汽发电方案,分别针对有低压蒸汽需求的用户和纯电力需求用户,回收机械为螺杆膨胀机。

5.1 压差发电

此方案将 1.2,MPa饱和蒸汽引入螺杆膨胀机做功,带动发电机发电(见图2)。通过膨胀机膨胀比选择和运行工况的控制,使出口蒸汽具有 0.2,MPa表压。这些蒸汽再经管网分配给附近食堂、洗浴、办公楼等部门,满足这些用户的用热需求。

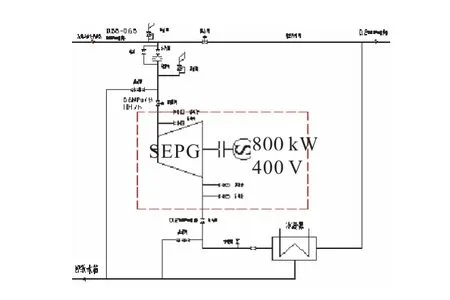

5.2 全压发电

该方案尽可能利用蒸汽能量做功,通过冷凝器和真空泵使出口蒸汽压力低于大气压。乏汽在冷凝器中凝结,冷凝水经冷凝水泵输送回软水箱供汽化冷却系统循环使用(见图3)。

图2 蒸汽压差发电方案Fig.2 Scheme of differential pressure power generation using heating steam

图3 蒸汽全压发电方案Fig.3 Scheme of full pressure power generation using heating steam

6 发电效益计算及分析

表1给出了两种不同方案带来的发电收益。

由表中数据可以发现:压差发电方案发电功率只有全压发电的51.7%,,但出口表压0.2,MPa的低压蒸汽仍能够供下游蒸汽用户使用,较适合附近有低压蒸汽需求的场合,蒸汽的整体利用率较高。

全压方案发电量较大,且可以回收软化水继续循环使用,发电效率较高。如果方案利用加热炉助燃空气作为冷凝器冷却介质,在冷凝蒸汽的同时可预热助燃空气,同样可以提高余热的利用率。

表1 不同蒸汽发电方案的收益Tab.1 Comparison of benefits from different power generation schemes

7 结 论

利用类似汽化冷却系统生产的低压饱和蒸汽发电,在技术上是可行的,并且能够获得到很好的经济效益。该技术的推广将为低温余热资源的高效利用扩展新途径,改变现有低压蒸汽的使用方式。■

[1]刘林顶.单螺杆膨胀机及其有机朗肯循环系统研究[D].北京:北京工业大学,2010.

[2]汪玉林.低温余热能源发电装置综述[J].热电技术,2007(1):1-4.

[3]余岳峰,胡达,邓金云,等.螺杆膨胀动力机技术及在低温余热发电中的应用[J].上海节能,2011(7):22-25.

[4]刁安娜,杨毅,王亚洲.螺杆膨胀动力驱动技术在余热余压回收中的应用[J].上海节能,2013(6):37-42.

[5]莫宾,蔡鸣,蒋洁.利用低压饱和蒸汽发电的实例[J].云南化工,2001,38(5):57-59.