唇形密封轴表面方向性微孔的润滑特性

江华生,孟祥铠,沈明学,彭旭东

唇形密封轴表面方向性微孔的润滑特性

江华生1,2,孟祥铠1,沈明学1,彭旭东1

(1浙江工业大学机械工程学院,浙江杭州 310014;2嘉兴学院生物与化学工程学院,浙江嘉兴 314001)

为研究方向性微孔对唇形密封润滑特性的影响,建立了遵循质量守恒的JFO空化边界条件的唇形密封润滑理论模型,采用有限单元法求解雷诺控制方程,获得了泵汲率、摩擦力等性能参数,对比分析了椭圆形、矩形、菱形、等腰三角形4种不同形状方向性微孔织构唇形密封的润滑特性。结果表明:微孔结构对称于轴切向时泵汲率为零,而与轴线呈45°倾斜时具有最大泵汲率;微孔结构沿轴切向形成的油楔尺寸最小时,具有最小摩擦力;增加微孔深度将使泵汲率下降,但能减小摩擦力;增大形状因子既可以提高泵汲率,又能减小摩擦力;相同条件下,矩形微孔具有最大泵汲率和最小摩擦力。

唇形密封;方向性微孔;JFO空化;泵汲率;摩擦力

引 言

旋转轴唇形密封(又称为油封)是石油化工等行业用机泵中最常见的轴端动密封,其作用是防止润滑油介质泄漏和避免外界杂质侵入密封腔体。当轴稳定旋转时,油封唇口与轴的接触面间会形成一层很薄的流体动压润滑油膜,并因泵汲作用将润滑油膜密封而不向外泄漏[1-2]。普通油封的润滑和密封性能皆与其唇口表面的微观几何形貌紧密相关,而表面微观几何形貌的形成则受油封材料、结构、轴表面状况及工作条件等多种因素的制约[3-4],因此,普通油封的润滑和密封性能存在难以理论预测及控制的问题,使得油封的设计很大程度上依靠设计者的经验和实验完成。

为了替代油封唇口表面微观几何形貌对其密封性能的主导作用,改进油封的润滑特性,设计者曾经提出通过在金属轴表面设计、加工呈规则分布的具有一定形状、大小和方向的微观几何织构,利用流体在相对运动的两表面微观织构间产生的局部空化效应,以增强润滑与密封作用。早在20世纪60年代,Otto等[5]就提出方向性三角形微织构能提高油膜承载力、减小摩擦力和实现泵汲作用;Anno等[6]提出在机械密封端面加工正方形、正六角形、圆形等微织构,以提高密封间隙润滑膜承载力和减小泄漏率,但由于当时缺乏可供设计的理论分析模型以及金属轴表面的微加工技术,利用轴表面微织构进行预测、控制油封性能的方法并未能实现。但是,在理论分析模型方面,随着20世纪80年代起计算机技术的发展,Gabelli等[7-8]、Salant[9-11]就油封的研究提出了较为完善的理论润滑模型并进行了数值分析。在金属轴表面的微加工技术方面,Stephens等[12-13]通过改进的UV-LIGA微加工技术实现了在金属轴表面加工各种形状的微织构。自此,油封轴表面微织构的应用吸引了更多研究者的关注[14-15]。Hadinata等[16]对轴表面加工正方形、圆形、正六角形、正三角形等微织构的油封开展了流体润滑的数值分析,研究了微织构的形状、大小、方向和分布等因素对油封唇口密封区油膜承载力、摩擦系数和泵汲率的影响;Warren等[17]实验研究了在轴表面正三角形微孔面积、深度保持不变的条件下,微孔方向性对油封的泵汲作用、大小及摩擦扭矩的影响;Kanakasabai等[18]实验研究了轴表面正三角形微孔方向对油封唇口表面磨损后微观几何形貌的影响。董慧芳等[19]实验研究了轴表面圆形和正三角形微孔对油封泵汲作用和摩擦特性的影响,认为当三角形微孔顶点朝向密封油液侧时有利于增强泵汲作用,而圆形微孔具有良好的减摩作用。

综上所述,油封轴表面研究的微孔形状多为圆形、正三角形,而缺乏与其他形状微孔的对比研究,且微孔方向的研究仅限于少数几个方向。因此,本文以常见的椭圆形、矩形、菱形和等腰三角形[20-22]4种不同形状的轴表面微孔织构为研究对象,建立基于质量守恒的油封稳态润滑理论模型,采用有限元法模拟分析了油封的泵汲率、摩擦力等特性参数,对比分析不同形状、方向轴表面微孔作用下油封的润滑特性,获得密封操作参数和微孔结构参数对润滑特性的影响规律,相关结果可为油封性能的设计与优化提供理论基础和方法。

1 理论模型

1.1 几何模型

图1(a)所示为唇形油封结构及其轴表面微孔织构分布,它由金属骨架唇形密封圈、转轴和卡紧弹簧等组成,密封圈的左侧为油液,右侧为大气。油封稳定工作时,唇口表面处于全液膜润滑状态[14-15],其与轴的接触面间形成一个轴向宽度约为50~100mm、油膜厚度约为1~2mm的密封区[10-11]。密封区轴表面沿轴向、切向设计有呈矩形阵列分布的微孔,并假设工作时密封区域内沿轴向仅有单个微孔,其截面形状如图1(b)所示,其中,为密封区轴向宽度,0为密封区基础油膜厚度,p为微孔深度。本文研究中涉及的椭圆形、矩形、菱形和等腰三角形4种微孔结构的几何参数定义如图1(c)所示,为椭圆长轴、矩形长边、菱形长对角边和等腰三角形高等尺寸,为椭圆短轴、矩形短边、菱形短对角边和等腰三角形底边等尺寸,定义微孔形状因子=/,为微孔的方向性角度。

1.2 数学模型

针对图1所示的油封结构,取轴表面一个微孔周期性单元×作为计算区域,建立如图1(b)所示的笛卡儿坐标系。假设润滑油为牛顿流体,且其黏度保持不变;油膜压力沿膜厚方向无变化;忽略挤压效应和惯性效应。由于密封间隙油膜流体的Reynolds数较小,其流动状态为层流。基于上述假设或条件,并考虑油膜流动的质量守恒特性,采用JFO(Floberg-Jakobsson-Olsson)空化边界条件,油封唇口密封区油膜压力分布的控制方程采用如式(1)所示的雷诺方程(-模型)[23]

为便于计算,对式(1)进行量纲1化处理,得

式中,=(-c)/(a-c),=/0,=/,=/,=6UL/[02(a-c)],=/c,其中,为油膜压力,a为空气侧压力,c为空化压力,为密封区油膜厚度,为轴表面线速度,为润滑油黏度,c为润滑油密度,为密封区内任意点的油膜密度,在液膜完整区为1,在空化区代表液体所占的密度比。

相比于轴表面微孔织构的几何形貌,油封唇口表面假设为光滑表面,因此,密封区油膜厚度可写成下列表达式

相应的边界条件和JFO空化互补条件[24]如下:

强制性边界条件

周期性边界条件

JFO空化互补条件

根据上述建立的数学模型,只要求得油膜压力的分布,即可由式(7)、式(8) 通过数值计算得到量纲1泵汲率、量纲1摩擦力等润滑特性参数[25]

需要说明的是,由于是以油侧边界计算得到,故为负值时,表示泵汲率(即密封区润滑油从空气侧流向油侧),反之,则表示泄漏率。

1.3 计算方法及其有效性验证

目前,求解雷诺控制方程的主要数值方法有有限差分法(FDM)、有限体积法(FVM)和有限元法(FEM)。由于有限元法具有适应性好、计算精度高等优点,本文采用有限元法对控制方程进行数值求解,选取三角形单元作为离散的网格单元。控制方程离散及变换的步骤如下。

首先,将式(2)写成下列变分形式

式中,为权函数,为计算域,SUPG是引入的稳定性参数[26],作用是避免产生数值振荡,提高数值计算过程的稳定性,加快收敛速度。

其次,令=,=PN,=N,为单元插值函数,代入式(9)而得到

式中,、为总体刚度矩阵,、为计算域单元节点编号,且有

最后,为求解式(10),引入开关变量,将未知量和用通用变量表示,即

=+(1-)(12)

因此,在液膜区,有=1,=;在空化区,有=0,=。将式(12)代入式(10),得到

式中,=C-(-),为单位矩阵,表示除了在对角线上与数值相同外,其他区域都为0的矩阵。

对控制方程离散及变换后,编制有限元程序,经过优化计算确定单元数量。在数值计算过程中,通过不断修正开关变量值,使各节点的和直至满足JFO空化互补条件而停止迭代计算,从而可以准确地确定计算域中的空化区和全液膜润滑区,具体计算流程可见文献[26-27]。

为了检验本文算法的正确性,选用文献[28]中球形微孔的几何参数进行压力分布的计算,计算域网格数共计4044个,并对开孔区域进行网格加密,如图2(a)所示。从图2(b)、(c)可以看出,本文算法求得的空化区域及压力分布与文献[28]的基本相似,且两者的峰值压力相差约为3.5%,从而验证了本文算法的有效性。

2 计算结果与讨论

为了便于分析,选取以下微孔结构参数和密封操作参数作为基本计算参数。需要指出的是,在分析某参数对油封润滑特性的影响时,除特别说明外,其他结构参数和操作参数保持不变。

(1)结构参数:密封区域宽度=100mm;基础膜厚0=2.0mm;微孔深度p=6mm;微孔形状因子= 2;微孔结构尺寸=18mm。

(2)操作参数:油侧压力s=0.1 MPa;空气侧压力a=0.1 MPa;空化压力c=0;轴表面线速度=4 m·s-1;润滑油黏度=0.01 Pa·s。

2.1 密封区压力分布

图3所示是4种不同形状微孔(=45°)产生的量纲1流体动压力分布。可以看出,4种微孔产生的最大压力位于微孔上侧尖角附近,这是由于上侧膜厚“收敛”、下侧膜厚“发散”而导致的流体动压效应。4种不同形状的微孔在相同的结构参数和工况条件下产生的最大流体压力不同,其中矩形孔产生的流体动压力最大,其次是椭圆形孔和等腰三角形孔,最小的是菱形孔。由此说明,在相同条件下,不同形状的微孔产生的流体动压效应不同。

2.2 操作参数对润滑特性的影响

2.2.1 密封压力s的影响 图4所示为密封压力s对4种轴表面微孔的油封润滑特性的影响。从图4(a)看出,随着密封压力s的增加,由于油封两侧的压差增强,而轴表面微孔产生的流体动压效应则基本保持不变,因此,泵汲率逐渐减小。泵汲率为零时,与其相对应的密封压力为最大密封压力值。从图4(b)可知,在不考虑密封压力对油封产生弹性变形的影响时,各种轴表面微孔产生的量纲1流体摩擦力随密封压力s变化的影响不明显,其中,菱形和等腰三角形微孔产生的值大小基本相同且均大于其他两种孔形。

2.2.2 转轴速度的影响 图5示出了转轴速度对4种轴表面微孔的油封润滑特性的影响。从图5(a)可知,当转轴速度较小时,轴表面微孔产生的泵汲率非常微弱,随着速度的增加,泵汲率呈线性增加的趋势,其原因是油封密封区的流体动压效应随着速度的增加而显著增强,方向性微孔将会把泄漏出去的润滑介质泵送回油侧。在相同条件下,各种微孔的上游泵送能力排列为:矩形>三角形>椭圆形>菱形。从图5(b)可知,轴速对各种轴表面微孔产生的量纲1流体摩擦力的影响规律基本一致:轴速越大,值也越大;在相同的轴速下,4种轴表面微孔产生的值基本相同。

2.2.3 液膜厚度0的影响 图6示出了密封区基础膜厚0变化对4种轴表面微孔的油封润滑特性的影响。从图6(a)、(b)分别可以看出,随着液膜厚度0的增大,4种轴表面微孔油封的泵汲率和量纲1流体摩擦力均减小。在相同0的条件下,4种微孔产生的值从大到小的排序依次是:矩形、等腰三角形、椭圆形、菱形,而值从大到小的排序依次是:等腰三角形、菱形、椭圆形、矩形。当0由1mm增加到2mm时,各种微孔对应产生的值、值分别减小了约38%、75%,说明0的变化对各种轴表面微孔油封的润滑性能影响较大,且变化幅度大致相等。

图6 密封区基础液膜厚度对润滑特性的影响 Fig. 6 Effects of initial film thickness on lubrication performance for different micropores (α=45°)

2.3 微孔结构参数对润滑特性的影响

2.3.1 方向性角度的影响 图7示出了微孔方向性角度对油封润滑特性的影响。从图7(a)看出,泵汲率的大小受方向性角度的影响显著。当=0°~90°时,4种轴表面微孔都能使油封密封区流体向油侧流动而形成泵汲作用;而在=90°~180°时,油封密封区流体向空气侧流动而发生泄漏。当=45°(135°)时,油封具有最大泵汲率。从图7(b)可知,当=0°~90°时,轴表面微孔产生的值随着的增大而减小,直至最小值,原因是微孔沿着转轴速度切线方向形成的油楔尺寸变小;而当=90°~180°时的结果则正好相反。

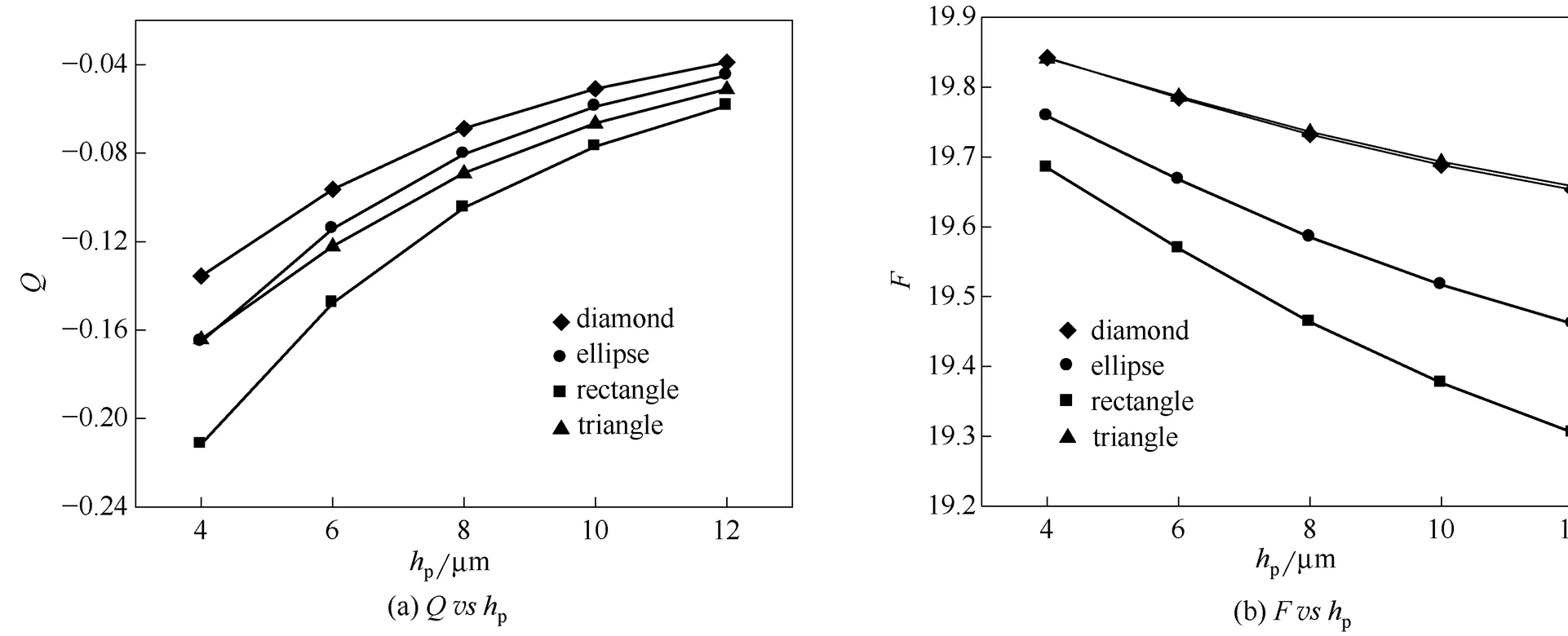

2.3.2 微孔深度p的影响 图8示出了轴表面微孔深度p对油封润滑特性的影响。从图8(a)可知,随着轴表面微孔深度p的增加,4种微孔产生的泵汲率都随之减小,原因是微孔深度p增加时,孔内流体静压效应增强而动压效应减弱。从图8(b)可知,微孔深度p越大,量纲1摩擦力越小,其中,菱形、等腰三角形两种微孔产生的值受微孔深度的影响基本一致。

图8 微孔深度对润滑特性的影响 Fig. 8 Effects of micropore depth on lubrication performance for different micropores (α=45°)

2.3.3 微孔形状因子的影响 图9示出了微孔形状因子对油封润滑特性的影响。从图9(a)可知,当形状因子=1时,椭圆形微孔蜕变为圆形微孔,由于圆形微孔结构不具有方向性,故泵汲率为零;而另3种形状微孔由于在沿着转轴速度方向形成的油楔尺寸较小,产生的流体动压效应较弱,故此三者的泵汲率接近零。随着的增大,微孔的方向性特征越发明显,其上游泵送能力得到增强,因此泵汲率则相应增加。从图9(b)可知,各种轴表面微孔产生的流体摩擦力都随着的增大而减小,故较大下的微孔对油封的润滑特性具有减小摩擦力的作用。

3 结 论

轴表面微孔织构的形状、大小和方向对油封润滑特性有着十分重要的影响。设计合理的轴表面方向性微孔是一种改进油封润滑特性的有效方法,它能起到控制油封泵汲作用的方向、提高泵汲率和减小摩擦力等效果,结论如下。

(1)对于轴表面具有泵汲作用的不同形状微孔,提高转轴速度可以增加泵汲率,但同时也增加了摩擦力;提高密封压力会降低泵汲率,甚至使油封失去泵汲作用而发生泄漏。

(2)微孔结构对称于轴切向时泵汲率为零,而与轴线呈45°倾斜时具有最大泵汲率;微孔结构沿轴切向形成的油楔尺寸最小时,具有最小摩擦力。

(3)增加微孔深度p,可以减小摩擦力,但同时也会造成泵汲率下降;增大形状因子既可以提高泵汲率,又能减小摩擦力;相同条件下,矩形微孔具有最大泵汲率和最小摩擦力。

References

[1] Jagger E T. Rotary shaft seals: the sealing mechanism of synthetic rubber seals running at atmospheric pressure [J]., 1957, 171(1): 597-616

[2] Baart P, Lugt P M, Prakash B. Review of the lubrication, sealing, and pumping mechanisms in oil and grease-lubricated radial lip seals [J]., 2009, 223(3): 347-358

[3] Horve L A. The correlation of rotary shaft radial lip seal service reliability and pump ability to wear track roughness and microasperity formation[R]. SAE paper, 910530, 1991

[4] Paige J, Stephens L S. Surface characterization and experimental design for testing of radial lip seal [J]., 2004, 47(3): 341-355

[5] Otto D L, Allen C M, Walters C T. Wear surface and seal construction [P]: US, 3586340. 1967

[6] Anno J N, Walowit J A, Allen C M. Load support and leakage from microasperity-lubricated face seals [J]., 1969, 9(4): 726-731

[7] Gabelli A, Poll G. Formation of lubricant film in rotary sealing contacts(Ⅰ): Lubricant film modeling [J]., 1992, 114(2): 280-287

[8] Poll G, Gabelli A. Formation of lubricant film in rotary sealing contacts(Ⅱ): A new measuring principle for lubricant film thickness [J]., 1992, 114(2): 290-296

[9] Salant R F. Elastohydrodynamic model of the rotary lip seal [J]., 1996, 118(2): 291-296

[10] Salant R F. Modeling rotary lip seals [J]., 1997, 207(1): 92-99

[11] Salant R F. Soft elastohydrodynamic analysis of rotary lip seals [J]., 2010, 224(12): 2637-2647

[12] Stephens L S, Siripuram R , Hayden M,. Deterministic microasperities on bearings and seals using a modified LIGA process [J]., 2004, 126(1): 147-154

[13] Kortikar S N, Stephens L S, Hadinata P C,. Manufacturing of microasperities on thrust surfaces using ultraviolet photolithography// Proceedings of ASPE Winter Topical Meeting[C].Raleigh, NC, 2003: 148-154

[14] Li W, Stephens L S, Wenk J F. Experimental benchmarking of the numerical model of a radial lip seal with a surface textured shaft [J]., 2013, 56(1): 75-87

[15] Guo F, Jia X H, Gao Z,. The effect of texture on the shaft surface on the sealing performance of radial lip seals [J].,, 2014, 57(7): 1343-1351

[16] Hadinata P C, Stephens L S. Soft elastohydrodynamic analysis of radial lip seals with deterministic microasperities on the shaft [J]., 2007, 129(4): 851-59

[17] Warren K H, Stephens L S. Effect of shaft microcavity patterns for flow and friction control on radial lip seal performance—a feasibility study [J]., 2009, 52(6): 731-743

[18] Kanakasabai V, Warren K H, Stephens L S. Surface analysis of the elastomers in lip seals run against shafts manufactured with micro-cavity patterns [J]., 2010, 224(8): 723-736

[19] Dong Huifang(董慧芳), Liu Kun(刘焜), Wang Wei(王伟) ,. Laser textured shaft surfaces on the pumping action and frictional properties of lip seals [J].(摩擦学学报), 2012, 32(2): 126-132

[20] Bai S X, Peng X D, Li Y F,. A hydrodynamic laser surface-textured gas mechanical face seal [J]., 2010, 38(2): 187-194

[21] Xie Y, Li Y J, Suo S F,. A mass-conservative average flow model based on finite element method for complex textured surfaces [J]., 2013, 56(10): 1909-1919

[22] Meng X K, Bai S X, Peng X D. Lubrication film flow control by oriented dimples for liquid lubricated mechanical seals [J]., 2014(77): 132-141

[23] Elrod H G, Adams M L. A computer program for cavitation and starvation problems//Proceedings of 1st Leeds-Lyon Symposium on Tribology[C]. New York, 1975: 37-42

[24] Ausas R F, Jai M, Buscaglia G C. A mass-conserving algorithm for dynamical lubrication problems with cavitation [J]., 2009, 131(3): 03172

[25] Wen Shizhu(温诗铸), Huang Ping(黄平).Principles of Tribology(摩擦学原理) [M].3rd ed. Beijing: Tsinghua University Press, 2008: 54

[26] Meng X K, Bai S X, Peng X D. An efficient adaptive finite element method algorithm with mass conservation for analysis of liquid face seals [J]., 2014, 15(3): 172-184

[27] Tang Feixiang(唐飞翔), Meng Xiangkai(孟祥铠), Li Jiyun(李纪云),. Numerical analysis of a laserface liquid lubricated mechanical seal based on mass conservation seal based on mass conservation [J].(化工学报), 2013, 64(10): 3694-3700

[28] Qiu Y, Khonsari M M. On the prediction of cavitation in dimples using a mass-conservative algorithm [J]., 2009, 131(4): 041702

Hydrodynamic lubrication performance of lip seal with inclined micropores manufactured on rotary shaft surface

JIANG Huasheng1,2,MENG Xiangkai1,SHEN Mingxue1,PENG Xudong1

(1School of Mechanical Engineering,Zhejiang University of Technology, Hangzhou 310014, Zhejiang, China;2School of Biological and Chemical Engineering,Jiaxing University, Jiaxing 314001, Zhejiang, China)

In order to study the effects of shaft surface inclined micropores on lubrication performance of lip seal, a mathematical model of lip seal under steady state was developed based on mass conservation with Jakobsson- Floberg-Olsson (JFO) cavitation boundary condition. The lubrication governing equation was solved by the finite element method, and the non-dimensional reverse pumping rate and friction force were obtained, then a comparative study of lip seal lubrication performance for different shaft surface inclined micropores shapes (ellipse, rectangle, diamond, isosceles triangle) was conducted. Micropores symmetrical with the shaft tangential direction produced zero reverse pumping rate, while others with 45° inclination to the axial direction produced maximum reverse pumping rate. Friction force was minimum when the micropore oil wedge dimension along the tangential direction was minimum. Reverse pumping rate and friction force decreased with micropore depth. Micropores with higher shape factor could produce higher reverse pumping rate and lower friction force. Rectangle micropore produced the maximum reverse pumping rate and minimum friction force among four kinds of micropores under the same conditions.

lip seal; inclined micropores; JFO cavitation; reverse pumping rate; friction force

2014-07-28.

Prof. PENG Xudong, xdpeng@126.com

10. 11949/j.issn.0438-1157.20141123

TH 117.2

A

0438—1157(2015)02—0678—09

国家重点基础研究发展计划项目 (2014CB046404);国家自然科学基金项目(51375449, 51305398)。

2014-07-28收到初稿,2014-10-10收到修改稿。

联系人:彭旭东。第一作者:江华生(1978—),男,博士研究生,讲师。

supported by the National Basic Research Program of China (2014CB046404) and the National Natural Science Foundation of China (51375449, 51305398).