制动夹钳单元可视化装配工艺应用研究

制动夹钳单元可视化装配工艺应用研究

胡 维1,刘 鹏2,邬钱涌3

(1 中国铁道科学研究院,北京100081;2 中国铁道科学研究院 机车车辆研究所,北京100081;3 北京纵横机电技术开发公司,北京100094)

针对制动夹钳单元传统装配工艺的局限性,提出了基于三维模型的装配工艺可视化、精细化设计思路;对可视化工艺流程的需求调研,搭建了可视化工艺系统,实现了工艺编辑、流转发布、终端显示、问题反馈与解决、可视化质量检验以及关键数据采集等多项功能,提高了装配工艺的可读性、指导性和权威性,增强了工艺人员、车间操作人员以及质检人员的工作效率,提升了生产和产品质量管理水平。

制动夹钳单元;装配;工艺;可视化

制动夹钳单元是动车组、大功率机车等轨道机车车辆盘形制动系统中的末端执行机构,是保障列车运行安全的关键部件,其装配过程是产品制造过程中的重要环节。操作人员对装配工艺文件的理解和工艺内容的掌握直接决定了产品的装配质量和装配效率,因此制动夹钳单元的装配工艺是影响产品最终质量的关键因素。

传统的制动夹钳单元装配工艺大都采用纸介质,依靠大量的文字并配以二维图纸和实物照片对工艺内容进行描述,具有诸多局限性。随着产品型号不断增加,产能不断扩大,传统的纸介质装配工艺已经成为制约探索先进生产模式,影响生产效率的瓶颈。随着CAD、CAE等计算机辅助技术的发展和信息化管理手段的应用,利用计算机显示终端,将产品的装配工艺通过三维模型、动画等多种可视化的形式展示出来已经成为一种趋势[1-3]。可视化的装配工艺能够直观、生动、细致的对装配工艺进行描述,可以大大提高工艺的可读性和指导性,对提高生产效率、提升产品质量具有重要的作用。

1 传统装配工艺中存在的问题

制动夹钳单元属于复杂装配体,整个装配过程涉及到的工步达几百步,包含了压装、喷涂、试漏、测量以及多种专用操作工艺。传统的装配工艺总结起来有如下局限性。

1.1工艺的可理解性差

传统工艺大多使用二维图纸或实物图片来表示装配关系,图纸属于机械设计语言,工艺指导性不强;实物图片一般只能表达装配的当前状态,无法清晰表达零件的相互关系和装配特点,直观性差。因此传统工艺不得不借助大量的文字表达装配信息,导致工艺生涩难懂,可理解性差。

1.2工艺的指导性和控制性降低

目前对于装配工艺的培训手段主要依靠现场跟班学习,纸介质装配工艺由于难以快速掌握,往往需要对被培训者反复进行现场演示及讲解。这种培训方式周期长,见效慢。由于过于注重实际操作学习,逐渐形成口口相传及手把手教的培训模式,这种模式忽视了被培训者对工艺内容的理解和执行,导致装配工艺对实际操作的指导性和控制性逐渐降低。

1.3制约生产效率

目前,根据不同机车车辆的制动特性,制动夹钳单元派生出几十种不同型号。众多《组装作业指导书》(即装配工艺)给现场操作人员和质检人员的查阅带来诸多不便,大量重复的工艺内容也给工艺编制人员带来很多重复劳动。随着生产模式不断向着多型号、大批量方向发展,传统装配工艺已经大大制约了产品的生产效率。

2 基于可视化技术的装配工艺设计

2.1可视化工艺的研究目的

本文探讨的制动夹钳单元型号众多,不同型号产品之间的易混零件、易混工艺非常多。而生产过程中经常出现多型号产品同时生产的情况,因此,可视化装配工艺技术设计的主要目标是通过可视化手段实现装配工艺精细化,实现工艺内容的快速查阅和工艺要求的精准表达,有力提升产品装配的质量控制水平。

2.2 可视化工艺的主要内容

(1)基于三维模型的可视化工艺表达

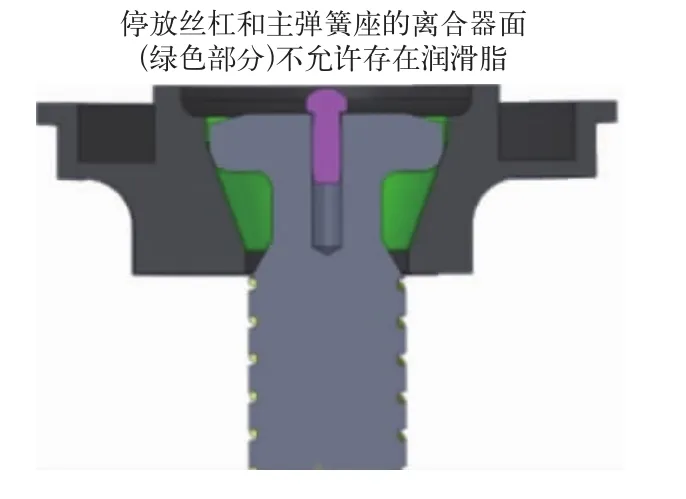

为了彻底改变纸介质工艺枯燥生涩的弊病,借助产品的三维模型和实物图片,根据实际装配方法,将零件的相互位置关系、工艺要求等展示出来,通过进一步编辑形成清晰、易懂的可视化工艺卡片。如图1所示,表达了制动夹钳单元中间隙调整器零件装配时的位置和顺序关系。图2表达了停放丝杠组成中特殊的涂油要求。图3则清楚的表达了制动缸活塞上密封圈的装配方式。这种工艺卡片不仅对容易装错的密封圈方向进行了明确规定,同时通过展示活塞涂油脂后的状态,对涂油的量给出了直观的参考,有助于操作人员理解产品工艺要求,统一工艺标准。

图1 间隙调整器各零件装配关系

图2 停放丝杠组成中的特殊涂油要求

图3 活塞和密封圈组成中的关键工艺点

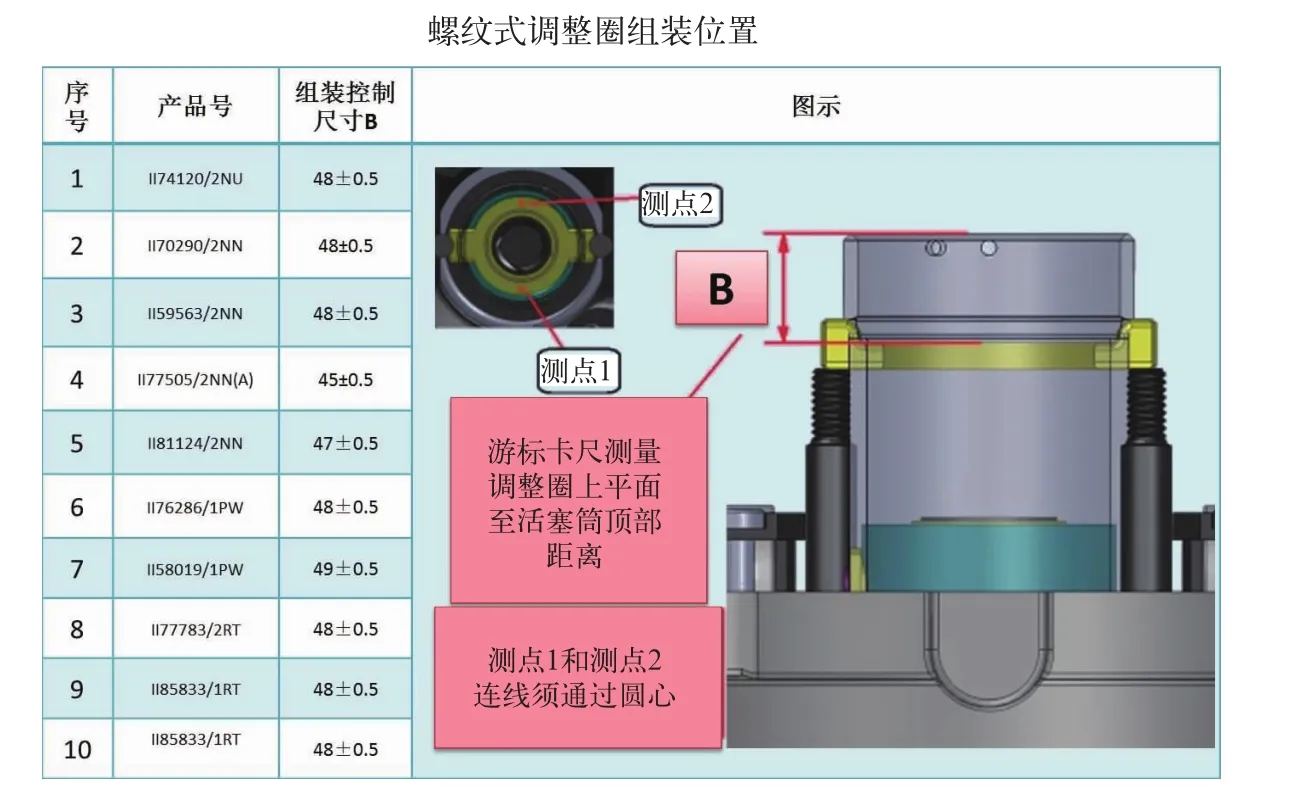

(2)易混工艺的对比分析

对于多型号产品中的易混零件,易混工艺,设计编制专门的可视化工艺卡片,将易混工艺进行对比分析展示,便于操作者对比学习,避免装配错误。如图4所示,通过三维模型的编辑并配以表格的形式,将所有不同产品中的调整圈装配控制距离进行了对比说明,有效提升了工艺的可读性和控制性。

3 制动夹钳单元装配工艺可视化的实现

图4 易混工艺的对比说明

可视化工艺的实现主要依托信息化技术,搭建一个可视化工艺系统。该系统通过布置在不同位置的显示终端实现信息呈现。通过该系统,应同时实现工艺编制、工艺审批、问题反馈、过程检验等工作的无纸化办公。在研究设计可视化工艺系统之前,通过现场写实、工艺流程调研等环节,明确可视化工艺系统的功能需求,包括角色设计、工艺流转、问题反馈、关键工艺点可视化检验以及与关键工艺参数数据采集系统、PLM系统的互联互通等,然后设计系统架构,配置硬件,编写系统程序,安装调试,最终实现上线运行。

3.1可视化工艺系统功能

为了增强工艺对生产的指导性,监控关键工艺参数,加强装配过程的质量控制,设计如下功能模块。

(1)角色管理功能。围绕制动夹钳单元的装配过程,设置工艺工程师(及相关主管领导)、车间班组员工、质检工程师、质检员(过程检验)等不同角色。不同员工因角色不同,在可视化工艺系统中各负其责,共同组成完整生产工艺流程。

(2)可视化装配工艺的编审批功能和问题反馈功能。工艺工程师在系统中对装配工艺进行编辑、修改、提交;相关主管领导通过系统进行审核、批准并发布,预留与PLM系统互联互通的接口。发布后的可视化工艺通过生产线终端显示。同时,为了提高工程师处理车间问题的效率和质量,系统还具备问题反馈及解决功能模块,形成车间班组员工和工程师之间的良性互动,促进生产效率的提高。

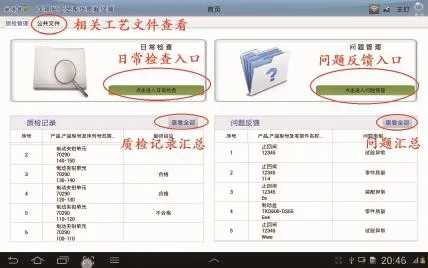

(3)关键工艺点可视化过程检验。传统生产过程中,负责过程检验的质检员使用纸质检验记录表,对照传统纸质装配工艺进行检查,缺乏可视化的标准参考和检查记录,质量控制效果有限。本系统设计开发了质检员手持终端检查工艺实施及装配结果,通过拍照、录视频等方式,将过程检验的结果纳入生产计划,形成检验台账,做到检验记录与生产批次相对应。这是本文研究装配可视化应用技术的一个创新点。

(4)装配工艺关键数据采集显示功能。目前生产线上对每台制动夹钳单元8处共12个关键扭矩实施电动扭矩作业[1],通过自动测量实际扭矩,实时控制对扭矩的合格性。为了更好的利用海量的扭矩数据,监控以上关键扭矩的作业情况通过可视化系统采集各个电动扭矩扳手的扭矩数据并存于数据库,便于工艺工程师和质检工程师随时监控生产情况,做出相关分析。

3.2可视化工艺系统架构

采用中心服务器、现场操作端的两层结构,中心服务器存储并管理系统中所有数据,现场操作端包括工艺工程师维护管理终端(PC)、生产线终端和质检员手持终端。

目前常用的网络结构模式有C/S和B/S结构。C/ S结构注重数据的安全性和操作性,B/S结构更注重数据的实时性与使用的扩展性。为保证管理平台的通用性,并且避免数据传输的滞后与更新过程的繁琐,可视化系统管理平台选择使用B/S结构。质检终端以平板电脑形式实现,采用界面层、服务层、数据库层的方式实现系统的搭建。为保证移动平板终端能够在支持离线的数据记录与操作,采用C/S结构。客户端/服务器结构能够有效地实现数据的当地存储、多次记录与离线操作。图5所示为可视化工艺系统架构。

图5 可视化工艺系统总体架构示意图

3.3可视化工艺系统实现

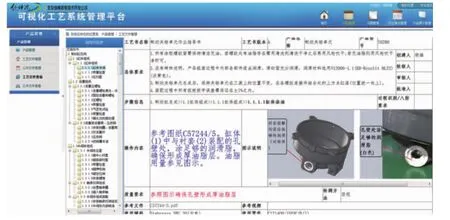

根据上述的功能需求和系统架构,对工艺可视化系统进行具体开发,形成可视化工艺系统管理平台,如图6所示以制动夹钳单元可视化工艺的界面。可以看到,该界面包括所有装配过程的结构树,可以实现对每一个工步的导航选择,同时每一个工步都有一个基于对三维模型和实物图片2次编辑的可视化工艺卡片等。

如图7所示,是质检员手持终端——移动平板电脑的操作界面。通过该终端,可以随时查阅最新的可视化工艺、录入生产计划、按照既定的过程检验策略和要求,对现场生产过程进行检查、记录,以及问题反馈。

4 结 论

制动夹钳单元装配工艺可视化技术应用研究主要包括(1)产品的装配工艺的可视化、精细化研究;(2)可视化系统的工作流程和功能需求研究;(3)现场质量检验可视化研究;(4)关键工艺数据采集技术研究;(5)基于B/S和C/S的网络结构模式的系统开发研究。

制动夹钳单元工艺可视化系统的上线运用,提高了装配工艺的可读性、指导性和权威性,降低了混淆相似工艺的风险,通过创新质检员手持终端进行过程检验,提升了产品质量管理水平;借助信息化手段,增强了工艺人员、车间操作人员以及质检人员的工作效率,促进了沟通协作,实现了无纸化办公,提升了产品的生产效率,具备广泛推广的应用价值。

图6 工艺可视化管理平台—可视化工艺显示界面

图7 手持终端质检系统界面

[1] 施志辉,李晓丹.车用柴油机装配工艺三维可视化技术研究[J].机械工程师,2009,(02):29-30.

[2] 屈力刚,魏佩振,苑俊超.基于三维工艺模型的装配现场可视化[J].制造业自动化,2013,35(10):83-87.

[3] 胡一廷.可视化装配技术应用研究[J].科技咨询,2013,(7):102-103.

[4] 刘 鹏,黄 峻.制动夹钳单元紧固件拧紧机数据采集系统分析[J].铁道机车车辆,2012,32(1):58-62.

Application Research on Visualization Assembly Technology of Braking Caliper

HU Wei1,LIU Peng2,WU Qianyong3

(1 China Academy of Railway Sciences,Beijing 100081,China;2 Locomotive&Car Research Institute of China Academy of Railway Science,Beijing 100081,China;3 Beijing Zongheng Electro-mechanical Technology Development Co.,Beijing 100094,China;)

For traditional assembly technology of braking calipers involves many disadvantages,a kind of visualized and precise design idea of assembly technology is proposed.Based on the requirement investigation of flow of assembly process,a visualized technology system is established.The system has many functions including edit,transfer and terminal display of technology file,problems feedback and solute,visualized quality check and key data acquisition etc.The system raises the readability,guidance and authority of assembly technology,improves working efficiency of technology engineer,worker,and quality inspector,and upgrades the produce and quality management level.

brake caliper;assembly;technology;visualization

U260.7

A doi:10.3969/j.issn.1008-7842.2015.04.24

1008-7842(2015)04-0102-04

�)男,工程师(

2014-01-23)