某大型客车车身结构静态分析及试验

金亦富,陈祥忠,郑再象,蔡卫江,孙 超

(扬州大学机械工程学院,江苏 扬州225127)

某大型客车车身结构静态分析及试验

金亦富,陈祥忠,郑再象*,蔡卫江,孙 超

(扬州大学机械工程学院,江苏 扬州225127)

以某国产客车车身为研究对象,建立客车车身结构有限元模型,分析了客车车身结构弯曲工况下的应力和位移分布特征,并进行了电阻应变测量试验.通过试验测得该车身在弯曲工况下的最大应力值为201.3 MPa,最大位移为7.31 mm,为该客车车身骨架后续的改进和优化提供了参考依据.

客车;车身骨架;有限元法;应变测量;静态

客车车身骨架与底架是复杂的空间刚架结构[1],以传统的经验设计难度较大,难以获得满意的结果,但它又直接影响到客车的寿命、成本、安全性能的好坏;因此,在新车型开发过程中,车身设计占据着主导地位.国内外诸多学者已利用有限元软件对车身结构的静态特征进行了研究[2-5],并通过电阻应变片进行应变测量试验[6-8],分析车身结构强度[9-10],这些均是车身设计的重要内容.本文将对某客车车身进行静态试验、应变测量以及仿真分析,以便该车身强度和刚度的校核检验.

1 客车车身结构及有限元模型建立

1.1车身结构

本文的研究对象为CA6105LDR80型客车半承载式车身结构,车身骨架的下端与底架刚性相连,使得车身下部与底架组合为一个整体,底架承担着大部分载荷,并通过车身骨架传递到车身的各个部分,车身骨架分担了部分的弯曲和扭转载荷,整车的受力情况得到有效改善,提高了车辆的行驶安全性和乘坐舒适性.

1.2单元选取

客车车身结构可看作是复杂的空间薄壁杆件组成的构件,其中绝大多数的杆件是闭口薄壁方管.利用壳单元建模,不仅计算精度高,而且可以计算车身结构的整体应力分布和分析车身的局部应力,便于改进局部结构设计,因此本研究采用壳单元(pshell)进行建模.

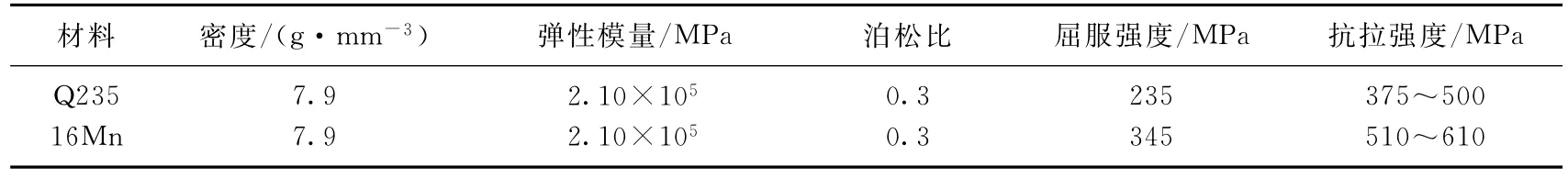

1.3材料属性

根据厂家提供的技术资料,该客车车身骨架部分所采用的材料为Q235,底架部分采用的材料为16Mn.材料特征见表1.

表1 材料特性Tab.1 Material properties

1.4连接方式模拟

对于底架中连接板之间的螺栓连接,可以使用hyperworks软件中connectors连接单元中的bolt单元来模拟.本试验用hyperworks软件中的刚性(rigids)单元模拟焊接点.

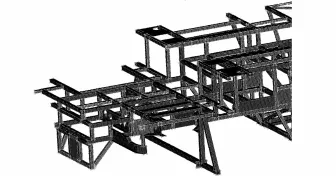

1.5网格划分

预处理后,对于客车顶盖、左右侧围、底架与侧围连接处等主要承载变形部件,采用10 mm的单元来划分网格;对于其他变形较小的部件,采用15~20 mm的单元来划分网格.划分完成后单元总计1 045 731个,其中四边形单元为1 040 184个(占99.5%),三角形单元为3 075个(占0.3%),体单元为2 472个(占0.2%).划分完的网格模型如图1所示,由于网格数量太多,从整车模型中很难看出网格,故取底架前部网格为例,如图2所示.

图1 整车网格模型Fig.1 The vehicle grid model

图2 底架前部网格Fig.2 The front chassis grid

1.6边界条件施加

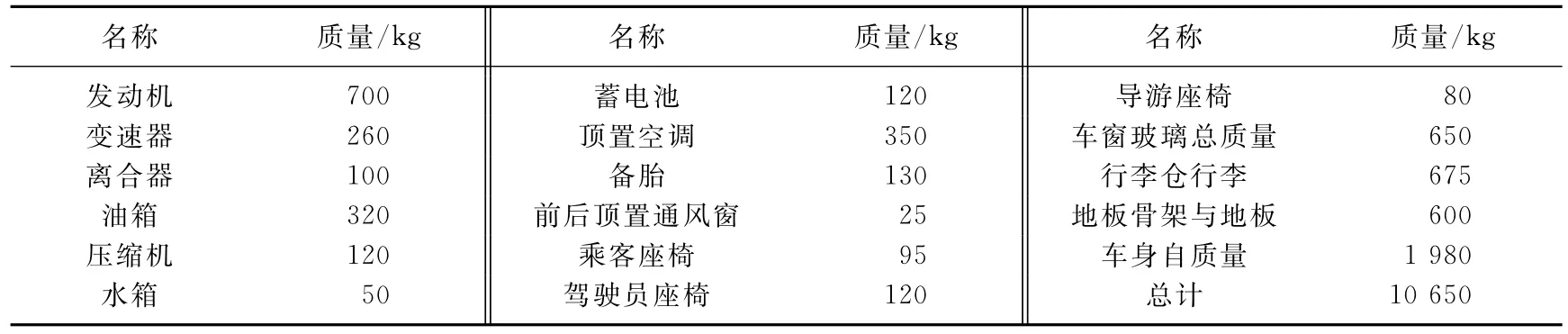

客车车身结构承受的载荷主要由车身结构的自质量和外加质量组成.为了能够真实地模拟客车行驶过程中各质量系统对车身结构的惯性力作用,本文载荷形式均以质量点形式出现,表2给出了整车主要部件的质量.

表2 整车主要部件的质量Tab.2 The quality of the main components in the vehicle

2 有限元分析结果

2.1强度分析

图3给出了车身骨架在弯曲工况下的应力分布云图.图中前围、左右侧围为应力较小的区域,后围为应力较大的区域,车身骨架的最大应力发生在底架行李仓后面,最大应力值为208.1 MPa,该值小于Q235的屈服强度,满足强度要求[10].

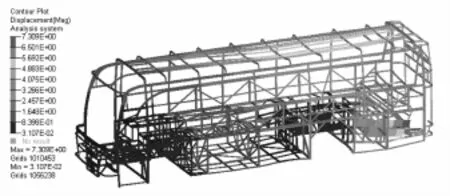

2.2刚度分析

图4为客车弯曲工况下的位移云图.由图可以看出,客车弯曲工况的最大变形发生在底架后部发动机附近,最大位移为7.31 mm.这是因为发动机后置,导致动力传动部件都集中在底架后部,造成底架后端变形最大.此外,顶盖骨架空调处和后排五人座位处的位移也较大.但车身整体变形不大,符合该工况下的实际情况,说明车身结构刚度满足要求.

图3 车身骨架弯曲工况应力云图Fig.3 Nephogram of body frame stress

图4 车身结构弯曲工况位移云图Fig.4 Displacement nephogram of body structure

3 客车车身骨架弯曲工况试验

3.1试验准备

为验证有限元模型计算正确性及有限元分析的可靠性,同时也为车架结构优化方案提供可参考数据,参照有限元分析结果,确定选择24个车架骨架关键点作为检测点(如图5所示),采用电阻应变片进行应变测量试验.主要试验设备有:BX120-3AA应变片,NI cDAQ-9178机箱1个,NI9237数据采集卡3块,笔记本电脑1台,万用表1只,导线等.

图5 应变片布点示意图Fig.5 The placement of strain piece

3.2测试结果数据处理

本次试验分2组进行,每组采集12个点,各点在满载弯曲工况下的应变值可通过数据采集软件Lab VIEW测出,待信号稳定后各采集10 s.采用公式σ=Eε计算各点静态应力值,式中σ为应力值;E 为弹性模量(骨架材料Q235取206 GPa);ε为应变值.

3.3测试结果及分析

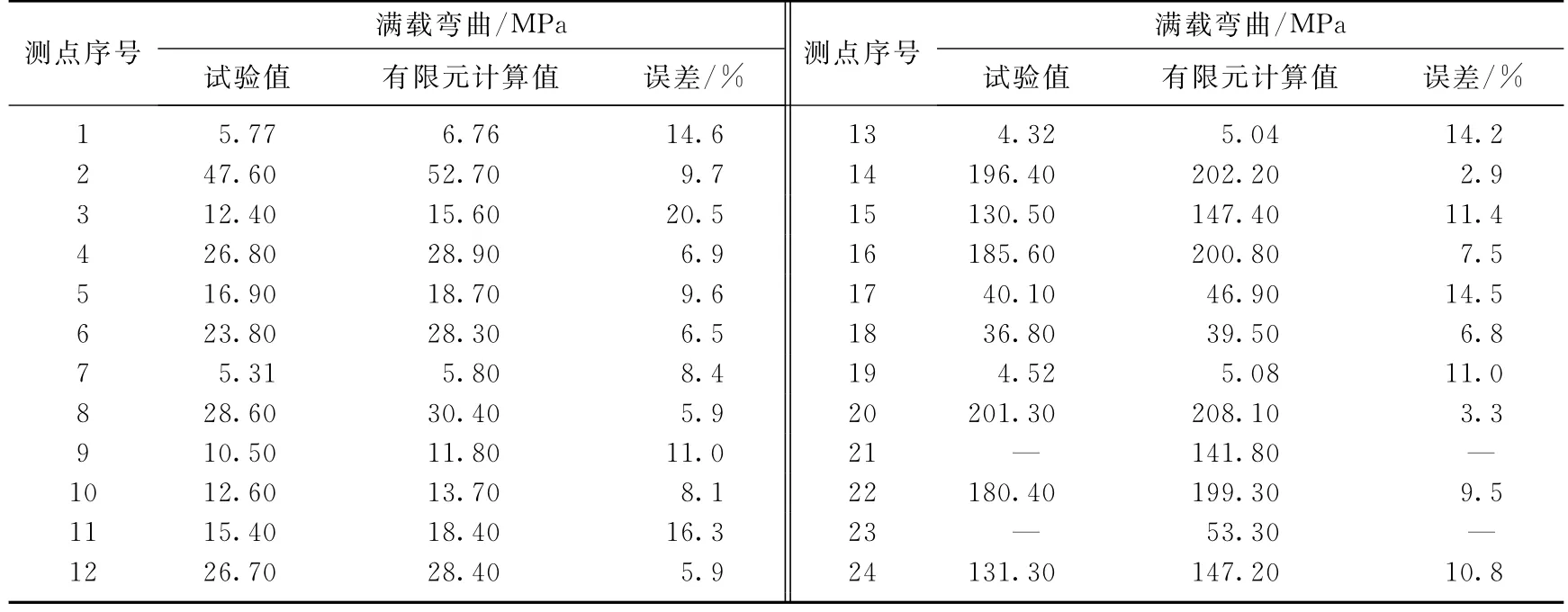

根据公式将测试应变结果间接换算得到的应力数据与有限元分析所得的理论计算应力数据进行对比,如表3所示.

表3 试验结果与有限元分析结果对比Tab.3 Comparison of the test results with that of finite element

在测试过程中,因贴片原因,点21和点23出现异常,应剔除.由表3知在弯曲工况下,应力较大部位主要集中在左、右侧围主纵梁上,最大应力值为201.3 MPa,最大应力点位于左侧主纵梁与左后轮前立柱连接处的上表面.通过数据对比可以看出:除了测点21与测点23外,其余各测点应力值与有限元分析值相对误差均在10%左右,这表明有限元模型的有效性.

4 结论

1)客车车身骨架在弯曲工况下的应力值最大,为208.1 MPa.而骨架材料为Q235,其屈服强度为235 MPa,由此可知车身结构满足强度要求,但车身骨架的应力分布不均匀.

2)在左、右侧围骨架的主纵梁连接处以及后桥附近与主纵梁相连的几根立柱出现大应力,需对这些应力较大的梁进行进一步的研究与改进[9]226.

[1]陈德玲.YBL6100c43a H客车车架有限元分析与试验研究[D].南京:南京理工大学,2002.

[2]殷召平.XQ6125型城市客车有限元分析与试验研究[D].上海:上海交通大学,2007.

[3]ZHI Shuya,LIU Hongiun.Finite element analysis and optimizing design of the bus body[J].Appl Mech Mater,2012,215/216:78-81.

[4]JIANG Fachao,FAN Yuezhen,LIU Entuo,et al.Finite element analysis of a bus skeleton and structure improvement[J].Adv Intell Syst Comput,2013,180:243-247.

[5]SZABO B A,AETIS R L.Finite element analysis in professional practice[J].Comput Methods Appl Mech Engrg,1996,133:209-228.

[6]孙超,郑再象,陈靖芯,等.基于虚拟仪器技术的客车车身骨架电测试验[J].扬州大学学报:自然科学版,2014,17(2):70-74.

[7]LIU Jianqiang,FU Xingqi,ZHANG Xingcheng,et al.The development and application of virtual instrument technology in the experimental teaching[J].Adv Intell Soft Comput,2011,109:589-594.

[8]ELLIOTT C,VIJAYAKUMAR V,ZINK W,et al.National instruments Lab VIEW:A programming environment for laboratory automation and measurement[J].J Assoc Lab Autom,2007,12(1):17-24.

[9]孟妍妮,张劼.客车车身骨架结构强度有限元分析[J].中国工程机械学报,2014,12(3):223-228.

[10]左向南.大型客车车身骨架结构分析与轻量化研究[D].哈尔滨:哈尔滨工业大学,2011.

Finite-element analysis of the body static structure of a large bus

JIN Yifu,CHEN Xiangzhong,ZHENG Zaixiang*,CAI Weiiiang,SUN Chao

(Sch of Mech Engin,Yangzhou Univ,Yangzhou 225127,China)

Taking a certain bus body as the research obiect,this paper establishes a finite-element model of the body structure in detail,analyzes the bus body structure stress and the displacement distribution characteristics under bending condition.A resistance strain measurement experiment is carried out.It is found that under bending conditions the maximum stress value of the body is 201.3 MPa,the maximum displacement is 7.31 mm.The proposed conclusion provides the reference basis for follow-up improvement and optimization of the bus body frame.

bus;body frame;finite-element method;strain measurement;static state

TH 123.4;U 463.82

A

1007-824X(2015)01-0024-04

(责任编辑 贾慧鸣)

2014-07-22.*联系人,E-mail:zzx_ci@163.com.

扬州市-扬州大学合作项目资助(YZ2011143).

金亦富,陈祥忠,郑再象,等.某大型客车车身结构静态分析及试验[J].扬州大学学报:自然科学版,2015,18(1):24-27.