集装箱船改造半潜船的液位遥测及阀门遥控系统

余维木;周佳宇

(1.上海海迅机电工程有限公司,上海 201111;2.桂林地区军事代表室,广西桂林 541000)

集装箱船改造半潜船的液位遥测及阀门遥控系统

余维木1;周佳宇2

(1.上海海迅机电工程有限公司,上海 201111;2.桂林地区军事代表室,广西桂林 541000)

基于西门子可编程逻辑控制器设计了液位遥测及阀门遥控系统,加装在改造船中,实现了液舱液位、温度、船舶吃水等参数的实时监测与显示及对阀门、水泵的遥控操作。改造结果表明,系统运行稳定可靠。

液位遥测;阀门遥控;可编程逻辑控制器

0 引言

近年来,随着船舶的科技化含量和自动化程度的不断提高,采用自动化技术的液位遥测及阀门遥控系统被广泛应用于各类船舶,用以提高船舶压载水系统、舱底水系统等运行的可靠性。半潜船通常具有较多大容积的压载舱,通过压载水的调整来控制船舶下潜或上浮,压载舱水位的控制对半潜船功能和安全具有重要的作用。因此,在某1700箱集装箱船改造半潜船中,就针对半潜船的特点,设计并加装了液位遥测及阀门遥控系统。

1 系统概述

本系统的主要目的是实现对1700箱改造船的压载管系、舱底水管系、燃油输送管系、海水冷却管系、透气管系共247个阀门进行远距离开/关控制和状态指示,同时还要监测6台泵的实时状态,并可遥控启/停,以及对压载舱、燃油舱、主机滑油舱、淡水舱和船舶吃水共121个液位监测点、48个压载舱高位报警点、11个污水井高位报警点和32个温度监测点进行实时监测记录。

鉴于CCS《钢质海船入级规范》的系统独立性要求,本系统将按液位监测和阀门遥控采用独立的硬件构成子系统设计,另外考虑到使用者的实际需求,再经后台软件处理后向用户提供友好的操作界面,从而将两个子系统有机的结合起来。

2 系统的特点及硬件设计

2.1 系统特点

根据改造船的主要技术功能要求,经分析,本液位遥测及阀门遥控系统具有以下特点:1)I/O点数多,经统计液位测量系统模拟量输入177点、开关量输入57点,阀门遥控系统开关量输入894点、开关量输出900点、模拟量输入10点、模拟量输出14点;2)液位测量的传感器几乎从船首至船尾都有布置;3)隶属于各管系的阀门分布安装于全船的不同位置。

2.2 系统硬件设计

针对以上特点,本系统采用西门子PLC、传感器、电液执行机构等构成硬件结构[1,2]。主要设备包括121个压电式液位传感器、48个电极式液位传感器、248台电液执行器、248台液压驱动头、6个信号采样、1个压载控制台、1台集控室工作站和2个加油站报警箱。其中信号采样箱和压载控制台为液位遥测子系统和阀门遥控子系统所共有。

PLC上连接的I/O模块安装在分布于全船不同位置的6个信号采样箱内,按照就近原则将隶属于各管系的阀门的状态反馈信号电缆和控制信号电缆分别接入相应的信号采样箱,同时液位传感器也按就近原则接入各信号采样箱。为确保系统独立性,液位遥测子系统和阀门遥控子系统分别采用独立的PLC模块、独立的电源供应,而各采样箱壳体为液位遥测子系统和阀门遥控子系统所共用。

3 系统通讯的设计

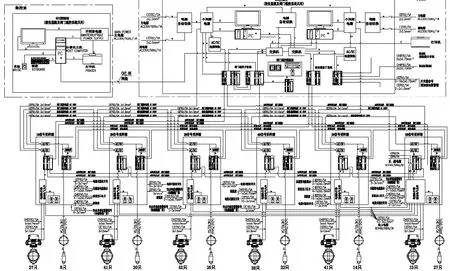

基于全集成自动化概念,本液位遥测及阀门遥控选用西门子的PLC构建SIMATIC DP分布式I/O系统,系统设计如图1所示。

采样箱和压载控制台以光纤为通讯介质构成环网,其中液位遥测采用1组环网,阀门遥控采用2组环网,将6个信号采样箱和驾驶室压载控制台连接起来,这样可以安全可靠地完成SIMATIC系统中各模块与中央处理器之间的必要数据交换。

图1 液位遥测及阀门遥控系统图

液位遥测子系统和阀门遥控子系统各自的中央处理器通过工业以太网和TCP/IP协议同安装在压载控制台的2台工作站及集控室内的1台工作站连接,从而与管理层进行通讯,将采集的实时监控数据发送给计算机。同时,计算机运用SIMATIC提供的组态软件根据实船的布置绘制模拟图,将隶属于同一系统的液位监测数据、阀门的开/关状态和遥控按钮都制作在同一界面上,为系统提供了一个良好的人机界面。连接于该以太网上的计算机都可以互相通讯,进行数据交换。

4 系统功能

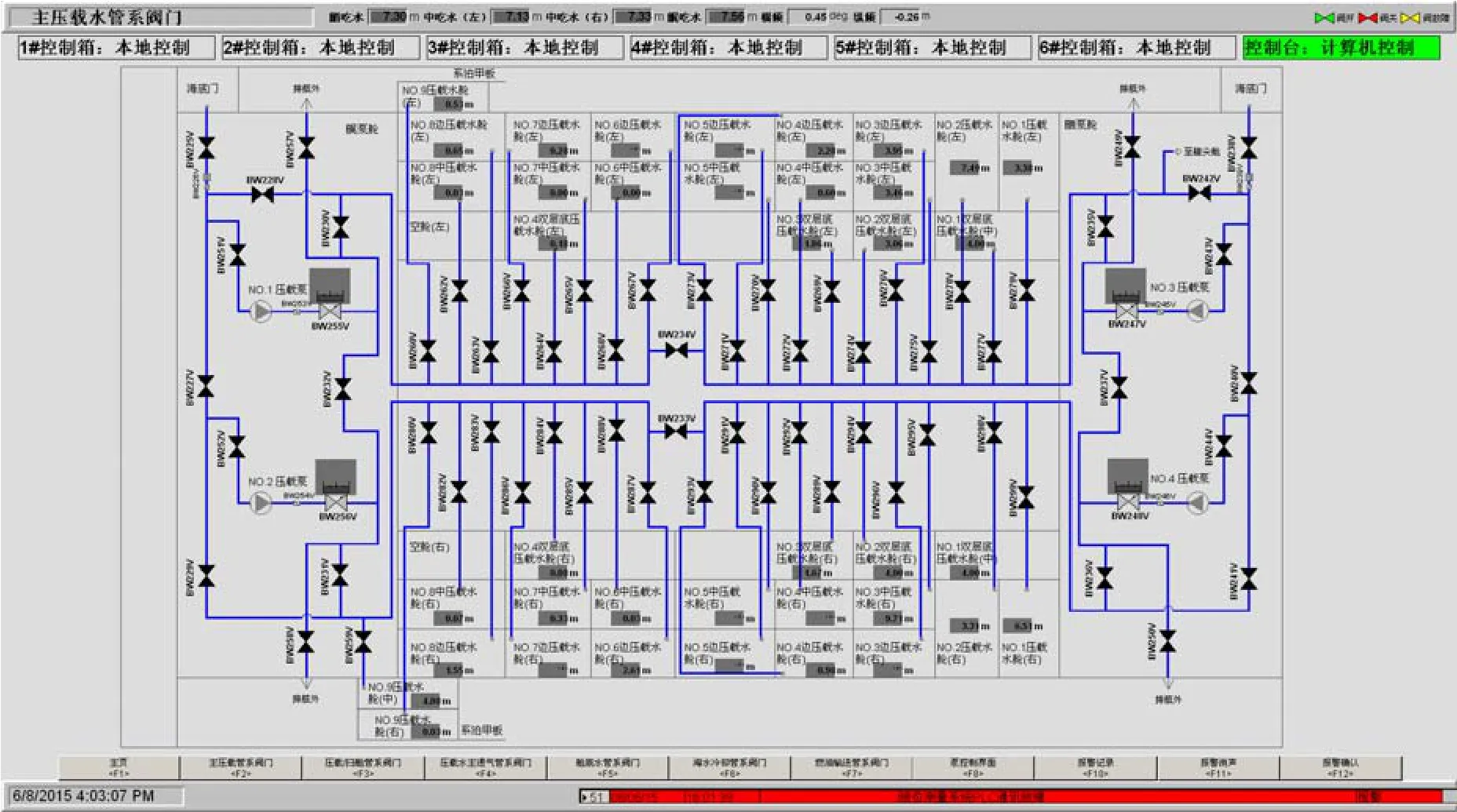

液位遥测子系统可以实现采样箱、压载控制台、集控室工作站三地同时实时监测相关液位数据,并可通过报警值的设定实现相关监测点的超限报警,见图2。

阀门遥控子系统采用四级控制,控制优先级别由高至低为分别为阀头就地、就地集中控制、MIMIC板遥控、工作站遥控,见图3。

第一级控制即阀头就地控制,在不需电源的情况下,操作人员通过便携式液压手动泵产生的液压源可以实现开/关阀门。

第二级控制即就地集中控制,操作人员可以通过各信号采样箱面板上的指示灯观察阀门的状态,并可经遥控按钮发出控制信号,直接控制驱动电路实现遥控阀门开/关的操作。

第三级控制即MIMIC板遥控,MIMIC板上设有压载管系、透气管系阀门和6台压载泵的状态指示和遥控按钮,MIMIC板嵌入安装在驾驶室压载控制台上。操作人员可通过MIMIC板,观察到相应遥控阀门的实时状态,并可以通过控制旋钮发出控制信号,经通讯网络将控制信号发送至各地信号采样箱后,遥控相应的阀以实现阀门的开/关控制;MIMIC板设“MIMIC遥控/PC遥控”切换,以及“就地控制/MIMIC遥控/PC遥控”三位指示。

第四级控制即PC遥控,系统共配有3台工作站(与液位测量系统共用),2台安装在驾驶室压载控制台上,另1台安装在集控室。操作人员通过工作站的人机界面可以看到阀门的实时位置,并可以通过工作站人机界面上的模拟遥控按钮发出控制信号经通讯网络,将控制信号发送至各地信号采样箱后,遥控相应的阀以实现阀门的开/关控制。

同时,还控制1#~4#压载泵,1#、2#压载/扫舱泵,及1#~4#压载泵电机各6点温度指示及报警。

图2 液舱液位

图3 液舱管系及遥控蝶阀

5 结语

通过加装液位遥测及阀门遥控系统,实现了改造船液舱液位、温度、船舶吃水等参数的实时监测与显示以及对阀门、水泵的远程遥控操作,从而提高了半潜船沉浮控制的自动化程度。改装完成后实际应用表明,该系统运行可靠,且给操作者带来了方便,提高了工作效率。

[1] 甘辉兵, 张建, 张均东, 李精明. 基于PLC的船舶阀门遥控及液位遥测系统的设计与实现[J]. 大连海事大学学报, 2007, 33(S2): 149-151.

[2] 石峰, 史书臣, 王国敬. 海上油轮液位遥测系统的设计与应用[J]. 化工自动化及仪表, 2011, 38(6):701-703.

[3] 吴中俊, 黄永红. 可编程序控制器原理及应用[M].北京: 机械工业出版社, 2003.

Design of Level Gauging and Valve Remote Control System while Container Vessel Being Reconstructed to Semi-submerged Vessel

YU Wei-mu1, ZHOU Jia-yu2

(1.Shanghai Hai Xun Mechanical and Electronic Engineering Co., Ltd., Shanghai201111, China; 2. Representative Office at Guilin District, Guilin 541000, China)

A level gauging and valve remote control system is designed based on Siemens PLC and installed to a reconstructed vessel. Liquid level, temperature and draft can be real-time monitored and shown, while valve and pump can be remotely operated. The results indicate that the system is effective and reliable.

level gauging; valve remote control; Programmable Logic Controller

U664.82

A

10.16443/j.cnki.31-1420.2015.06.011

余维木(1967-),男,工程师。从事船舶机电设备。