电流密度对氯碱工业离子膜电解槽传递特性影响

岳雯婷,张丽,刘秀明,刘国桢,刘云义

电流密度对氯碱工业离子膜电解槽传递特性影响

岳雯婷1,张丽1,刘秀明2,刘国桢3,刘云义1

(1沈阳化工大学化学工程学院,辽宁沈阳 110142;2蓝星(北京)化工机械有限公司,北京100176;3蓝星沈阳轻工机械设计研究所,辽宁沈阳110015)

为考察电流密度对氯碱工业中离子膜电解槽内流体传递特性的影响,利用流体力学计算软件,对不同电流密度下电解槽阳极室进行了数值模拟,得到了阳极室单个格栅内流体的速度、温度和浓度分布。以液体循环量、膜附近处速度的最大值、膜表面温度和浓度为指标,考察了不同电流密度下电解槽的运行情况。结果表明:随着电流密度的增加,电解槽内液体循环量增大,膜表面温度升高,盐水浓度降低;在电流密度为4.5 kA·m-2的典型工况下,电解槽内平均温度为86.39℃,膜表面平均温度为87.40℃;当电流密度提高时,可以通过降低进口溶液温度,获得与典型工况相近的电解槽内平均温度和膜表面平均温度。

电解槽;电流密度;两相流;计算流体力学;数值模拟

引 言

离子膜法电解食盐水是氯碱产品的主要生产方式之一。随着氯碱工业离子膜的不断改进,离子膜电解槽的电流密度不断提高。电流密度的提高,增大了生产能力,降低了生产成本。但是,高电流密度加快了气体的生成速率,使产生的气体在槽顶部滞留,极易发生膜针孔效应[1];同时,电解槽内盐水浓度下降,当盐水的质量浓度低于170 g·L-1时,离子膜容易起泡、分层,甚至永久性损坏[2]。高电流密度还会迫使离子膜表面及电解槽内温度升高,当槽温高于90℃时,电解槽内的水汽化严重,阳极液汽化或沸腾会恶化离子膜的性能[3],对离子膜的使用寿命产生不良影响。因此,掌握不同电流密度下电解槽内流体的传递特性规律,特别是槽内温度和盐水浓度的分布规律,对于运行、设计和开发高电流密度电解槽具有重要意义。

目前,国内外尚未见到对零极距自然循环离子膜电解槽的模拟研究。国内的研究工作主要集中在对生产过程中的问题进行分析[4],对运行过程中的经验进行总结[5-6]及对电解槽的工艺进行优化[7]等,此类研究只解决了生产中常见的技术问题,没有对电解槽内部特性进行实质研究。在国外,Kemal[8]、Mahmut等[9]、Abbasi等[10]应用两相流模型分别对Na2SO4溶液、KOH溶液、NaCl溶液的电解过程进行模拟,得到了生成气体的体积分数、电流密度分布、速度分布等相关数据。但在这些研究工作中,均采用从非零极距电解槽的两极室底部鼓入气体的模型进行模拟。这样的简化与电解槽中气体是由侧壁的电极网上产生的实际工况存在较大差异,这使得其模拟结果的利用受到了一定的局限。

刘宇新等[11]将两相流模型和表面化学反应模型结合在一起,模拟了稀土电解槽两相流动对电解过程的影响,使模拟更加真实地反映了电解反应的实际过程。鉴于此,本文利用流体力学计算软件对不同电流密度下零极距自然循环电解槽内流体的速度、温度和浓度分布进行了数值模拟,以槽内液体的循环量、膜表面温度和盐水浓度为衡量指标,考察了电流密度对电解槽传递特征及运行情况的影响,为现有离子膜电解槽的运行和优化设计以及新型电解槽的开发提供依据。

1 数值模拟方法

1.1 模拟对象及基本假设

以蓝星(北京)化工机械有限公司零极距自然循环离子膜电解槽为研究对象,对阳极室单个格栅进行模拟。

如图1所示,阳极室单个格栅主要由进口管(带喷射孔)、堰板、下部循环板和分离室(带溢流板)构成。浓盐水由进口管喷射孔喷入阳极室格栅内,电极网上产生的氯气带动液体向上流动,气液混合物从出口孔进入分离室,经分离室后流出。阳极室单个格栅尺寸(不包括分离室)为92 mm×33 mm×1156 mm。

图1 阳极室单个格栅结构

1—inlet; 2—jet hole; 3—lower circular plate; 4—weir plate; 5—ionic membrane; 6—outlet hole; 7—overflow plate in separation chamber; 8—outlet; 9—origin of coordinates

对图1中单个格栅进行数值模拟时,假设电流密度均匀,没有电极副反应,电极网与离子膜重合,格栅之间没有物质交换。不考虑气泡聚并[12-13],气泡平均直径由实验得出,为1 mm,阳极网上生成的气泡如图2所示。

图2 阳极网上的气泡

1.2 网格划分

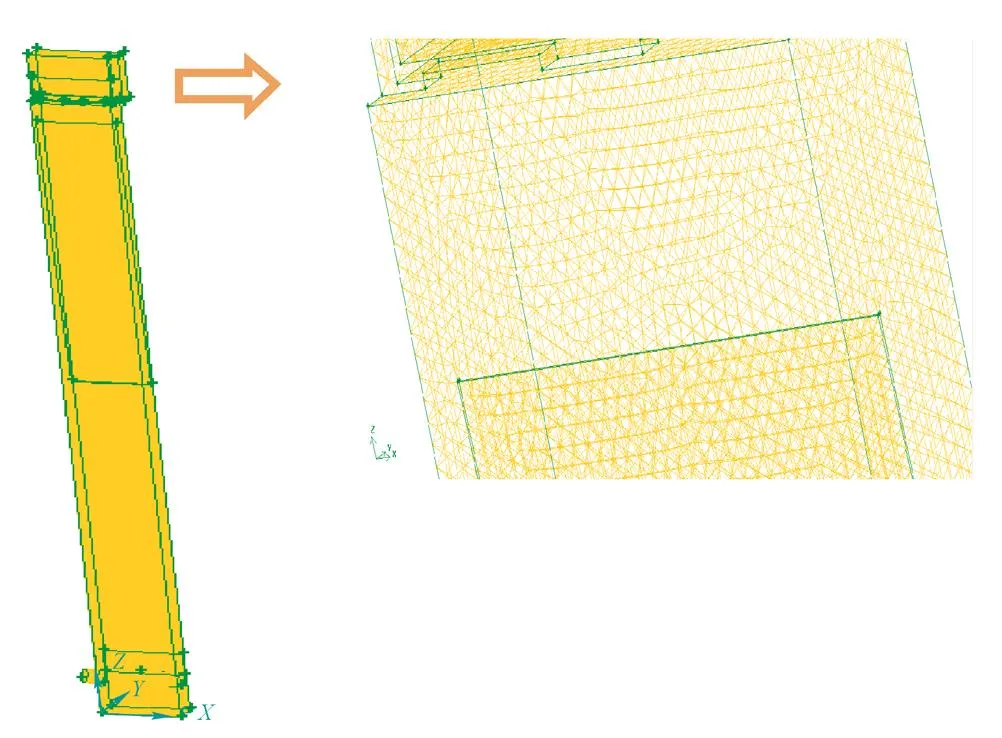

采用四面体非结构化体网格对上述模型进行网格划分。经网格独立实验,确定计算网格节点间距为2.6 mm。如图3所示。

图3 网格划分示意图及局部放大图

1.3 物理模型

对电解槽阳极室单个格栅进行抽象、简化,建立的物理模型如下。

(1)将电解过程抽象成一个连续稳态流动的过程;

(2)考虑恒定电流密度,认为电极网上电解化学反应速率恒定;

(3)将电极网发热与化学反应热合并,并看成一个恒定热通量的传热过程。

将电解过程进行上述抽象和假设,建立单个格栅的物理模型。

1.4 数学模型

根据上述物理模型,建立的数学模型包括:

(1)建立描述稳态流动的质量、动量、能量守恒方程组,其中包括质量连续性方程、动量方程、能量方程及带化学反应的组分输运方程;

(2)给定上述方程的边界条件,其中包括无滑移壁面速度条件、恒定热通量条件、恒定气体生成速度条件等。

采用欧拉两相流耦合有限速率表面化学反应模型对电解槽阳极室单个格栅进行稳态数值模拟。模拟中假设液相为连续相,气相为离散相。第相的连续性方程、动量方程、能量方程、组分输送方程分别如下[14]

组分输送方程为

式中,代表、、方向上的矢量,是物理密度,是、、方向上速度矢量,是各项共享的相同压力,是有效黏度,w是动量守恒方程的广义源项,是温度,是流体的热导率,c是比热容,T是流体的能量源项,Y是组分的分率,是扩散项,R是反应速率,S是源项。

1.5 计算条件

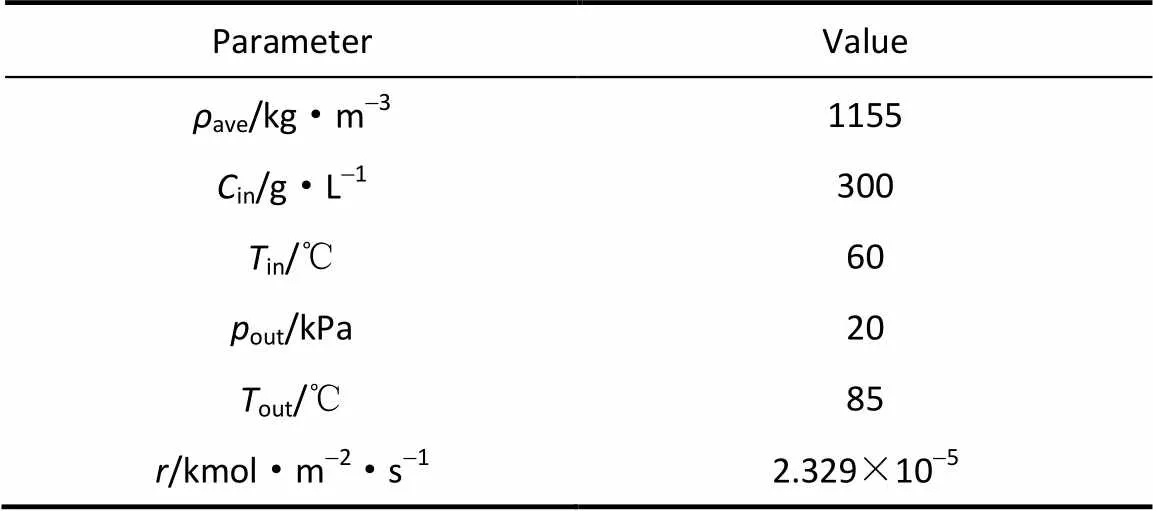

为求解上述控制方程,给定盐水进口温度、浓度,以及进口速度和出口压力,给定电极网发热量以及电极网上氯气生成速率,进行数值模拟。电极网发热量按阴阳极电压降[15]分配给阴阳极。电流密度4.5 kA·m-2模拟计算参数给定如表1所示。

表1 电流密度4.5 kA·m-2模拟计算参数汇总

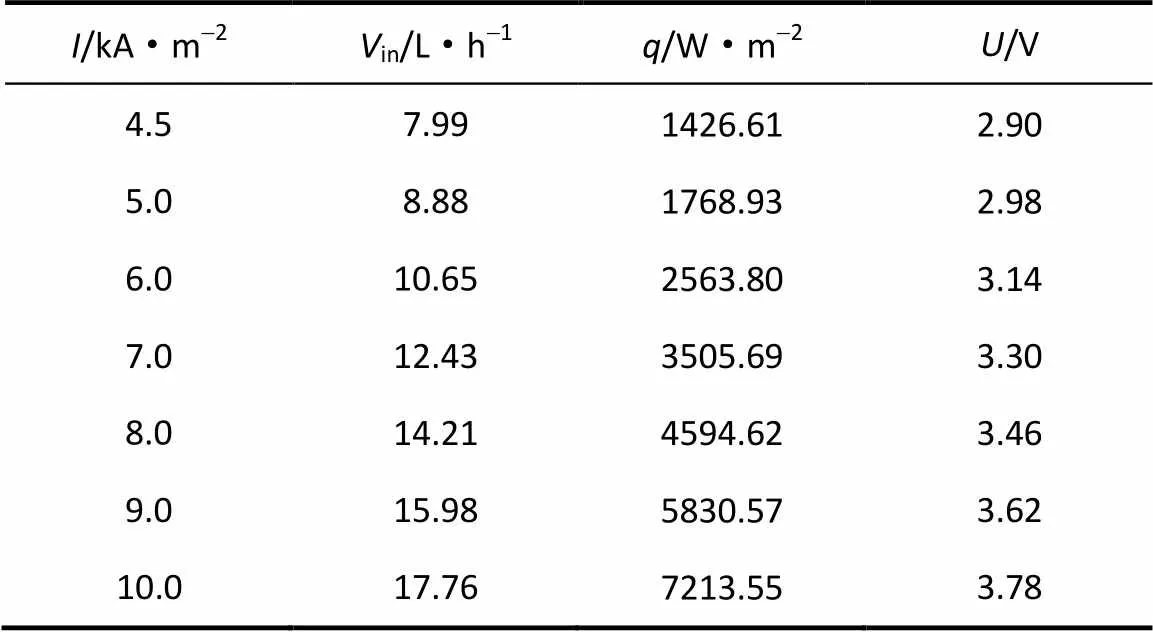

不同电流密度模拟计算参数的设定,是以电流密度4.5 kA·m-2的边界条件推算确定得到。其中进口速度以4.5 kA·m-2的数据为基准线性增加,实际槽电压以4.5 kA·m-2的槽电压为基准,每增加1 kA·m-2,槽电压增加0.16 V,热通量则通过槽电压推算得到。不同电流密度模拟计算参数给定如表2所示。

表2 不同电流密度模拟计算参数汇总

对控制方程采用一阶迎风格式进行离散,利用上述边界条件进行求解计算,收敛条件为能量方程残差小于10-6,组分方程残差小于10-5,其他方程残差小于10-4。

1.6 模拟结果验证

根据上述计算条件将所得结果与文献[12,16]结果进行对比,见表3。由表3可知,计算结果与文献结果吻合较好,偏差产生的原因可能是没有考虑电极副反应,忽略了格栅之间的物质交换和阴极液流动对阳极室的作用等。

表3 计算结果与文献结果对比

2 电解槽内场特性分析

对电流密度为4.5 kA·m-2时电解槽阳极室单个格栅内流体的场特性进行了分析。

2.1 速度场

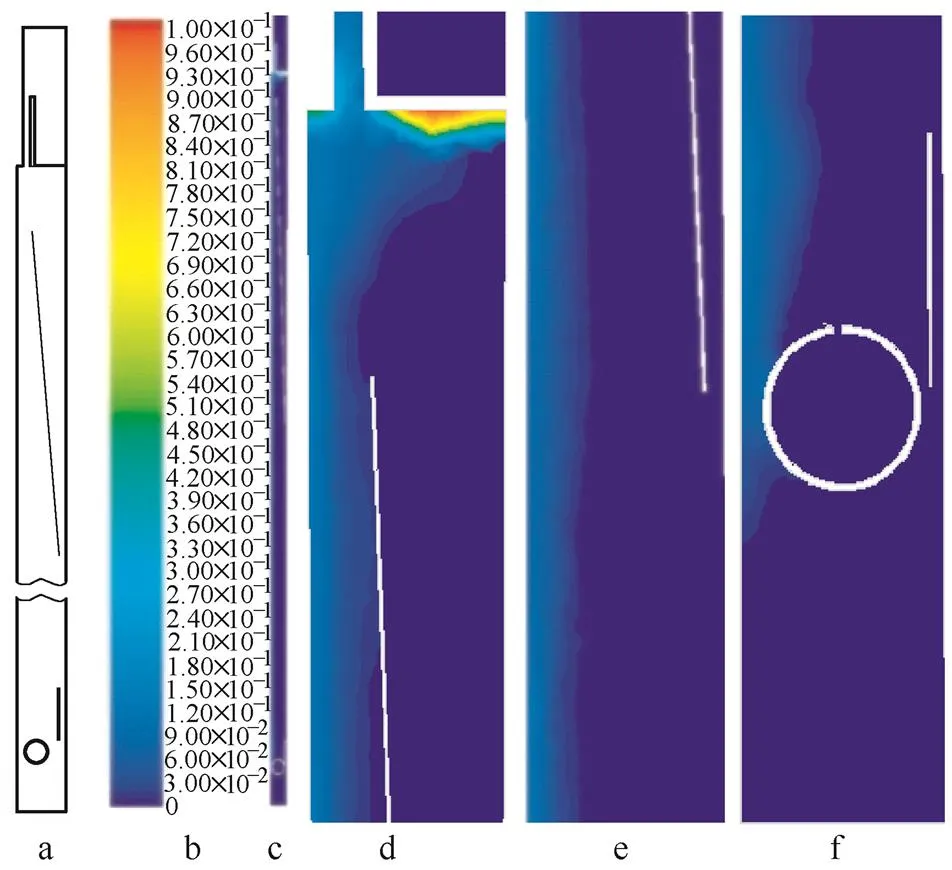

2.1.1 液体速度分布 图4为阳极室单个格栅内46 mm面的液体速度分布云图。从图4可以看出,在整个格栅内液体速度在喷孔处最大,在电流密度为4.5 kA·m-2时,其值可达1.63 m·s-1。除该处外,在堰板下开口处,格栅两侧液体的速度较大,这是由于膜面产生的气体带着液体向上流动,到达循环板顶部后,部分液体沿着堰板向下流动,由下开孔喷射而出所引起。

图4 阳极室单个格栅内的液体速度分布云图(x46mm,左侧为膜侧)

a—profile of one of anode chamber; b—scale, m·s-1; c—figure of whole grille; d—detail of top of grille; e—detail of bottom of weir plate; f—detail of bottom of grille

a—profile of one of anode chamber; b—scale, m·s-1; c—figure of whole grille; d—detail of top of grille; e—detail of bottom of weir plate; f—detail of bottom of the grille

2.2 温度场

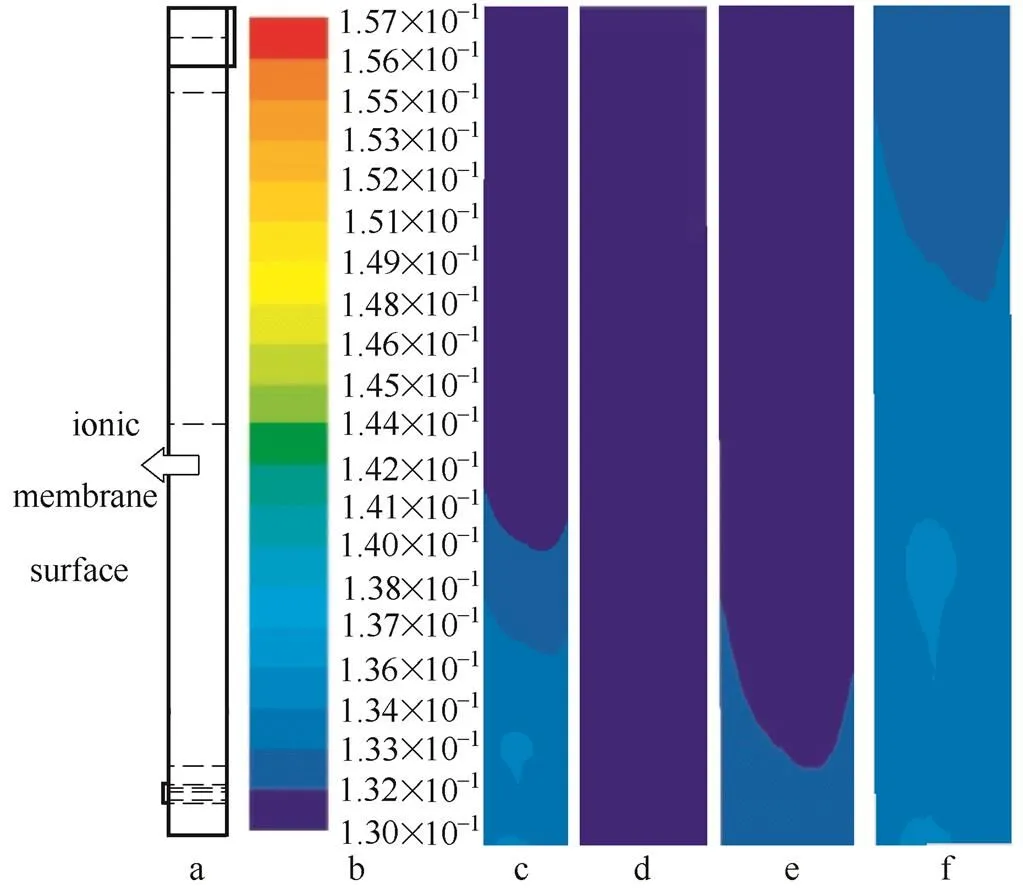

图6为离子膜表面液体温度分布云图。从图6可以看出,电解槽下部膜表面温度较低,上部温度较高,特别是在电解槽顶部,膜表面温度最高,可达147℃。这可能是由于电解槽顶部有气体滞留,较高的气含率导致热量传递受阻,使电解槽顶部温度较高。

图6 液体温度分布云图(y0,即膜表面)

a—sketch of ionic membrane surface; b—scale, K; c—figure of whole grille; d—detail of top of grille; e—detail of bottom of weir plate; f—detail of bottom of grille

2.3 浓度场

2.3.1 气体体积分数分布 图7为阳极室单个格栅=46 mm截面内的气体体积分数分布。由图7可以看出,气体在电解槽顶部聚集,此现象说明在槽顶部气体排出状况不理想,这可能是导致电解槽顶部温度升高并使离子膜破损的主要原因,此现象与杨善厚[19]所述的在膜顶部易形成针孔的描述相吻合。Asahi等[20]在专利中也提到在阳极室上部充满气泡这一现象。同时,Asahi等[21]在专利中也提到,阳极室上部的电解液中很可能含有气泡的部分将占高达80%以上的体积或更高。

图7 气体体积分数分布(x46 mm,左侧为膜面)

a—profile of one of anode chamber; b—scale; c—figure of whole grille; d—detail of top of grille; e—detail of bottom of weir plate; f—detail of bottom of grille

2.3.2 膜面上氯离子质量分数分布云图 图8是离子膜表面氯离子质量分数分布云图(0)。盐水浓度随电解槽高度增加而降低。膜表面氯离子质量分数最小值为13.02%,核算成NaCl溶液的浓度为247.87 g·L-1;氯离子质量分数平均值为13.16%,核算成NaCl溶液浓度为250 g·L-1。说明在电流密度为4.5 kA·m-2时,离子膜表面上氯离子浓度分布较均匀。电解液浓度分布均匀,能够有效消除离子膜气泡和分层的情况[22]。

图8 膜表面氯离子质量分数分布云图(y0,即膜表面)

a—sketch of ionic membrane surface; b—scale; c—figure of whole grille; d—detail of top of grille; e—detail of bottom of weir plate; f—detail of bottom of grille

3 不同电流密度下电解槽运行情况分析

以液体流量、距离子膜表面1 mm处速度最大值、膜表面温度和浓度为指标,研究了不同电流密度下电解槽的运行情况。

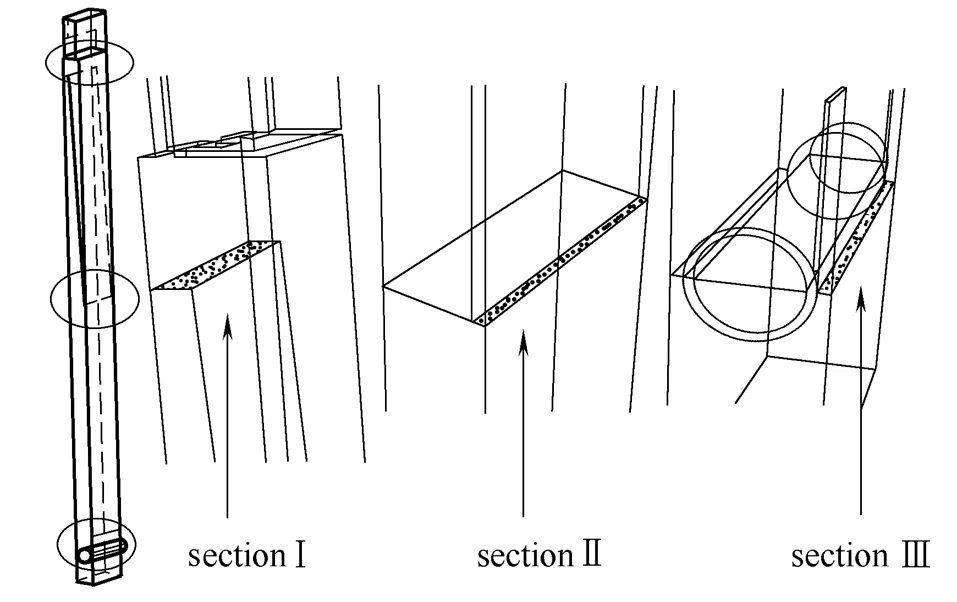

3.1 流量分析

电解槽内液体流动情况直接决定着槽内物料的混合程度、温度和浓度分布,从而对电解槽的运行和离子膜的寿命产生重大影响。如果阳极液循环不均匀,会导致钠离子在阳极液中与在离子膜内迁移的速度不平衡,这种阳极液贫化现象将引起槽电压升高,电流效率下降,也会使离子膜受到损害[23]。通过前文对电解槽内旋涡产生位置的考察(图5),以电解槽内3个截面处sectionⅠ、sectionⅡ、sectionⅢ的流量1、2、3为指标,考察不同电流密度下电解槽内流体的流动情况。所选截面Ⅰ、Ⅱ、Ⅲ的位置如图9所示。

图9 所选截面位置

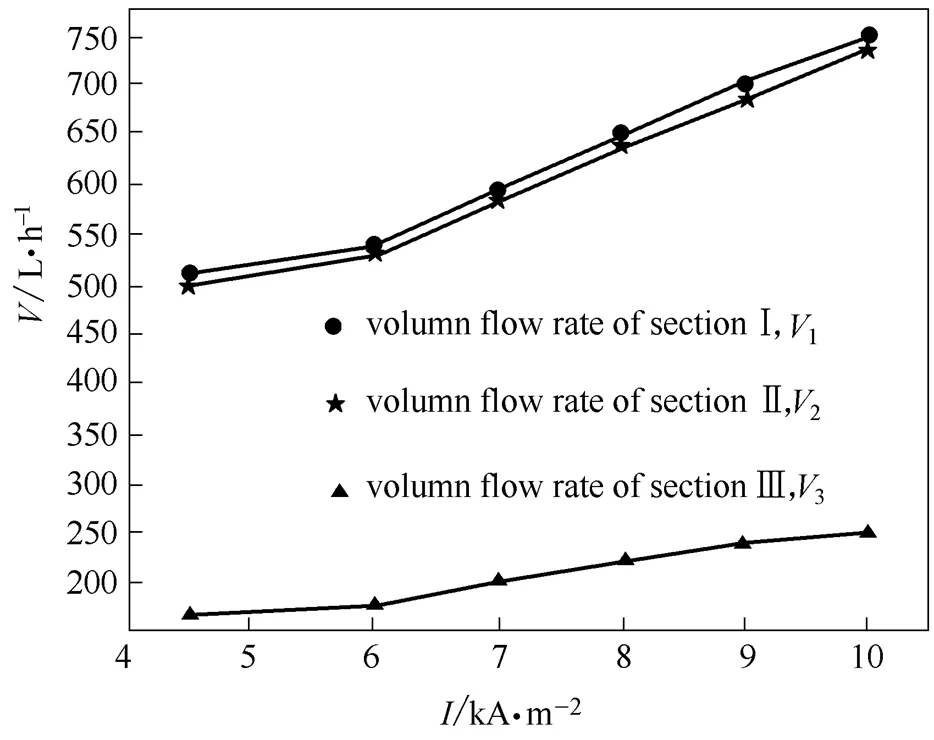

图10为不同电流密度下所选截面(图9)处的液体流量。由图可见,3个截面处的液体流量均随电流密度提高而增大。电流密度提高,阳极液进口速度增大,有限空间内生成气体增多,加快了电解液的流动,从而使所选截面内液体流量增加。在电流密度为4.5 kA·m-2时,1、2、3值分别为509.85、501.16、164.13 L·h-1。各截面处液体流量随电流密度提高而增大,这就加强了电解槽内液体的循环,有利于槽内温度、浓度分布更加均匀。

图10 不同电流密度下所选截面处液体的流量

3.2 距膜表面1 mm处速度最大值

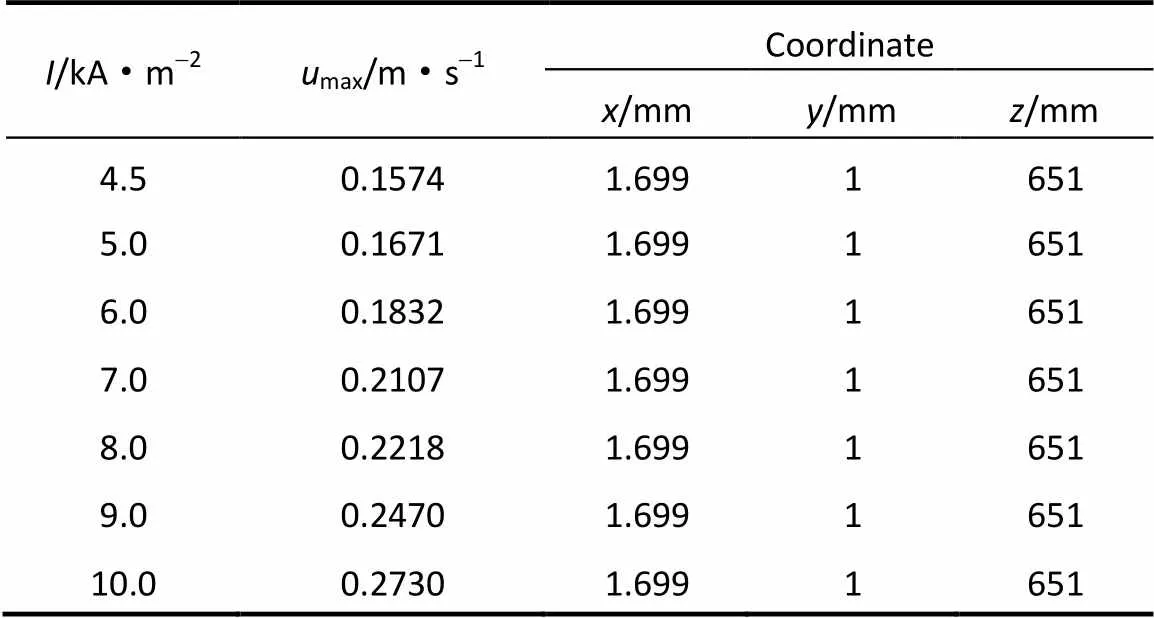

表4是距离膜表面1 mm处速度的最大值及其坐标。由表4可以看出,随着电流密度增加,距离膜表面1 mm处的速度逐渐增大,通过速度最大点的坐标可知,最大速度出现在截面sectionⅡ(图9)的上部,并靠近膜面。这说明通过截面sectionⅡ循环回来的液体对膜表面有一定的冲击作用。电流密度越大,此处速度越大,对膜的冲击越大,膜受到的损害也就越大。

表4 不同电流密度下离子膜表面(y1 mm)的最大速度及坐标

Table 4 Maximum velocity and its coordinate on membrane surface (y1 mm) at different current density

表4 不同电流密度下离子膜表面(y1 mm)的最大速度及坐标

I/kA·m-2umax/m·s-1Coordinate x/mmy/mmz/mm 4.50.15741.6991651 5.00.16711.6991651 6.00.18321.6991651 7.00.21071.6991651 8.00.22181.6991651 9.00.24701.6991651 10.00.27301.6991651

3.3 温度比较

从表5中看出,随着电流密度增大,膜表面最高温度升高,最高温度出现的位置仍然在电解槽顶部。随着电流密度增大,膜表面及槽内的平均温度升高。在电流密度为4.5 kA·m-2的典型工况下,电解槽内平均温度为86.39℃,膜表面平均温度为87.40℃,这与实际生产中的情况基本相符[24]。而当电流密度为6 kA·m-2和7 kA·m-2时,电解槽的平均温度分别达到了89.47℃和92.57℃。常用的电解槽操作温度在80~90℃之间,且往往随电流密度而变化,电解槽内温度控制在85~90℃[2]。较高的槽温会使电解室内的水汽化严重,阳极液汽化或沸腾会恶化离子膜的性能。上述结果表明,当电流密度提高时,按现有流量和温度进料电解槽可能无法正常操作。可以通过调整操作参数和电解槽结构参数来解决该问题。实际工况生产中,可以采用控制进槽阳极液的温度来降低电解槽的温度,进槽阳极液温度的下调,能够抵消电流升高后产生的部分热量[25]。

表5 不同电流密度下膜表面及电解槽内温度

① Temperature of membrane surface.

② Temperature of electrolysis cell.

图11为进口温度对不同电流密度下电解槽内平均温度的影响。由图可见,当进口温度分别降到44℃和33℃时,在电流密度为6 kA·m-2和7 kA·m-2下,电解槽内平均温度可与电流密度为4.5 kA·m-2时的槽内平均温度相同,该进口温度可作为高电流密度下电解槽的指导性操作温度。

图11 进口温度对不同电流密度下电解槽内平均温度的影响

3.4 浓度比较

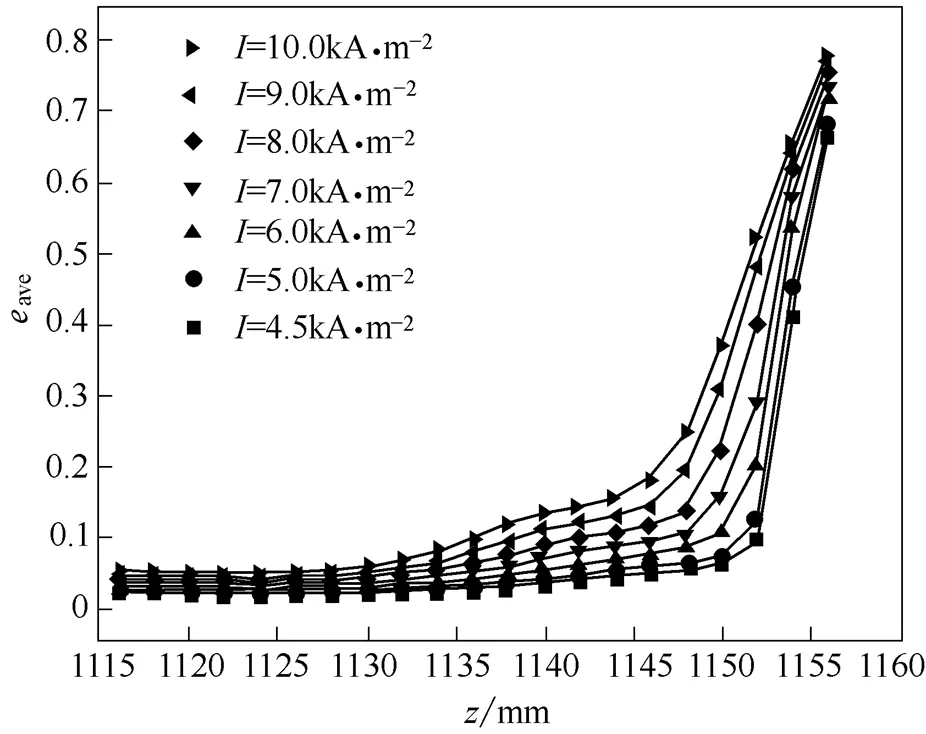

3.4.1 电解槽顶部气体体积分数 基于前文所述气体在电解槽顶部滞留的研究结果(图7),选取1116~1156 mm(即从堰板顶部到出口孔之间)区间的不同截面,计算截面内各点气体体积分数平均值,对不同电流密度下该值进行分析,结果如图12所示。

图12 不同电流密度下堰板上部分离空间处气体分布

由图12可见,随着电流密度增加,滞留在电解槽顶部的气体滞留量增加[21]。在1135 mm和1150 mm附近分别出现了两个拐点。1135 mm处拐点出现的原因可能是因为气液两相从循环板上部喷出时的射流导致,此时由于喷出的液体向下运动,形成空隙,导致气体体积分数有所增加;1150 mm处的拐点主要是由于电解槽顶部出口通道狭窄,气体流通不畅,气体聚集情况加剧,使得距电解槽顶部10 mm空间内气体滞留情况明显。电解槽顶部气含率增加容易产生干膜现象,会缩短膜的使用寿命。因此,对于高电流密度电解槽,应该采取措施疏导上部气体,避免其累积,而影响电解槽正常运行。

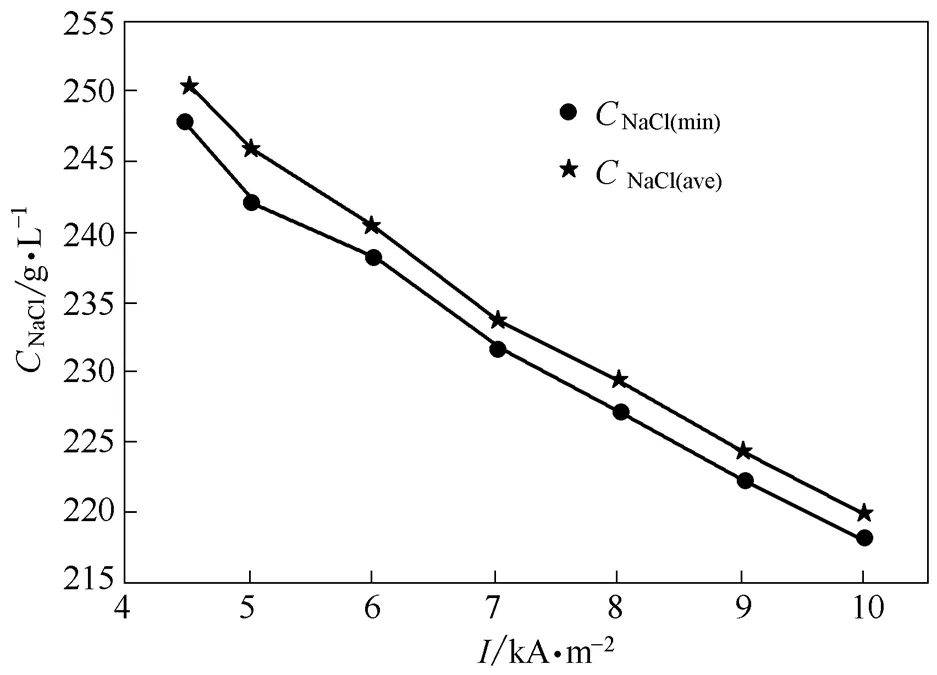

3.4.2 膜表面盐水浓度 图13为膜表面盐水浓度随电流密度的变化。由图可见,随着电流密度的增高,膜表面盐水最低浓度和平均浓度均减小。这是由于电流密度越大,单位时间产生的氯气量越多,导致膜表面盐水溶液浓度越低。当电流密度为10 kA·m-2时,膜表面盐水最低浓度为218.18 g·L-1,平均浓度为220.02 g·L-1。离子膜电解槽阳极液氯化钠的质量浓度应严格控制在170~230 g·L-1,如果阳极液浓度长期偏低,会造成膜体分层情况。本文计算结果表明,高电流密度下运行的离子膜电解槽阳极液的浓度还在离子膜正常使用范围内,盐水浓度的控制并非高电流密度电解槽所面临的主要问题。

图13 不同电流密度下膜表面盐水浓度

4 结 论

采用欧拉两相流耦合有限速率表面化学反应模型,对氯碱工业零极距自然循环离子膜电解槽阳极室单个格栅进行了数值模拟,考察了电流密度对格栅内部流体传递特性的影响,得到以下主要结论。

(1)在电解槽上部、中部和下部均有旋涡形成,这些旋涡对于电解槽内部形成均匀的温度和浓度分布十分有利。堰板的下开口处液体速度较大,此处沿离子膜回流的液体可能会对膜产生较大冲击。

(2)电解槽顶部气体体积分数较大导致了该区域温度较高,这可能是该处离子膜易于损坏的主要原因。

(3)随着电流密度提高,膜表面和电解槽内平均温度均升高。当电流密度为6 kA·m-2和7 kA·m-2时,电解槽内的平均温度接近于电解槽运行上限。

(4)通过降低进口溶液温度,可以降低电解槽内平均温度和膜表面平均温度,从而得到与典型工况相近的运行参数。

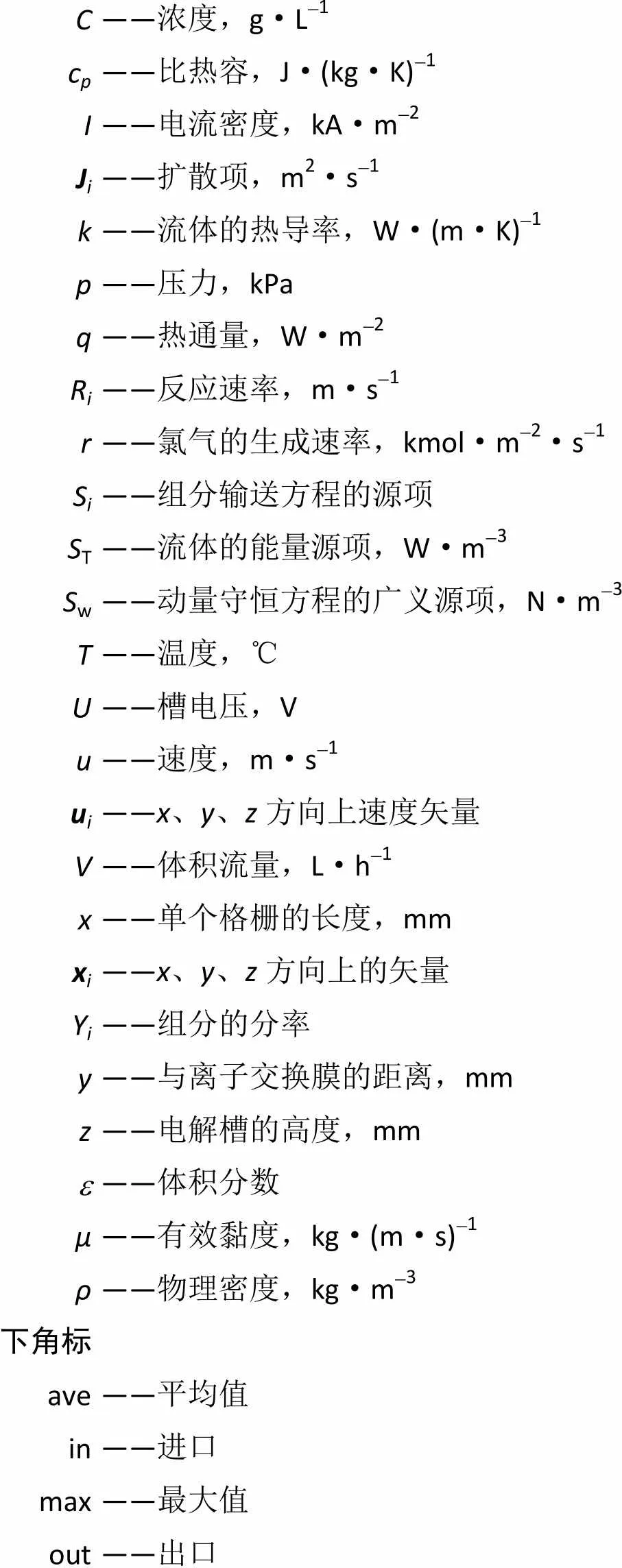

符 号 说 明

C——浓度,g·L-1 cp——比热容,J·(kg·K)-1 I——电流密度,kA·m-2 Ji——扩散项,m2·s-1 k——流体的热导率,W·(m·K)-1 p——压力,kPa q——热通量,W·m-2 Ri——反应速率,m·s-1 r——氯气的生成速率,kmol·m-2·s-1 Si——组分输送方程的源项 ST——流体的能量源项,W·m-3 Sw——动量守恒方程的广义源项,N·m-3 T——温度,℃ U——槽电压,V u——速度,m·s-1 ui——x、y、z方向上速度矢量 V——体积流量,L·h-1 x——单个格栅的长度,mm xi——x、y、z方向上的矢量 Yi——组分的分率 y——与离子交换膜的距离,mm z——电解槽的高度,mm e——体积分数 µ——有效黏度,kg·(m·s)-1 ρ——物理密度,kg·m-3 下角标 ave——平均值 in——进口 max——最大值 out——出口

References

[1] Zhou Qiang (周强), Wang Qi (王奇), Jiang Yong (江泳). Research on operation technologies of Asahi Kasei NCZ zero-polar distance electrolyzers [J].-(氯碱工业), 2012, 48 (10): 13-16

[2] Zhang Hongrui (张红瑞), Li Guoxing (李国星), Hao Shuangmei (郝双梅). Comparison of running between membrane electrode-distance electrolyzers and high-current density electrolyzers [J].-(氯碱工业), 2014, 50 (6): 12-15

[3] Sui Yan (隋艳). The impact factors of current efficiency of ionic membrane electrolyzer [J].(广州化工), 2014, 42 (2): 140-141, 176

[4] Li Zhaoyuan (李兆源), Dong Lei (董雷). Problems and solutions of ionic membrane electrolyzer operation [J].-(中国氯碱), 2013 (4): 5-7

[5] Pang Zhiqiang (庞志强). Operating points of NBH-2.7 type natural circulation bipolar type high current density ion-exchange membrane electrolysis device [J].-(中国氯碱), 2014 (3): 10-12, 38

[6] Zhu Jiangjun (朱江军), Zhang Zhengjiang (张正江), Luo Jingang (罗金刚). Technical reformation and running effect of NCH ion-exchange membrane electrolyzer [J].-(中国氯碱), 2012 (12): 5-6

[7] Cai Dezhong (蔡德忠), Xiong Peng (熊鹏), Ma Lin (马林), Zhou Ju (周菊). Process control and running improvement of electrolyzers transformed into membrane-electrode distance type [J].-(氯碱工业), 2014, 50 (5): 6-9

[8] Kemal Aldas. Application of a two-phase flow model for hydrogen evolution in an electrochemical cell [J]., 2004, 154: 507-519

[9] Mahmut D Mat, Kemal Aldas. Application of a two-phase flow model for natural convection in an electrochemical cell [J]., 2005, 30: 411-420

[10] Abbasi Farshad, Rahimzadeh Hasan. Applying a modified two-fluid model to numerical simulation of two-phase flow in the membrane chlor-alkali cells [J]., 2008, 27 (3): 51-61

[11] Liu Zhongxing (刘中兴), Liu Yuxin (刘宇新), Yang Xiaoliang (杨晓亮), Liu Yuhui (刘宇慧), Xin Ran (辛然). The simulated optimization for the electrode distance of rare earth electrolytic cell [J].:(有色金属: 冶炼部分), 2011 (1): 23-25

[12] Cheng Dianbin (程殿彬), Chen Bosen (陈伯森), Shi Xiaokui (施孝奎). The Production Technology of Ion-exchange Membrane Caustic Soda (离子膜法制碱生产技术) [M]. Beijing: Chemical Industry Press, 1998: 62

[13] Zhang Zhaoxian (张招贤). Titanium Electrode Reaction Engineering (钛电极反应工程学) [M]. Beijing: Metallurgical Industry Press, 2009: 28

[14] Wen Zheng (温正), Ren Yiru (任毅如). FLUENT Fluid Calculation Application Tutorial (FLUENT流体计算应用教程) [M]. Beijing: Tsinghua University Press, 2009: 12

[15] Zhang Lianghu (张良虎). Power saving measures of electrolyzer [J].-(中国氯碱), 2009 (10): 36-37

[16] Zhao Kairong (赵开荣), Qiu Manyi (邱满意), Wu Pei (吴沛). Running experience of membrane electrode distance electrolyzers made by Bluestar (Beijing) Chemical Mechanical Co., Ltd [J].-(氯碱工业), 2013, 49 (8): 14-15, 18

[17] Fumio Hine, Koichi Murakami. Bubble effects on the solution IR drop in a vertical electrolyzer under free and forced convection [J]., 1980, 127 (2): 292-297

[18] Zhao Guorui (赵国瑞), Zhou Zijian (周子健), Feng Bo (冯博). A brief introduction to the application of ion-exchange membrane electrolyzers with the high current density [J].-(氯碱工业), 2003 (8): 9-11, 14

[19] Yang Shanhou (杨善厚). Cause and protective measures of membrane damage in ionic membrane caustic soda production [J].-(中国氯碱), 2011 (1): 7-9

[20] Asahi Kasei Corporation. Double pole zero distance between electrolytic cell [P]: JP, CN1717507. 2006-01-04

[21] Asahi Kasei Corporation. Used for alkali metal chloride aqueous solution of electrolyzer unit slots [P]: JP, CN1364204. 2002-08-14

[22] Zhao Guorui (赵国瑞). Application of high current density, natural circulation, bipolar-type ion-exchange membrane electrolyzers [J].-(氯碱工业), 2007 (11): 11-18

[23] Gao Suocheng (高锁成), Zhang Wenjing (张文静). Reasons of ionic membrane bubbling and its preventive measures [J].-(中国氯碱), 2009 (4): 11-13

[24] Li Xiangqing (李向青), Tian Guang (田广). Application of domestic ionic membrane electrolyzer with high electricity density [J].-(中国氯碱), 2008 (6): 30-31, 46

[25] Zhang Jinbao (张金豹), Fu Qinsheng (付秦生). Control of electrolyzer temperature after capacity expansion of ion-membrane caustic soda [J].-(氯碱工业), 2013, 49 (12): 11-12, 16

Influence of current density on transfer characteristics in electrolysis cell of chlor-alkali industry

YUE Wenting1, ZHANG Li1, LIU Xiuming2, LIU Guozhen3, LIU Yunyi1

(School of Chemical EngineeringShenyang University of Chemical TechnologyShenyangLiaoningChina;BluestarBeijingChemical Machinery CoLtdBeijingChina;Bluestar Shenyang Research Institute ofLight Industry MachineryShenyangLiaoningChina

To investigate the influence of current density on transfer characteristics in the electrolysis cell of chlor-alkali industry, the fluid flow, heat and mass transfer of anode chamber at different current densities were simulated numerically using computational fluid dynamics software. The distributions of velocity, temperature and concentration in a grille of the anode chamber were obtained. Taking liquid circulation rate, maximum velocity near the membrane, temperature and concentration at the membrane surface as indices, the performance of the electrolysis cell at different current densities was evaluated. Liquid circulation rate and temperature of membrane surface increased and concentration of brine decreased with increasing current density. Under typical working conditions for current density of 4.5 kA·m-2, average temperature of the electrolysis cell and of the membrane surface were 86.39℃ and 87.40℃, respectively. Average temperatures of the electrolysis cell and the membrane surface could be maintained at the values of the typical working conditions by lowering inlet temperature of brine when current density increased.

electrolysis cell; current density; two-phase flow; CFD; numerical simulation

2014-09-09.

Prof. LIU Yunyi, liuyunyi@syict.edu.cn

10.11949/j.issn.0438-1157.20141360

TQ 151.2

A

0438—1157(2015)03—0915—09

辽宁省高校创新团队支持计划项目(LT2013010); 辽宁省高校优秀人才支持计划项目(LJQ2013046)。

2014-09-09收到初稿,2014-11-20收到修改稿。

联系人:刘云义。第一作者:岳雯婷(1985—),女,硕士研究生。

supported by the Program for Liaoning Innovative Research Team in University (LT2013010) and the Program for Liaoning Excellent Talents in University (LJQ2013046).