光纤陀螺自动化测试系统设计

李芃博

(西安电子科技大学 CAD研究所,陕西 西安 710071)

光纤陀螺自动化测试系统设计

李芃博

(西安电子科技大学 CAD研究所,陕西 西安 710071)

采用虚拟仪器技术,设计了一种光纤陀螺自动化测试系统,以判断其性能指标是否达到标准。阐述了测试系统的硬件单元设计和系统软件设计。其硬件单元包括信号隔离电路、存储电路、以太网模块、电源模块等,系统软件设计主要包括基于SOPC的嵌入式系统软件设计和LabWindows/CVI的上位机软件设计。该测试系统经实际运行测试,表现出良好的稳定性,完成了所有的测试功能,用户界面操作简单,测试结果准确,能够满足光纤陀螺科研生产的需求。

光纤陀螺;虚拟仪器;以太网;数据采集

目前,我国中、低精度的光纤陀螺研究已经达到国际领先水平并进入批量生产阶段,在军事和民用方面的应用越来越广泛,研究人员正在努力攻克高精度光纤陀螺的相关技术[1]。光纤陀螺的性能优劣取决于其性能指标是否符合要求,为了准确评价每个光纤陀螺的性能,确保其精度和稳定性,完善的测试方法和高精度的测试系统是必不可少的。光纤陀螺的自动化测试系统是指由工控机控制若干设备,通过专用的数据采集设备完成数据的自动化采集及处理,并给出测试结果[2-5]。

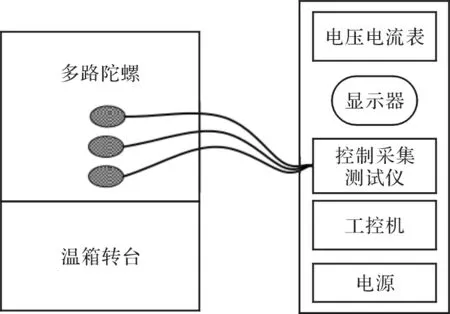

因此,本文提出一种基于虚拟仪器架构的光纤陀螺性能参数自动化试测试系统设计方案,通过专用的控制采集测试仪实现四路光纤陀螺信号采集并通过以太网发送给上位机进行显示、存储及处理,通过工控机对转台温箱进行实时控制,通过电压电流表测试产品电流,自动进行数据处理并生成相关报表。

1 光纤陀螺自动化测试系统方案

光纤陀螺自动化测试系统适用于对3种不同类型的三轴光纤陀螺进行标定、验证及性能测试,确定其性能参数是否符合产品技术指标的要求。其主要功能要求:(1)可同时进行四路三轴光纤陀螺的测试,支持3种不同协议类型的产品性能测试。(2)可对高速数据进行保存。(3)提供三轴光纤陀螺测试所需的电压信号,并且实现产品通电的自动通断。(4)实现三轴转台的远程控制。上位机能与三轴转台进行通信,可以按照测试规范加载不同的转速,控制转台按照既定转速转动、停止。(5)实现温箱的远程控制。上位机能与ACS温箱进行通信,以进行远程控制,可以设定温箱温度,启动温箱升/降温,停止温箱,读取温箱温度等。(6)实现测试系统的参数设置。可以通过上位机测试界面自由切换产品类型,选择测试项目,设置通信协议、产品名、温度因子、脉冲宽度等。能够实时采集四路光纤陀螺的RS422信号、脉冲信号,并能实时显示X轴、Y轴和Z轴的曲线图。(7)数据自动处理。按照测试规范要求,实现对各路采集数据的自动化处理,并显示处理结果,生成相应的报表,计算参数包括:零偏、零偏稳定性、零偏重复性、刻度因数、刻度因数非线性度、刻度因数重复性以及不正交角等[9]。(8)测试过程中记录测试日志,方便工作人员查看测试流程。

图1 光纤陀螺自动化测试系统组成框图

2 系统硬件设计

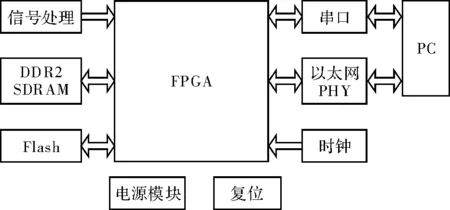

光纤陀螺自动化测试系统中,系统硬件主要包括计算机、温箱转台、电压电流表以及控制采集测试仪等,其中计算机、温箱转台和电压电流表都采用成熟的模块。控制采集测试仪作为整个系统的核心,主要完成光纤陀螺的数据采集和供电控制,是系统研发的重点和难点,因此本章主要介绍控制采集测试仪的硬件设计。控制采集测试仪的主要构成部分包括:存储模块、以太网模块、信号处理模块、FPGA模块、电源模块以及基于SOPC的嵌入式系统设计等6个部分,如图2所示。

图2 控制采集仪系统

内存在系统运行中起到了重要的作用,它提供了操作系统的运行环境,缓存应用程序代码。本系统选用两片Micron公司生产的MT47H16M16芯片,一片用作数据总线高16位,一片用作数据总线的低16位,构建了数据总线为32位,大小为64 MB的内存系统。

设计中的以太网模块主要完成光纤陀螺数据的高速实时传输,其接口电路通常由MAC控制器和物理层接口电路这两大部分组成。文中选用Marvell88E1111实现以太网物理层,FPGA内部集成的三态以太网媒体访问控制器实现外部物理层芯片的控制,构建基于以太网的数据高速传输模块。DP83865的工作状况可由配置信息决定,可通过MDIO接口访问其内部寄存器。

该系统应用于温湿度及电磁环境复杂的工业测试中,在系统设计中,光纤陀螺的输出信号连接电缆应采用屏蔽双绞线,这样不仅可以抵御外界的电磁干扰,同时也可以降低自身信号的对外干扰;同时为保证系统工作的可靠性,光纤陀螺RS422信号的地线与芯片地线需要通过屏蔽层连接起来。

系统需要提供6种不同的电压,分别是27 V、3.3 V、2.5 V、1.8 V、1.0 V以及0.9 V。其中光纤陀螺供电所需的27 V电压直接从外部电压源提供,不需要单独设计;FPGA需要I/O电压3.3 V,电压稳定在3.3 V±10%即可正常工作,内核电压采用1.0 V,同时还需要2.5 V的供电电压;DDR2 SDRAM采用了SSTL_18的电平标准,需要1.8 V的I/O电压和核电压VDDQ,同时SSTL_18电平标准需要高精度的0.9 V电平作为参考电压VREF以及0.9 V的终结电压VTT。根据以上分析,最终确定的电源模块设计方案为:外部提供27 V和5 V的直流电压,将5 V直流电源输入转换为满足系统要求的3.3 V、2.5 V、1.8 V、1.0 V和0.9 V电压。

系统选用Xilinx公司Virtex-5系列的XC5VFX30T作为控制采集测试仪的核心处理芯片它内部嵌入了PowerPC440硬核处理器,4个10/100/1 000 Mbit·s-1以太网MAC模块,能够快速方便的解决数据的高速传输问题。同时它支持360个可配置I/O端口,2 448 kB的BRAM,能够实现各种外部设备的并行控制和数据的采集、存储及处理。XC5VFX30T采用3.3 V供电,内核供电电压仅为1.0 V,具有超低功耗[8]。

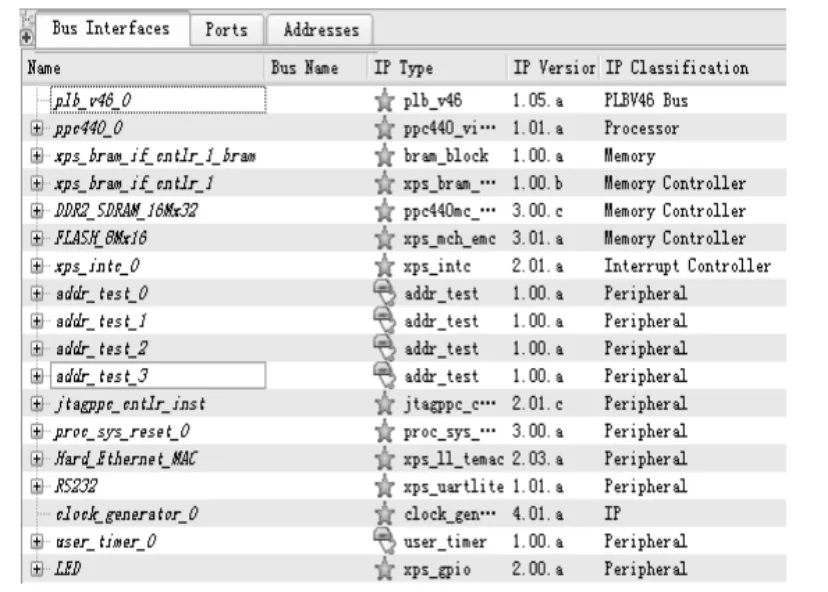

Xilinx公司各系列的FPGA支持功能强大的EDK(Embedded Development Kit)嵌入式开发平台,将微处理器(PowerPC、Microblaze)与各种外设控制器通过系统总线进行互联,从而构建基于SOPC的嵌入式系统硬件平台[6],如图3所示。

图3 SOPC系统框图

系统中,通过Xilinx公司的嵌入式系统开发平台EDK建立满足要求的嵌入式系统,组件面板如图4所示。

图4 SOPC系统总线图

3 系统软件设计

Xilinx公司开发的SDK软件能够与XPS形成的硬件系统紧密联合,操作简单,能够方便地进行嵌入式系统软件开发[7]。在系统相关的参数设置完毕后,将自动生成工程所需的库文件和板级支持包,此时就可以编写下位机数据采集及高速传输的应用程序。该应用程序的主要功能是从FIFO中读取1 s的光纤陀螺数据并通过以太网传输给上位机,其具体流程图如图5所示。

图5 以太网数据传输流程图

在搭建的SOPC系统为设计提供了硬件基础,实现了MAC层以下的网络功能,但是系统的运行、设备的控制以及以太网的TCP/IP协议的实现需要由软件来实现。本文使用EDK下集成的软件编译环境SDK,用于实现LWIP TCP/IP协议,其中应用程序部分要求实现整个TCP/IP协议栈的内容,在设置好系统的软件平台后,需要编写各种关于网络传输控制的应用程序。本文使用LWIP协议库的功能并采取RAW模式实现方式。系统使用Marvell88E1111实现以太网物理层,而SOPC系统中XPS_LL_TEMAC核实现网络协议中的数据链路测MAC功能,为实现以太网与上层的网络层、传输层进行通信,需要为LWIP的接口编写驱动程序,Xilinx公司为用户提供了丰富的API 函数,lwip_init()函数实现了LWIP协议栈的初始化,xemac_add()函数完成了MAC地址IP地址和网关信息的设置,tcp_new()创建了一个新的TCP连接,tcp_bind()函数绑定这个tcp服务的端口,tcp_listen()函数对远程连接进行监听,tcp_accept()函数正式接受连接,用户可以在tcp_recv()函数和tcp_sent()函数中设置相应的回调函数,当发送和接收完数据和命令后执行相应的操作。

由图可知,下位机首先完成以太网的连接,然后等待上位机命令,根据上位机命令类型,执行相关操作,这些操作包括产品断电、产品上电以及数据采集等。进行光纤陀螺数据采集前,上位机需先发送产品上电命令,检测产品电流是否正常,若不正常则产品断电,并提醒工作人员查看,否则根据数据采集命令,设置产品通信协议、允许中断,各个FIFO清零等。此时,FPGA开始采集陀螺数据,等待1 s定时到,从FIFO中读取各路光纤陀螺的1 s和数据并发送给上位机处理。

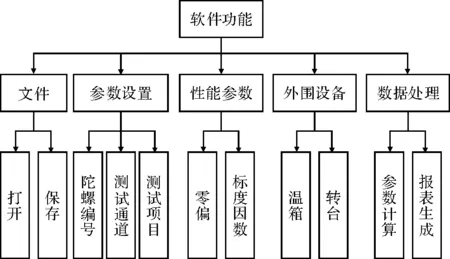

由于LabWindows/CVI提供了丰富的函数库和强大的接口功能,因此用户可以根据不同的需求方便的在平台上开发应用软件程序,光纤陀螺自动化测试系统的上位机软件设计主要包括温箱转台的控制、数据采集与处理、显示这两大部分组成,全部在LabWindows/CVI软件平台上实现。

测试系统软件采用模块化结构,软件功能主要包括文件、参数设置、数据处理、外围设备自动化控制及产品性能参数测试项目等5个部分。其整体功能框图如图6所示。

图6 软件整体框图

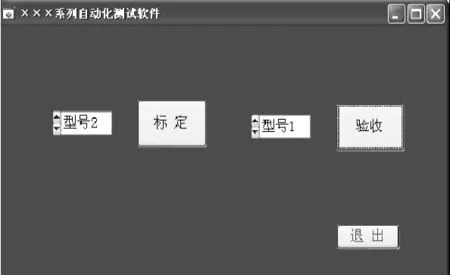

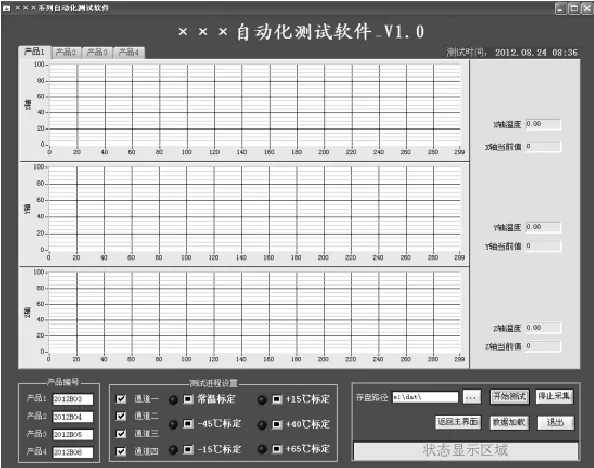

本着界面简洁、操作简单的设计理念设计了光纤陀螺性能参数自动化测试软件。根据测试规范要求,不同型号和工作状态的光纤陀螺,其输出也不同,因此设计了主界面,用户对光纤陀螺的型号和工作状态进行选择。主界面如图7和图8所示。

图7 软件界面1

图8 软件界面2

光纤陀螺的数据采集主要包括光纤陀螺的电流数据采集、光纤陀螺的温度数据采集、光纤陀螺的零偏数据采集和光纤陀螺的标度因数数据采集。

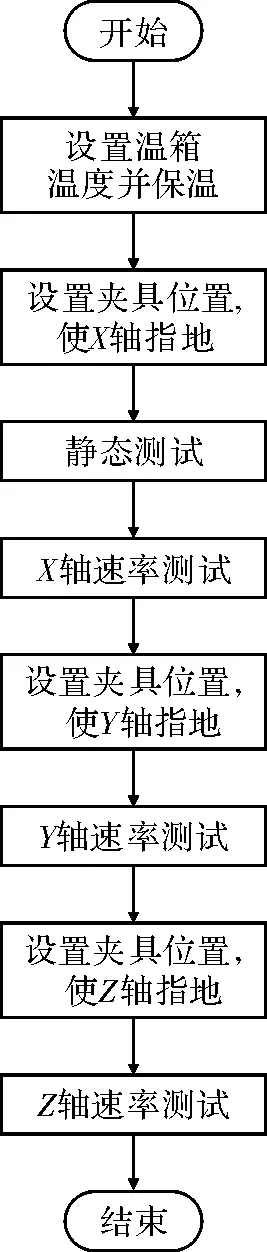

在这4种数据采集中,电流数据时先通过电流传感器转换为相应的电压,然后通过电流表进行采集;温度数据是FPGA采集光纤陀螺输出的RS422数据得到的;零偏测试时,首先通过转台时陀螺的X轴指地,采集角速度为零时陀螺的输出;标度因数是光纤陀螺输出值与输入值之间的比值,输入角速度在一定范围内变化时同时采集输出值,然后通过最小二乘拟合求得标度因数。系统总的测试流程如图9所示。

图9 采集流程图

为准确评价光纤陀螺的性能,需要在多个温度点下进行产品性能测试,每个温度点的测试流程一致,如图10所示。

图10 速率测试流程

如图10所示,在每个温度点的测试前,需要设置温箱温度并保温,温箱保温结束后开始数据采集,此时能够正确反映产品在该温度下的性能。转台开始转动,产品上电,发送开始采集命令,完成静态采集,计算产品的零偏及零偏稳定性;静态测试完毕,设置转台速率,完成X轴速率测试,计算X轴的刻度因数及刻度因数非线性度;X轴速率测试完毕,依次完成Y轴和Z轴速率测试。三轴速率测试完毕后,产品断电,发送停止采集命令,计算产品的不正交角。此时,已完成了该温度下的产品性能评估。

4 系统功能测试与分析

在脉冲测试前,需要用标准信号发生器对测试系统进行标定,确定自动化测试系统的性能指标。测试信号选用方波,测试频率与测试结果如表1所示。

表1 脉冲标定测试结果

从表1可以看出,系统设计的指标完全可以满足脉冲测试的要求。实际功能测试时,选择工作在验收状态的光纤陀螺,此时其输出为脉冲信号。打开测试软件,主界面选择验收,4个通道全部选中,设定工作路径,分别测试常温、-40°、+65°下的光纤陀螺性能。

图11 常温静态测试显示界面

图12 常温X速率测试显示界面

将光纤陀螺固定在转台夹具后,选择工作在标定状态的光纤陀螺,此时,其输出为RS422信号。

图13 +65°静态测试显示界面

打开测试软件,主界面选择标定,4个通道全部选择,设定工作路径,分别测试常温、-45°、-15°、+15°、+40°、+65°下光纤陀螺性能。图13显示为+65°静态测试显示界面,图14显示为+65°X轴速率测试显示界面。

图14 +65°X轴速率测试显示界面

从图中可以看到,界面实时显示了X轴、Y轴和Z轴的数据波形和当前的输出值,功能指示灯显示当前的测试温度,可查看光纤陀螺的编号,测试时间、存盘路径、已测点数、当前测试温度以及状态信息等。所有温度点测试完毕后,系统将自动生成报表,计算光纤陀螺的各种参数,包括零偏,零偏稳定性、零偏重复性、刻度因数、刻度因数非线性度等。

5 结束语

应用虚拟仪器技术建立了一套完备、准确的评价光纤陀螺性能的自动化测试系统,该系统经过实际运行测试表现出了良好的稳定性,完成了所有的测试功能,用户界面操作简单,测试结果准确。

[1] 张德宁,万健如,韩延明,等.光纤陀螺寻北仪原理及其应用[J].航海技术,2006(1):37-38.

[2] 刘思科,陈明,赵丽华.一种光纤陀螺测试数据采集系统设计[J].计算机测量与控制,2007,15(7):972-974.

[3] 凌冬,刘建业,赖际舟.基于LabView的光纤陀螺测试分析平台实现研究[J].测控技术,2008,27(5):48-51.

[4] 王健,戴俊洁,郭全民.组合陀螺测试系统的设计与实现[J].西安工业大学学报,2011,31(3):271-278.

[5] 华白鹏,汤晓君,郭会军,等.基于LabWindows/CVI的虚拟仪器设计[M].北京:电子工业出版社,2003.

[6] 李辉.基于FPGA的数字系统设计[M].西安:西安电子科技大学出版社,2008.

[7] 张晓亮.基于SOPC以太网技术的研究与实现[D].大连:大连理工大学,2007.

[8] 叶肇晋,张稀,马磊.基于Xilinx FPGA 片上嵌入式系统的用户IP开发[M].西安:西安电子科技大学出版社,2008.

[9] 吴军伟,缪玲娟,许刚,等.微小型三轴光纤陀螺技术[J].红外与激光工程,2010,39(5):350-353.

[10]张诚.基于千兆以太网接口的高速固态存储器设计[M].西安:西安电子科技大学,2011.

Design of a Fiber-optic Gyroscope Auto-testing System

LI Pengbo

(Research Institute of Electronic CAD,Xidian University,Xi’an 710071,China)

Due to its significant characteristics of high precision,simple structure,long lifespan and low cost,the FOG(fiber-optic gyroscope) has been widely used in areas such as aviation,aerospace and navigation.Based on virtual instrument technology,this paper implements a fiber optic gyroscope auto-testing system,which can be used to determine whether the performance of FOG can meet the standards.The hardware unit design and system software design of this system are discussed in detail.The hardware unit circuit contains the signal isolation circuit,memory circuit,Ethernet circuit and power supply circuit etc.The design of the system software is mainly about the embedded software design based on SOPC and the PC software design based on LabWindows/CVI.It is easy to operate and the result is more precise.The test system can fully meet the requirements of research and production of FOG.

fiber-optic gyroscope;virtual instrument;ethernet;data acquisition

2014- 08- 29

李芃博(1990—),男,硕士研究生。研究方向:电子系统集成。E-mail:xidianlipengbo@163.com

10.16180/j.cnki.issn1007-7820.2015.04.043

TN219;TM151+.3

A

1007-7820(2015)04-160-06