水平管降膜蒸发器管内汽液两相流动与传热效果的数值分析

董国强, 周亚素, 孙 韶, 石成君, 倪思梅

(东华大学 环境科学与工程学院,上海 201620)

水平管降膜蒸发器管内汽液两相流动与传热效果的数值分析

董国强, 周亚素, 孙 韶, 石成君, 倪思梅

(东华大学 环境科学与工程学院,上海 201620)

水平管降膜蒸发过程流动和传热现象复杂多变,传热过程的观测较困难,为了解蒸发器结构和运行参数对传热效果的影响,建立计算模型,通过计算机程序对水平管内汽液两相流动和传热进行耦合计算.数值计算结果表明,蒸发温度、管径、传热管内外传热温差对传热管内汽液两相流动和传热有较大的影响.对计算结果的分析为蒸发器的热力性能研究和结构设计提供理论参考.

水平管降膜蒸发器;汽液两相;流动与传热;数值计算

现今能源紧缺和环境污染问题突出,水平管降膜蒸发器以其高效节能在化工生产、污水处理等领域得到广泛的研究和应用[1-5].传热管外液体降膜流动受管间液体流动和蒸汽流动的影响,蒸汽和液相分离较快.水平管降膜传热的传热系数较高,就光滑管而言,其传热系数是竖管的2倍左右,是闪蒸的3倍左右,而且可随热流量的增加和蒸发温度的升高而进一步增大.管内蒸汽冷凝温度较管外流体蒸发温度稍高,在较小温差下进行传热,表面过热度下降,改善了管表面的结垢现象;流体在管外一次通过,在加热管表面停留时间较少,且在负压条件下蒸发温度较低,适用于热敏性物料的蒸发浓缩.但是,由于蒸发器内部结构和热工参数的复杂多变,且对蒸发过程的观察和数据测量等较困难,极大地影响了水平管降膜蒸发器的研究设计.本文针对水平管降膜蒸发器传热管内汽液两相流动过程中汽液流动变化对传热效果的影响,建立计算模型,对管内蒸汽冷凝过程中的流动与换热耦合现象进行研究,通过数值计算分析管内汽液两相流动压降及其对换热效果的影响,为水平管降膜蒸发器的设计研究提供参考.

1 水平管降膜蒸发器管内汽液两相流动与传热数学模型

1.1 物理模型与条件假设

水平管降膜蒸发器管外液体在重力作用下以水膜形式流经传热管束,水平传热管管内为蒸汽流动与冷凝,在负压条件下,管内蒸汽冷凝温度高于管外液体蒸发温度,管内外流体以较小温差进行传热与流动;而管内蒸汽在流动过程中受流动阻力的影响,蒸汽压力在不断降低,蒸汽饱和温度和物性参数也在不断改变,进而影响凝结换热过程.对传热管进行传热与流动耦合计算时,假定传热管外流体参数沿管长方向保持一致,传热管进口蒸汽为饱和蒸汽,忽略传热管的污垢热阻影响,且汽液界面处于热力平衡状态.

1.2 传热计算

(1) 传热管外液体膜状流动,选用管外蒸发换热公式[6]计算蒸发传热系数h1:

h1=0.042Re0.15Pr0.53(gk3/υ2)1/3

(1)

式中:Re为雷诺数;Pr为普朗特数;g为重力加速度,m/s2;k为液膜导热系数,W/(m·K);υ为液膜运动黏度,m2/s.

(2) 传热管内为汽液两相流,蒸汽边流动边冷凝传热,选用管内凝结换热公式[7]计算冷凝传热系数h2:

(2)

式中:λ为流体导热系数,W/(m·K);ρ为流体密度,kg/m3;r为流体冷凝潜热,kJ/kg;t为流体温度,℃;μ为流体动力黏度,Pa·s ;cp为流体比定压热容,kJ/(kg·K);下标L和G分别表示液相和汽相,下标s和w分别表示蒸汽和管壁.

1.3 压降计算

蒸汽管内压降=加速压降+摩擦压降+重位压降[8],其中水平管内汽液两相重位压降为0.

(1) 加速压降计算.两相混合物从位置1到位置2的加速压降Δpmom可表示为

(3)

空泡份额α为

(4)

式中:x为蒸汽干度;v为流体比容,m3/kg;G为汽液两相总质量流速,kg/(m2·s);σ为液相表面张力,N/m.

(2) 摩擦压降计算.基于分相模型摩擦压降关联式[9]中摩擦压降为

(5)

全液相压降

(6)

液相摩擦因数

(7)

全液相摩擦因子

(8)

其中:

(9)

A2=x0.78(1-x)0.224

(10)

(11)

弗劳德数

(12)

液相通量

(13)

均相密度

(14)

汽相摩擦因数

(15)

式中:di为传热管内径,m;L为传热管长度,m;下标L0和G0分别表示传热管内流体全为液相和汽相.

2 数值计算方法

使用试算法[10]对壁温和传热系数进行计算.对于薄壁传热管,在假设壁温时,假设值应靠近对流换热系数高的一侧的流体温度,假定壁温后,求该侧流体的对流换热系数,再计算该侧单位面积的传热量;同理计算另一侧的对流换热系数和单位面积换热量.如果假定的壁温正确,则两侧单位面积传热量应相等.因此,当传热量不相等时,则应重新假定壁温,直至传热量基本相等为止.

在使用计算机编程对传热管内流动与传热耦合计算时,需将传热管合理划分为微元段,再对每一微元段的出口参数进行估算.已知微元段进口汽液两相参数和管外流体参数,用试算法确定壁温,初步计算出管内外传热系数和管段蒸汽冷凝量,得到出口干度值;然后假设微元段出口处流体流动参数,用管内压降计算公式计算管内汽液两相流动压降,得到微元段出口处压力和温度;再用所得的微元段出口处压力和温度,重新计算流动压降,得到微元段出口处汽液两相流动参数,迭代计算直至管内汽液两相流动参数变化小到一定要求值.完成此传热管微元段传热计算后,即可用此微元段管内出口流体参数作为下一微元段进口流体参数,继续传热管流动参数的迭代计算.依次完成所有微元段的流动与传热计算后,即可得到传热管换热量和出口汽液两相流动参数.

3 计算结果及分析

3.1 不同蒸发温度对汽液两相流动与传热的影响

对管径为25 mm、管长为5 m的铝黄铜管,当管外蒸发流体水喷淋量为0.1 kg/(m·s)、传热管进口蒸汽流速为40 m/s、进口传热温差(即管内蒸汽冷凝温度与管外液膜蒸发温度差)为3 ℃时,不同蒸发温度对汽液两相流动与传热影响的计算结果如图1所示.

图1 不同蒸发温度下汽液两相流动与传热变化Fig.1 The flow and heat transfer of the vapor-liquid two phase under different evaporation temperature

由图1(a)可知,当蒸发器内蒸发温度为70 ℃时,传热管起始1 m管段内蒸汽流动压降为179.5 Pa, 流到第五个1 m处管段内蒸汽流动压降为162.4 Pa;当蒸发温度为50 ℃时,传热管起始1 m管段内蒸汽流动压降为105.5 Pa,流到第五个1 m处管段内蒸汽流动压降为54.3 Pa,可见,总体上单位长度传热管内蒸汽流动压降是沿管长方向不断减小的,且随着蒸发器内蒸发温度的降低,沿管长方向单位长度传热管内流动压降变化增大.由图1(b)可知,由于蒸汽压力的损失,管内蒸汽流动温度随之不断减小.当管外蒸发温度为70 ℃时,管内进出口蒸汽流动温差为0.533 ℃;当管外蒸发温度为60 ℃时,管内进出口蒸汽流动温差为0.611 ℃;当管外蒸发温度为50 ℃时,管内进出口蒸汽流动温差增大到0.648 ℃.由此可以得知,传热管外蒸发温度越高,蒸汽流动温降越小.由图1(c)可知,随蒸发温度从40 ℃ 升高到80 ℃,传热管平均传热系数从3 247 W/(m2·K) 增大到3 708 W/(m2·K),传热系数增大了14.2%,故蒸发温度越高,传热效果越好.

3.2 管内蒸汽流量对汽液两相流动与传热的影响

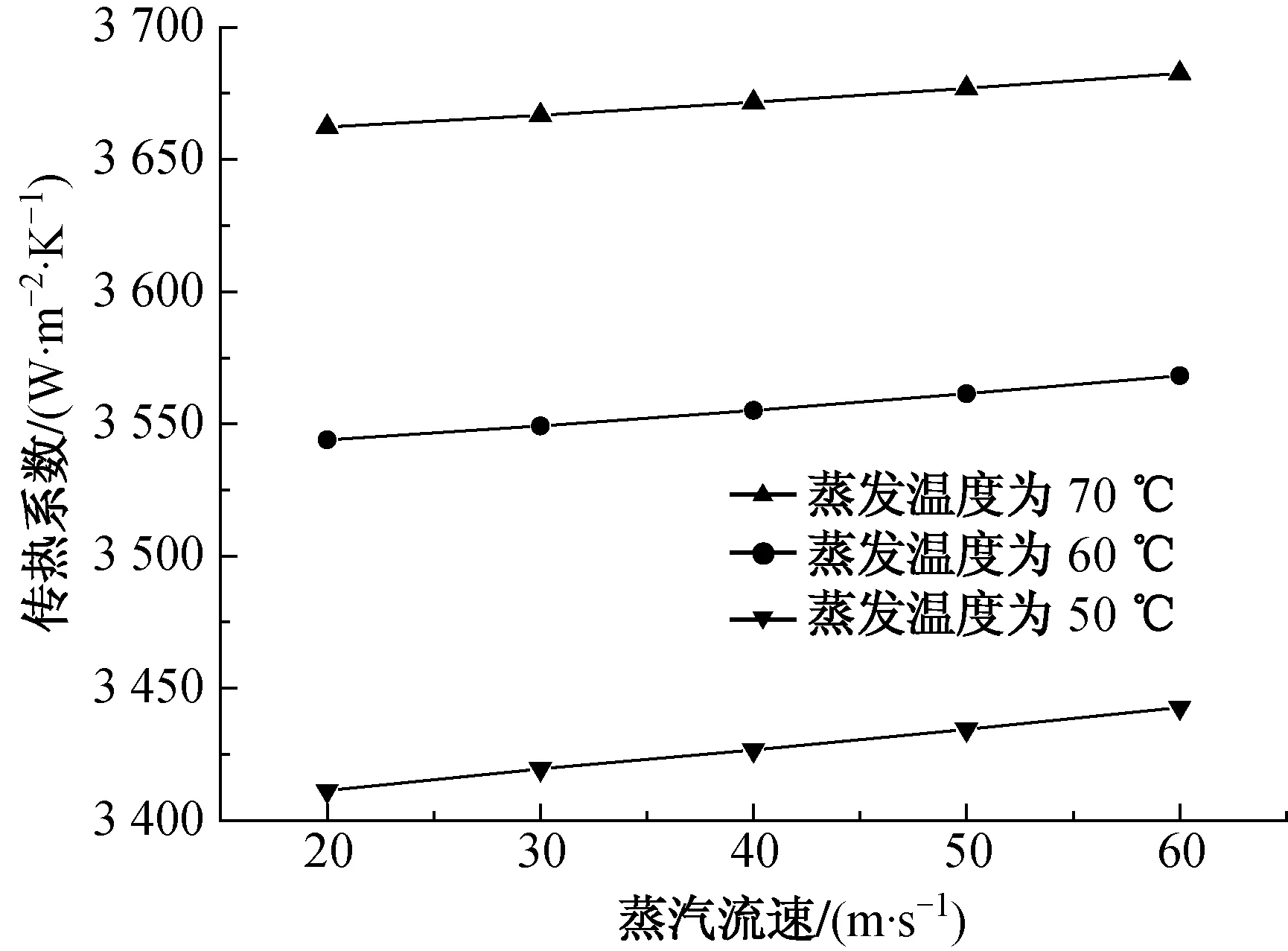

对管径为25 mm、管长为5 m的铝黄铜管,当管外蒸发流体水喷淋量为0.1 kg/(m·s)、传热管进口处传热温差为3 ℃时,不同蒸发温度下传热管平均传热系数随蒸汽流速变化的计算结果如图2所示.

图2 不同蒸发温度下传热管平均传热系数随蒸汽流速的变化Fig.2 The change of the average heat transfer coefficient of heat transfer tubes along with vapor flow rate under different evaporation temperature

由图2可知,传热管平均传热系数随蒸汽流速的增加略有升高.当蒸发温度为60 ℃时,管内蒸汽流速从20 m/s增大到60 m/s,传热管平均传热系数从3 544 W/(m2·K)增大到3 568 W/(m2·K),仅增加0.68%,变化不大,故传热管内蒸汽流速的提高对增加传热效果影响不大.

3.3 传热温差对汽液两相流动与传热的影响

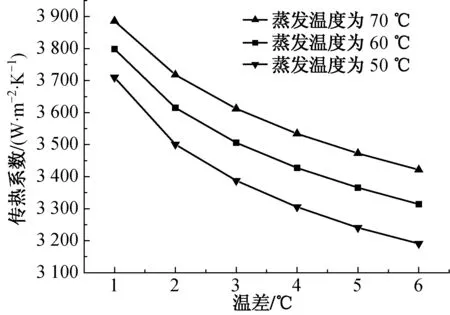

对管径为25 mm、管长为5 m的铝黄铜管,当传热管进口蒸汽流速为40 m/s、管外蒸发流体水喷淋量为0.1 kg/(m·s)时,在管外降膜水不同蒸发温度下传热管平均传热系数随管内外传热温差变化的计算结果如图3所示.

图3 不同蒸发温度下传热管平均传热系数随传热温差的变化Fig.3 The change of the average heat transfer coefficient of heat transfer tubes along with heat transfer temperature difference under different evaporation temperature

由图3可知,传热管平均传热系数随管内外传热温差的增大而减小.当蒸发温度为60 ℃时,随管内外传热温差从1 ℃增大到6 ℃,传热管平均传热系数从3 798 W/(m2·K)下降到3 314 W/(m2·K),减小12.7%,即传热管内外传热温差增大,传热系数减小.

3.4 管径对汽液两相流动与传热的影响

对管长为5 m的铝黄铜管,当传热管进口蒸汽流速为40 m/s、管外蒸发流体水喷淋量为0.1 kg/(m·s)、传热管进口处管内外传热温差为3 ℃时,不同蒸发温度下传热管平均传热系数随管径变化的计算结果如图4所示.

图4 不同蒸发温度下传热管平均传热系数随管径的变化Fig.4 The change of the average heat transfer coefficient of heat transfer tubes along with tube diameter under different evaporation temperature

由图4可知,传热管平均传热系数随管径的增大而减小.当蒸发温度为60 ℃时,随管径从25 mm增大到60 mm,传热管平均传热系数从3 555 W/(m2· K) 减小到3 322 W/(m2·K),减小6.6%,即管径增加,传热系数减小.

4 结 语

本文通过对管内汽液两相流动与传热耦合现象进行数值计算,结果表明:随着管内汽液两相的流动,管内蒸汽压力降低,管内蒸汽冷凝温度也降低,而管外蒸发温度不变时,则管内外传热温差减小,传热温差的改变又会影响传热管的传热系数,故在对降膜蒸发现象进行研究时,不能忽略管内汽液两相流动与传热耦合的影响,同时通过数值计算得到了传热管传热系数随传热温差、蒸发温度、管径的变化,为此类蒸发器的设计提供参考.

[1] 许莉,王世昌,王宇新,等.水平管薄膜蒸发传热系数[J].化工学报,2003,54(3):299-304.

[2] ZHANG L,ZHENG H,WU Y.Experimental study for a horizontal tube falling film evaporation and losed circulation solar desalination system[J].Renewable Energy,2003,28(8):1187-1199.

[3] 侯昊,毕勤成,张晓兰.海水淡化系统中水平管降膜蒸发器流动与传热特性数值研究[J].中国电机工程学报,2011,31(20):81-87.

[4] 沈胜强,梁刚涛,刘晓华,等.水平管降膜蒸发器传热特性研究[J].工程热物理学报,2012,33(8):1391-1394.

[5] 齐春华,李炎,俞永江,等.水平管降膜蒸发海水淡化的传热实验研究[J].化学工业与工程,2011,28(5):1-5.

[6] PARKEN W H,FLETCHER L S,SERNAS V,et al.Heat transfer through falling-film evaporation and boiling on horizontal tubes[J].Journal of Heat Transfer,1990,112(3):744-750.

[7] CHATO J C.Laminar condensation inside horizontal and inclined tubes[J]. ASHRAE J,1962(2):52-60.

[8] 车得福,李会雄.多相流及其应用[M].西安:西安交通大学出版社,2007: 131-176.

[9] FRIEDEL L. Improved friction pressure drop correlations for horizontal and vertical two-phase pipe flow[C]//Proceedings of European Two-Phase Flow Group Meeting. Italy,1979:220-225.

[10] 史美中,王忠铮.热交换器原理与设计[M].南京:东南大学出版社,2009:66-68.

Numerical Analysis of Vapor-Liquid Two Phase Flow and Heat Transfer Effect in Horizontal Tube Falling Film Evaporator

DONGGuo-qiang,ZHOUYa-su,SUNShao,SHICheng-jun,NISi-mei

(School of Environmental Science and Engineering,Donghua University,Shanghai 201620,China)

The flow and heat transfer phenomenon of horizontal tube falling film evaporate process is complicated and the observation of the heat transfer process is difficult. To find out the influence on heat transfer effect of the structure of evaporator and operation parameters,the calculation model is established,the vapor-liquid two phase flow and heat transfer in a horizontal tube is calculated through the computer program. Numerical calculation results show that the vapor condensation temperature,pipe diameter,the heat transfer temperature difference between inside and outside of tubes and the vapor flow rate has a great influence on vapor-liquid two phase flow and heat transfer,the analysis of calculation results provides a theoretical reference for the thermal performance study and the design of the evaporator structure.

horizontal tube falling film evaporator;vapor-liquid two phase;flow and heat transfer;numerical calculation

1671-0444(2015)01-0096-05

2013-09-24

董国强(1987—),男,山东潍坊人,硕士研究生,研究方向为热泵蒸发系统、传热传质.E-mil: donggqiang@126.com

周亚素(联系人),女,教授,E-mail: zhouys@dhu.edu.cn

TK 124

A