不同晶向CaF2晶体表面精密加工特性研究

杜京伦,陈宽林,杨帆,段恒利,潘斐,刘伟俊,张电,臧春雨

(长春理工大学 材料科学与工程学院,长春 130022)

不同晶向CaF2晶体表面精密加工特性研究

杜京伦,陈宽林,杨帆,段恒利,潘斐,刘伟俊,张电,臧春雨

(长春理工大学材料科学与工程学院,长春130022)

研究了具有不同取向CaF2晶体材料的表面加工特性问题。首先通过对具有不同取向CaF2晶体材料的表面进行精密加工实验,研究了抛光过程中去除率与所加工表面晶向的关系;对所加工的表面质量进行测试,分析了晶体取向与表面抛光所获得粗糙度的关系。结合CaF2晶体的结构与其物理特性,讨论了造成不同取向CaF2晶体材料表面加工特性差异的原因,得出了(111)晶面在相同加工条件下可获得最佳抛光质量的结论。

机械抛光;CaF2晶体;去除率;表面粗糙度

CaF2光学晶体是一种综合性能优异的光学材料,其透光范围宽,可应用于紫外、可见、红外等波段。在可见波段常利用其色差小的优点制造高档相机的镜头;在红外波段常常用作红外窗口材料。近些年由于紫外光刻技术的发展,CaF2晶体在紫外波段的应用优势日益突出[1],目前半导体光刻设备均采用紫外级CaF2晶体作为其主镜头材料。由于紫外光波长短,相应地对晶体加工表面的粗糙度有更高的要求,目前世界上半导体用紫外光刻设备中CaF2晶体镜头加工总量的80%是由德国蔡司公司半导体事业部来完成的,中国这方面的研制工作才刚刚起步,深入研究紫外波段使用的CaF2晶体精密加工技术对CaF2晶体在紫外波段取得更好的使用有现实的意义。

由于CaF2晶体质地软而且脆,对它进行加工具有很大的难度,有很多学者对CaF2晶体加工工艺进行了深入研究[2,3],但对CaF2晶体加工特性与晶体取向的关系的研究开展的较少,如日本学者Namba Y等采用超精密加工和浮法抛光的方法对此进行了研究[4,5],中国学者姜文彬对不同晶向的CaF2晶体超精切削过程进行了计算机仿真[6]。

研究采用高效研磨、古典抛光的方法对CaF2晶体取向与加工特性的关系进行了初步的研究,为下一步深入研究CaF2晶体超光滑表面的精密加工技术进行了有益的探索,对实际生产过程中CaF2晶体加工工艺的改进与提高提供有了有价值的借鉴。

1 实验

1.1实验用原料与设备

实验选用的原料为采购自长春市科瑞光学公司的紫外级CaF2晶体毛坯,晶锭直径90mm,晶体在200nm处的透光率大于90%。首先采用以解理面为基准的方法初步确定晶体方向,对晶锭进行粗定向和切割,然后采用丹东奥龙射线仪器公司的YX-2 型X射线定向仪对晶体进行精确定向,仪器的定向精度为±30",经过精确定向后研磨,制备成尺寸为15mm×15mm×5mm的样品方片。

精密研磨采用河南南阳中光学公司生产的HS-4型4轴高速精磨机,采用金刚石丸片作为固着磨料进行精密研磨实验;采用无锡中光公司的JP040.2B型透镜研抛机进行样品抛光实验,采用美国Nanotechnology公司Nano-R2TM型原子力显微镜检测与表征所加工表面的粗糙度。

1.2实验

1.2.1精磨去除率实验

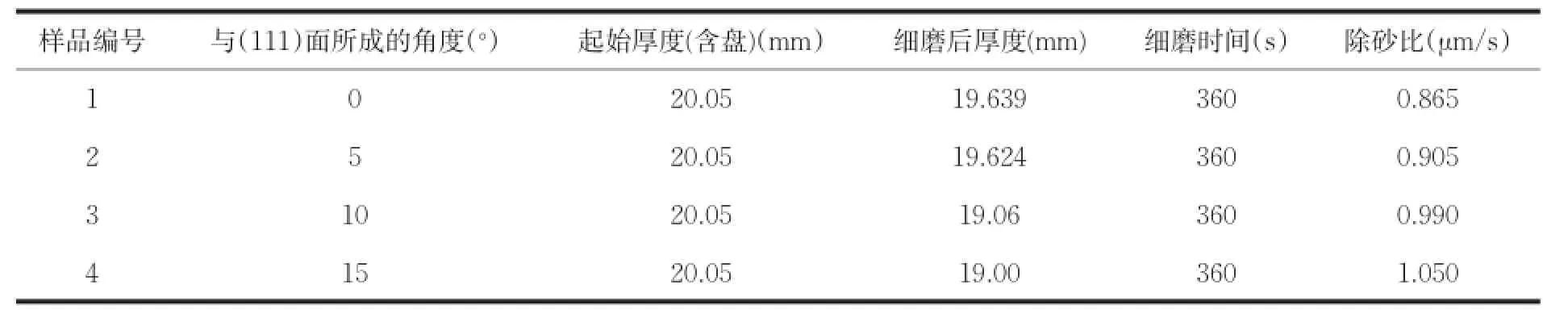

采用HS-4型4轴高速精磨机,采用W7粒度的金刚石丸片作为固着磨料进行精密研磨实验。循环水的温度设定为30℃,循环水内加有润滑剂和腐蚀剂,在精密研磨时润滑剂起到润滑作用,腐蚀剂对金刚石丸片的基体起到腐蚀作用,使新的金刚石颗粒不断露头,起到自锐作用。主轴的转速设定为180r/min,工件的压力为1.5Kg/cm2,在此工艺条件下对每组9块晶体样品进行研磨,一共4组样品,其待加工表面分别与晶体(111)面成0°、5°、10°、15°角。分别测定不同加工时长的去除总量,求出其去除率,并将研磨时间最长的实验结果列于表1,表中显示出随着角度变化,精磨去除率的变化规律。

1.2.2表面粗糙度

采用古典抛光法抛光4组实验样品,每组9块样品按照3×3排列,成盘加工,排列整齐并用热胶固定好,样品阵列的总尺寸为54mm×54mm,采用JP040.2B型透镜研抛机进行样品抛光实验。环境温度恒定在25℃,采用沥青盘抛光,抛光沥青为中国科学院长春光学精密机械研究所生产的0.75#沥青抛光胶,抛光剂采用美国Engis公司的钻石粉。

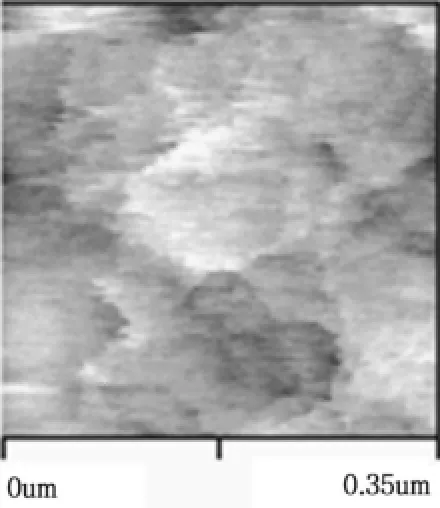

图14 组样品抛光表面的AFM图

JP040.2B型透镜研抛机拥有4个抛光机位,每个机位的转速和摆速都是由独立的变频器控制的,这样每个机位抛光一组样品,抛光加工同时进行,采用的抛光压力一致,通过变频器将主轴转速和上摆架摆速调成一致,这样就确保了所有样品具有相同的加工条件,经过6小时的抛光过程,获得了表面质量较好的CaF2晶片,晶片的面型控制在0.5λ以内。通过AFM观察其表面粗糙度,结构表明不同取向的晶体抛光加工后表面粗糙度也不尽相同,实验结果如图1所示,分别为与(111)面分别成0°角、5°角、10°角、15°角表面抛光后的AFM图。

2 结果分析

2.1精密研磨的去除率规律

表1 相同加工参数下不同晶体取向的研磨去除率

结果表明精密研磨的去除率随着晶体加工面与晶体(111)面所成角度的增加而变大。精密研磨的材料去除过程主要物理过程为脆性破裂,塑性去除过程不起主导作用,决定去除率差异的原因主要为CaF2晶体的各向异性,即研磨去除率主要受CaF2晶体结构的影响。

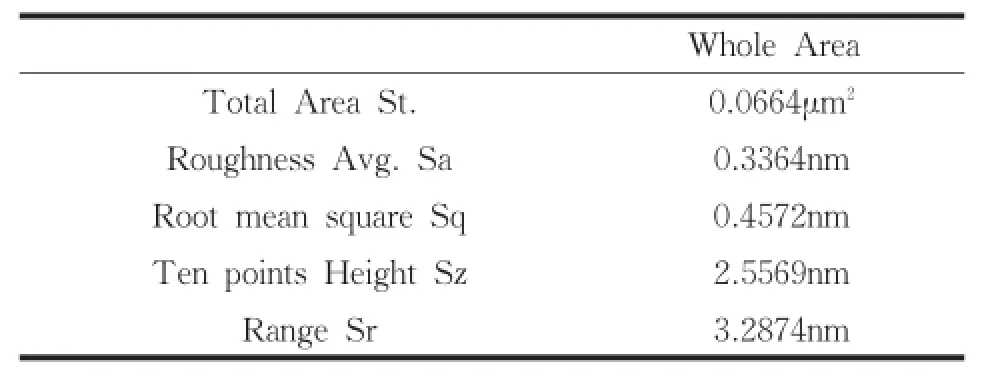

图2 与(111)面成0°角的抛光表面

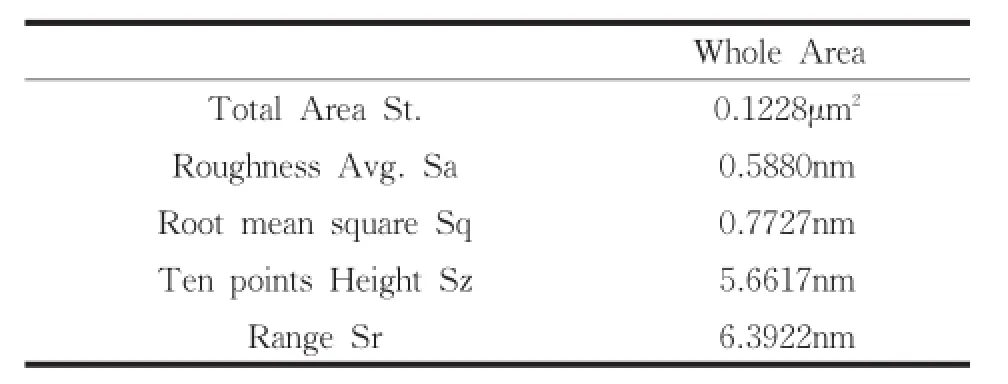

表2 与(111)面成0°角的抛光表面的粗糙度测量

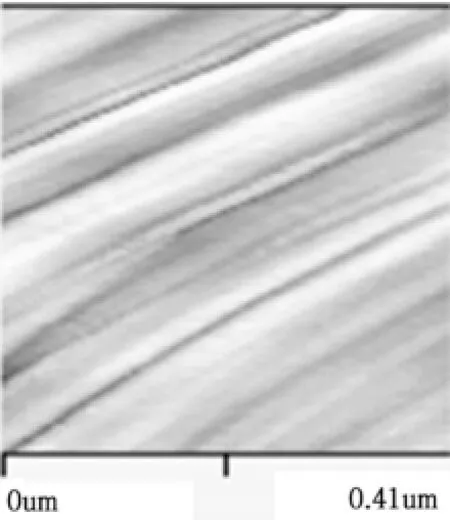

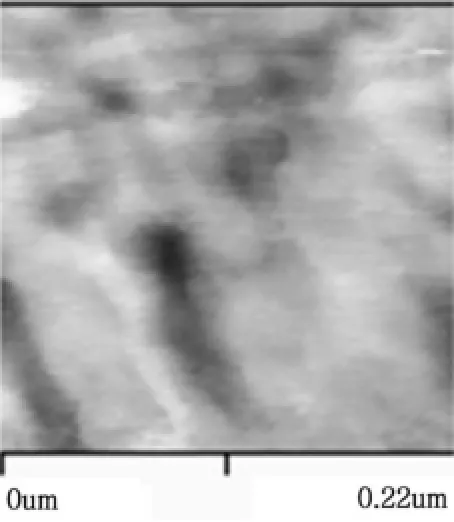

图3 与(111)面成5°角的抛光表面

表3 与(111)面成5°角的抛光表面的粗糙度测量

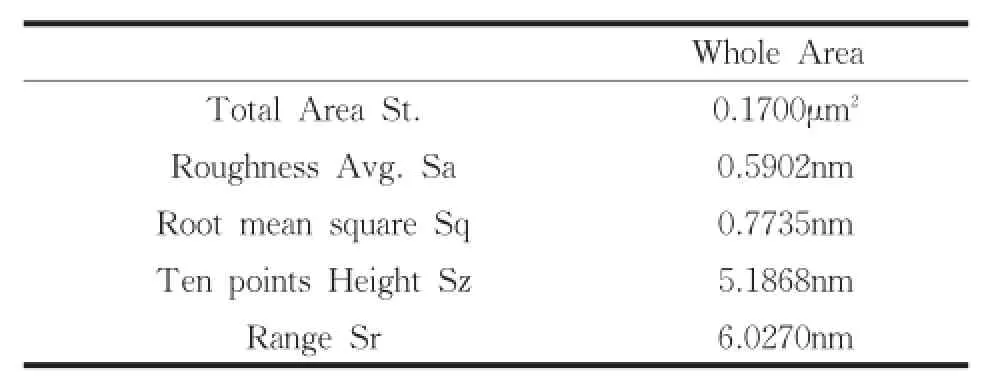

图4 与(111)面成10°角的抛光表面

表4 与(111)面成10°角的抛光表面的粗糙度测量

图5 与(111)面成15°角的抛光表面

表5 与(111)面成15°角的抛光表面的粗糙度测量

测试结果还表明,随着待加工表面与晶体(111)面所成角度增加时,去除率随之增加。目前从表1的数据分析中还无法得出去除率随角度的变化是线性的还是加速变化的,需要进一步增加实验样品数量,减小取样角度间隔,并通过进一步实验探查其规律。

2.2抛光表面粗糙度与晶体方向的关系

图1显示了4组抛光完成表面的AFM图,图1 (a)为抛光表面与晶体(111)面成0°角时得到的AFM图,图中显示其最高点与最低点之差Ry最大为3.2nm,表2为采用软件分析得出的结果:在所测量面积上的平均粗糙度Sa为0.3364nm,Sa代表所测面积上偏差的算术平均值,所测均方根Sq为0.4572nm,Sq代表均方根粗糙度,即偏差平方之和的平方根,更能反应粗糙度的综合情况。所测十点平均粗糙度Sz是2.5569nm为代表所测面积上5个最高点和5个最低点的平均偏差,该指标不是国际上广泛使用的指标。Range Sr为最高点与最低点之高度差,与图1中的Ry相同。该晶片与其他角度抛光面粗糙度相比具有最好的表面粗糙度;图1(b)为抛光表面与晶体(111)面成5°角时得到的AFM图,图中显示其Ry最大为6.03nm,表3为采用AFM软件对其对应的粗糙度进行分析的结果:Sa为0.5902nm,Sq为0.7735nm。图1(c)为抛光表面与晶体(111)面成10°角时得到的AFM图,图中显示其Ry最大为6.39nm,表4为采用AFM软件对其对应的粗糙度进行分析的结果:Sa为0.5880nm,Sq为0.7727nm。图1(d)为抛光表面与晶体(111)面成15°角时得到的AFM图,图中显示其Ry最大为8.77nm,表5为采用AFM软件对其对应的粗糙度进行分析的结果:Sa为0.8152nm,Sq为1.0637nm。实验结果表明光表面与晶体(111)面成0°角时具有最佳的表面粗糙度,即外部条件完全相同的条件下,晶体(111)面能够获得最佳的表面粗糙度。图2、图3、图4以及图5分别为与(111)面成0°、5°、10°以及15°角对应样品的原子力显微镜表面形貌图。

抛光的过程是一个复杂的过程,主要加工为脆性破裂与塑性去除相结合的过程,在抛光的刚刚开始的阶段,由于开始抛光时,晶体的表面粗糙度比较大,是经过W7金刚石丸片精密研磨的表面,该阶段的抛光去除与研磨阶段相同,依旧是以脆性破裂占主导的过程。

随着抛光过程的进行,表面粗糙度的进一步降低,抛光液能够在晶体表面和抛光胶胶盘之间形成一层液膜,虽然这时仍然有磨料起到脆性破裂的作用,但塑性去除已经占主导作用,以剪切力为主导的加工过程,对具有最致密Ca2+排列的(111)面而言,具有最好的抛光效果。

2.3其他因素对抛光结果的影响

影响抛光过程的因素非常多,4组样品均严格按照相同的加工条件进行加工实验的,但在其他加工条件下是否还能够得到同样的规律和趋势,有待进一步实验。例如采用恒定25℃的抛光温度,温度高会产生粘盘现象,并且温度高塑性去除作用会加剧;抛光沥青中含有-COOH基团,能与晶体表面发生化学反应,形成界面化学键,这与沥青的材质、加工的温度、磨料溶液的酸碱度等都有关系;磨料溶液的加入总量与频率,溶液内含有钻石粉的浓度都会对实验结果产生一定的影响;晶体内部的缺陷对加工表面质量也有很大的影响。所以要获得高品质、超光滑的CaF2晶体表面是一件非常复杂的工作,还有很多问题需要深入研究。

3 结论与展望

实验结果和理论分析均表明,为使CaF2晶体加工获得最佳的表面粗糙度,晶体加工面的最佳取向为(111)面,所以紫外光刻设备主镜头CaF2晶体材料取向应为通光方向垂直于晶体毛坯的(111)面。在Ⅳ—Ⅵ族半导体外延生长中,如对晶格的适配无特殊的要求,最好采用(111)面的CaF2晶体基片,这种取向的晶体具有最佳的表面粗糙度。

提出的结论对成盘加工CaF2晶体窗口片有一定指导意义,实验结果表明成盘加工的CaF2晶体平面镜最好具有相同或相近的取向,否则在加工过程中由于去除率的不同而无法获得平面度好的表面,同时也无法保证抛光表面的平行度。由于选取(111)面的晶体毛坯成本较高,所以可以采用同一块晶锭平行切割的方法获得取向一致的晶体规格毛坯。

在加工用于紫外波段的大尺寸球面透镜时,由于与球面上各点相切的面与(111)面呈一定的角度,依据所研究的实验结论,在加工过程中中心与边缘的加工特性就有微小的差异,去除率、表面粗糙度等都不一样,针对此采取一定的技术措施才能加工出质量满足紫外光刻要求的大透镜,这是要进一步研究的课题。采用的晶体方向的选取是以(111)面为基准切取的,并没有考虑和其他晶面,如(100)、(110)所成角度的关系,为获得超光滑表面,进一步研究和其他特征晶面的关系也非常必要,在这一方面有待进一步深入研究。

[1] 苏良碧,董永军,杨卫桥,等.CaF2晶体的生长与光学性能[J].人工晶体学报,2004,33(1):88-91.

[2] 段安锋,范翊,刘景和,等.CaF2晶体及加工技术研究[J].长春理工大学学报:自然科学版,2007,30(02):97-99.

[3] 段安锋,范翊,刘景和,等.CaF2晶体及加工技术研究[C].第14届全国晶体生长与材料学术会议论文集,2006.

[4]Namba Y,Yoshida T,Yoshida S,et al.Surfaces of Calcium Fluoride single crystals ground with an ultra-precision surface grinder[J].CIRP Annals-Manufacturing Technology,2005,54(1):503-506.

[5] Namba Y,Ohnishi N,Yoshida S,et al.Ultra-precision float polishing of Calcium Fluoride single crystals for deep ultra violet applications[J].Annals of the CIRP,2004,53(1):459-462.

[6] 姜文彬.CaF2晶体各向异性特性分析及切削仿真[D].哈尔滨:哈尔滨工业大学,2009.

Study on the Process Characteristics for the CaF2Crystal with Different Orientations

DU Jinglun,CHEN Kuanlin,YANG Fan,DUAN Hengli,PAN Fei,LIU Weijun,ZHANG Dian,ZANG Chunyu

(School of Materials Science and Engineering,Changchun University of Science and Technology,Changchun 130022)

Studied the surface processing characteristics of the CaF2crystal material with different orientation.First,the relation between the polishing removal rate and the crystal orientations was investigated.Furthermore,through the measurements for the roughness of the processing surface,found the surface roughness were changing with the crystal orientation.The polishing experiments showed that the(111)surface could obtain the best polishing roughness under the same processing parameters.Based on the crystal structure and its physical property,the reason why the process characteristics were variant to the crystal orientations was analyzed.

mechanical polishing,CaF2crystal,removal ratio,surface roughness

TB321

A

1672-9870(2015)05-0068-04

2015-07-17

长春市科技支撑计划项目(11KZ44);长春理工大学国家大学生创新创业训练计划项目(2012S40)

杜京伦(1992-),男,本科,E-mail:dujinglun08@126.com

臧春雨(1967-),男,博士,讲师,E-mail:zangchunyu@sina.cn