GFRP抗浮锚杆外锚固性能室内试验研究与机理分析

白晓宇,张明义,李伟伟,寇海磊

GFRP抗浮锚杆外锚固性能室内试验研究与机理分析

白晓宇1, 2,张明义1, 2,李伟伟1,寇海磊1

(1. 青岛理工大学土木工程学院,山东青岛,266033;2. 青岛理工大学蓝色经济区工程建设与安全协同创新中心,山东青岛,266033)

通过自行设计的室内大型构件对拉试验,测定外锚固段变形量(滑移量)及外锚固极限承载力,分析玻璃纤维增强聚合物(GFRP)抗浮锚杆的外锚固性能。研究结果表明:GFRP抗浮锚杆外锚固的破坏形式有2种,一种是锚杆材料强度不足产生劈裂破坏,另一种是GFRP锚杆和混凝土界面相对滑移较大,产生拔出破坏。直径为28 mm的GFRP抗浮锚杆,在标号为C25的商品混凝土的条件下,外锚固长度为840 mm的极限承载力为356 kN,最大滑移量为7.66 mm;外锚固长度为420 mm的极限承载力为215 kN,最大滑移量为4.24 mm;GFRP抗浮锚杆与混凝土之间平均黏结强度随着滑移量的增大而提高,随着外锚固长度的增加而降低;GFRP抗浮锚杆与混凝土之间的平均黏结强度的增加速率随滑移量的增大而减小。研究结果为GFRP抗浮锚杆的工程应用提供理论依据。

GFRP抗浮锚杆;对拉试验;外锚固;荷载−滑移关系;平均黏结强度

随着城市地下空间的开发利用,地下建(构)筑物的基础埋深不断加大,抗浮问题变得越来越突出。相比于降水、压载加重、抗浮桩等抗浮技术措施,抗浮锚杆具有地层适应性强、便于施工、易于分散应力和节约造价等优点。但抗浮锚杆常年处于水下或者干湿交替区,遭受化学腐蚀,服役环境比普通锚杆更差,特别是在地铁等城市轨道交通建设项目中,由直流供电系统产生的杂散电流,弥漫在道床及其周围岩土介质中,对锚杆钢筋产生电化学腐蚀[1]。通常所做的防护并不能从根本上解决问题,因此不容许采用金属锚杆。在这种情况下,使用非金属材料玻璃纤维增强聚合物(GFRP)锚杆成为最佳选择。GFRP是以玻璃纤维为增强材料,合成树脂为基体材料,掺入适量辅助剂,经过拉挤、固化及螺纹缠绕一次成型的一种新型材料。GFRP锚杆具有抗拉强度高、质量轻、抗腐蚀、抗电磁干扰、抗疲劳特性好等优点,目前已应用于桥梁、公路和混凝土加固[2−3]。鉴于GFRP锚杆的抗拉强度高、抗腐蚀性好的特点,近年来GFRP锚杆在边坡加固、基坑支护等工程研究和应用[4−5]较多。虽然GFRP筋材具有良好的抗拉性能,但由于其基体为脆性材料,抗压、抗剪性能均不理想。GFRP筋材表面的剪力是由基体材料传递的,难以发挥GFRP筋材的抗拉性能高的特点。在GFRP抗浮锚杆中,锚筋外伸进入有限厚度的混凝土底板内,不能像钢筋锚杆那样进行弯折锚固,锚固长度又受到限制,这给GFRP抗浮锚杆的外锚固(与钢筋混凝土底板的锚固)造成了很大困难,应寻求合理的锚固方法。Tastani等[6]通过加载端滑移量和黏结强度来量化承载性能极限状态,总结出GFRP筋在普通混凝土中的黏结−滑移曲线形式,分析了GFRP筋黏结应力−滑移的基本原理。Lee等[7]认为GFRP筋界面黏结强度随混凝土抗压强度的增加而增大,但是黏结强度的增加幅度比钢筋与混凝土的界面黏结强度小得多。郝庆多等[8]采用拉拔试验研究GFRP带肋筋与混凝土的黏结性能,研究结果表明:GFRP带肋筋与混凝土的黏结强度显著提高,黏结强度随GFRP带肋筋直径的增大而降低。师晓权等[9]对GFRP筋与混凝土黏结性能进行全面研究,结果显示,试件破坏形态与锚固长度具有密切关系,在同等条件下,钢筋与纤维筋黏结力比例系数为1.2~1.5,最后,确定纤维筋与混凝土的黏结刚度取值范围为 0.604 7~1.915 7 MPa/mm。高丹盈等[10]研究了GFRP筋与混凝土黏结破坏机理以及GFRP筋直径和肋间距对GFRP筋与混凝土黏结滑移性能的影响。结果表明,GFRP筋与混凝土的黏结破坏形态主要为拔出破坏,GFRP筋表面和混凝土黏结面均发生不同程度的磨损,GFRP筋直径和肋间距的增大均不同程度地降低了筋与混凝土的黏结性能。可见,虽然国内外已对GFRP筋体做了大量研究,但只局限在考查GFRP锚杆与混凝土的黏结性能,且针对的是小型构件,并没有将GFRP材料用于抗浮锚杆;另外,目前关于GFRP抗浮锚杆外锚固(与结构底板的锚固)性能的系统性研究较少。张明义等[11]通过植入式裸光纤传感测试技术对青岛地区GFRP抗浮锚杆的界面应力分布、荷载传递规律及破坏机制进行了研究,论证了GFRP抗浮锚杆使用的适宜性。试验结果表明,GFRP抗浮锚杆破坏以杆体基体材料剪切破坏为主,直径为28 mm GFRP锚杆极限抗拔力为250 kN,能够满足工程需要。为此,本次室内试验采用1组2个对浇,内部设置联通的GFRP螺纹锚筋进行对拉,测定外锚固段变形量(也可称作滑移量或底板变形量)及外锚固极限承载力,进一步研究外锚固承载机理,为GFRP锚杆推广应用奠定理论基础,为GFRP抗浮锚杆的设计、施工提供依据。

1 试验方案

1.1 试验设计

目前,对GFRP筋黏结性能的试验研究较少。它们都按钢筋黏结性能试验方法进行拔出试验和梁式试验[12−15]。黏结破坏的主要形态为拔出破坏和劈裂式破坏。本次试验是在试验室支模,竖向浇筑混凝土,用来模拟地下结构底板,采用1组2个对浇,内部设置直径28 mm的GFRP螺纹锚筋,锚筋联通,中间预留千斤顶及测力计的位置,待混凝土达到设计强度时,利用1对油压千斤顶同步加荷,通过标定好的荷重传感器测读加荷值,2个试件进行对拉,对拉可以解决锚杆夹具问题,同时也可以减少在试验加载过程中由于采用穿心千斤顶对GFRP抗浮锚杆周围混凝土的约束造成的影响;另外,2个试件对拉能同时进行2个平行试验,试验证明这种做法可行。试验装置如图1所示。模拟底板的混凝土块截面长×宽为800 mm×800 mm,厚度分别为500 mm和900 mm,以变化锚固长度。为了比较,同时进行2组直锚筋锚固试验,锚筋长度分别为420 mm和840 mm,共进行2组试验,每组有2个平行试验。

单位:mm

1.2 试验材料

1.2.1 GFRP抗浮锚杆

本次试验所采用的材料为南京某公司生产的直径为28 mm GFRP螺旋状筋材,制作过程是拉伸挤压1次成型,经国家玻璃纤维产品质量监督中心检测,树脂体积分数为25%,玻璃纤维体积分数为75%,密度为2.1 g/cm3;极限抗拉承载力432 kN,极限抗拉强度702 MPa,极限抗剪强度150 MPa,弹性模量51 GPa。

1.2.2 基体

试验采用强度等级为C25的商品混凝土浇筑成的块体模拟地下结构底板。混凝土用两端预留孔洞的木模成型,孔洞处于模板的中心位置且其直径要稍大于GFRP抗浮锚杆的直径,以保证在浇筑混凝土过程中GFRP筋的位置不发生偏移。浇筑混凝土之前,在木模底面与地面之间放置一定数量的直径为32 mm无缝钢管,作为滚轴支座抵消对拉试件与地面的摩阻力。水平放置GFRP筋,垂直浇筑混凝土,用振捣棒震动密实,实行带模养护,28 d后拆模。同批试件还浇注了3组共9个边长为100 mm的立方体试件,相同条件下进行养护,以测定混凝土的立方体抗压强度。

1.2.3 试验仪器

拉拔试验采用2台吨位为50 t、行程为20 cm的手动式油压千斤顶进行同步加载,千斤顶所提供的拉力通过标定好的荷重传感器(量程为500 kN,分辨率≤1 kN)进行测量。GFRP抗浮锚杆相对混凝土的滑移量采用精度为0.01 mm,量程为30 mm的百分表进行测读,百分表配套磁性表架固定装置。

2 试验过程

2.1 加载装置及仪表安装

混凝土试件浇筑完毕达到28 d后,测得边长为100 mm的立方体试件抗压强度平均值为25.4 MPa,混凝土强度等级达到C25,开始进行GFRP抗浮锚杆对拉试验。

加载装置包括刚性垫板(面积略大于压力传感器截面积的1倍,厚度大于30 mm)、荷重传感器(外接YJ-32型数字显示仪)和2台相同的手动式油压千斤顶(每台油泵控制1台油压千斤顶)。在GFRP抗浮锚杆与混凝土试件接触面位置各安装1个百分表,用于测定GFRP抗浮锚杆与混凝土试件的相对滑移。在对拉试件两侧与GFRP筋相同标高处对称安装4个百分表,一方面可用于测定对拉试件在2个相反方向的位移,另一方面实时监控2个百分表的位移控制千斤顶的压力,确保GFRP抗浮锚杆轴向受拉。油压千斤顶安装前,先对千斤顶安装位置进行定位,使千斤顶的轴心与GFRP抗浮锚杆的轴心在同一水平面,2台千斤顶相对于GFRP筋左右对称,同样为了确保GFRP抗浮锚杆轴向受拉。

2.2 加载方式

试验加载用2台500 kN的千斤顶并联同步进行对拉,加载方式采用手动油泵加载。试验所用千斤顶和荷重传感器在试验前均已进行标定。试验采用分级加载,每台油压千斤顶第1级荷载为20 kN,第2级荷载为40 kN,以后逐级按20 kN递增加载,以约0.2 kN/s的速率匀速加载,直至锚杆破坏。每级荷载施加完毕后,应立即测读位移,此后每间隔5 min测读1次。相临2级荷载之间的加载时间间隔为15 min,即稳压15 min,千斤顶的压力由荷重传感器外接的YJ-32型数字显示仪控制。

3 试验结果与分析

3.1 对拉试验破坏形式及机理分析

锚杆加固结构的破坏形式分4种情况:锚杆自身强度不足,锚杆发生屈服破坏;砂浆强度较低造成界面黏结强度较低时,锚杆和砂浆界面剪切破坏;砂浆体强度不足导致的倒锥形拔出破坏及砂浆和围岩界面剪切破坏[16−17]。

本次对拉试验中,2组对拉试验锚杆最终破坏结果如下。

3.1.1 锚杆自身破坏

锚固长度为840 mm的锚杆在加载过程中,当加载到245 kN时,试件损伤筋体发出轻微的破裂声,随着荷载继续增加,响声增大而且逐渐变密集,最后突然发出很响的断裂声,加载至极限荷载356 kN时,试件陡然破坏。试件破坏断裂形态为大范围劈裂脆断破坏。锚杆出现明显塑性变形,锚杆与混凝土之间出现明显的滑移现象。

GFRP抗浮锚杆在加载过程中发出清脆响声,明显不同于钢筋抗浮锚杆。因为GFRP锚杆受荷初期,玻璃纤维和树脂承受拉力,树脂先发生屈服,过了屈服点后,树脂进入塑性强化状态,外加荷载增量主要由玻璃纤维承担,当玻璃纤维受力达到其断裂强度或玻璃纤维与树脂黏结力丧失后材料失去其承载力[6]。由于受荷前后阶段损伤程度不同,所以发出声响强度、声音出现频率会有所不同。

3.1.2 GFRP筋拔出破坏

锚固长度为420 mm的锚杆在加载过程中,当加载到120 kN时,试件损伤筋体发出轻微的破裂声。筋体拔出前,随着荷载持续增加,筋体相对混凝土的滑移量迅速增大,可以听到连续的黏结破坏的劈啪声,加载至极限荷载215 kN时,伴随“嘣”的巨大响声,筋体被拔出。

该对拉试件锚固长度较短,对拉时发生拔出破坏。GFRP筋与混凝土的黏结应力主要由GFRP筋与混凝土表面的摩擦力、化学黏结力以及机械咬合力组成。加载初期,对拉力较小,起作用的主要是摩擦力和化学黏结力,随着荷载不断增加使黏结力逐渐降低,最终使得黏结力破坏,摩擦力和机械咬合力便起到了主要的作用。由于GFRP筋生产工艺的原因使其纵向和横向上的物理力学性能不同,即各向异性,其纵向物理力学特性由纤维控制,而横向主要由树脂决定,一般树脂的强度低于混凝土的抗压强度,由于摩擦力的作用致使GFRP筋表面的横肋产生劣化,GFRP筋表面的磨损和横肋的削弱又使机械咬合力进一步降低,最终导致GFRP锚杆从混凝土中拔出。

3.2 荷载−滑移曲线

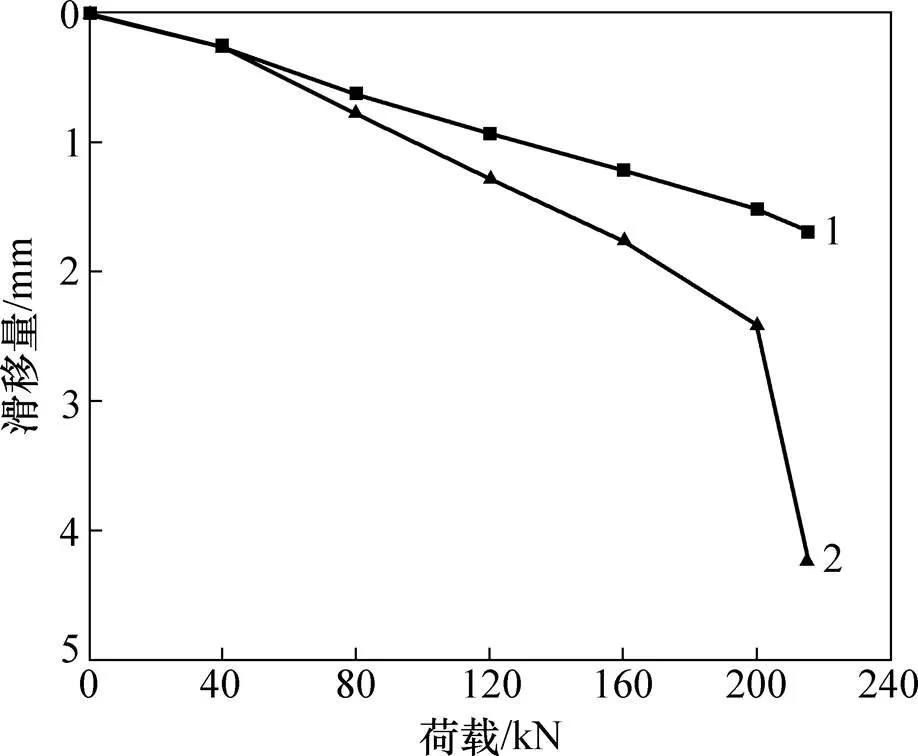

在试验过程中,GFRP锚杆与混凝土界面相对位移采用百分表测量,由于百分表的磁性表座安装在距锚杆一定距离(>10,为锚杆直径)的对拉试件上。故百分表的读数为锚杆与混凝土交界面相对位移,即GFRP抗浮锚杆与混凝土的滑移量。外锚固长度为840 mm和420 mm的对拉试件荷载−滑移曲线关系分别如图2和图3所示。

1—对拉试件一端;2—对拉试件另一端

1—对拉试件一端;2—对拉试件另一端

由图2可知:在相同的外锚固长度下,对拉试件两端荷载−滑移曲线的变化规律相似,在每级对拉荷载作用下,试件两端的滑移比较接近,加载初期,锚杆杆体和混凝土之间的剪切力较小,低于锚杆杆体和混凝土的黏结强度,加载端滑移较小。随着荷载增加,锚杆杆体和混凝土之间的剪切力逐渐增大。加载端剪切滑移随荷载增大呈线性增加。加载至320 kN时,锚杆杆体和混凝土之间的剪切力达到二者的黏结强度,加载端滑移出现拐点。荷载超过拐点以后,锚杆杆体与混凝土之间剪切力超过锚杆和混凝土之间的黏结强度,锚杆加载端滑移随荷载增加明显增大,加载端孔口出现剪切滑移破坏,加载至极限荷载356 kN时,滑移产生突变,试件两端总滑移也较为接近,分别为7.66 mm和7.54 mm,最后1级荷载的滑移约为总滑移的37.0%~43.2%,剪切滑移破坏向锚杆内部逐渐 延伸。

由图3可知:对拉试件两端荷载−滑移曲线变化规律有所不同,在最后1级加载过程中,加载至极限荷载215 kN时,试件一端滑移为1.82 mm,另一端滑移为0.17 mm,两端总滑移分别为1.69 mm和 4.24 mm。总滑移相差2.55 mm,主要是由于试件制作的差异和加载过程中的荷载偏心导致对拉试件两端的外锚固极限承载力不同,滑移较大的一端发生拔出 破坏。

从图2和图3可以看出,对于不同的外锚固长度,荷载−滑移曲线变化规律相似,呈现双折线形式,存在明显的拐点,均由缓和段和陡降段组成。在曲线缓和段,外锚固体承载力主要由筋体与混凝土的化学黏结力、摩擦力以及机械咬合力共同作用,只是分担荷载的比例有所不同;在曲线陡降段,由于外锚固体发生拉拔破坏,外锚固承载力主要靠GFRP筋体与破碎混凝土之间的机械咬合力提供。另外,在其他条件不变的情况下,GFRP抗浮锚杆的外锚固承载力随外锚固长度的增加而增大,总滑移也随外锚固长度的增加而增加。在工程抗浮锚杆实际使用荷载作用下,滑移(底板变形)应满足工程要求。

3.3 广义平均黏结强度

GFRP抗浮锚杆与混凝土的广义平均黏结应力计算公式[18]为

=u/(π) (1)

式中:u为对拉力,N;为锚杆的直径,mm;为GFRP抗浮锚杆的外锚固长度,mm;为GFRP抗浮锚杆与混凝土广义平均黏结应力,MPa。

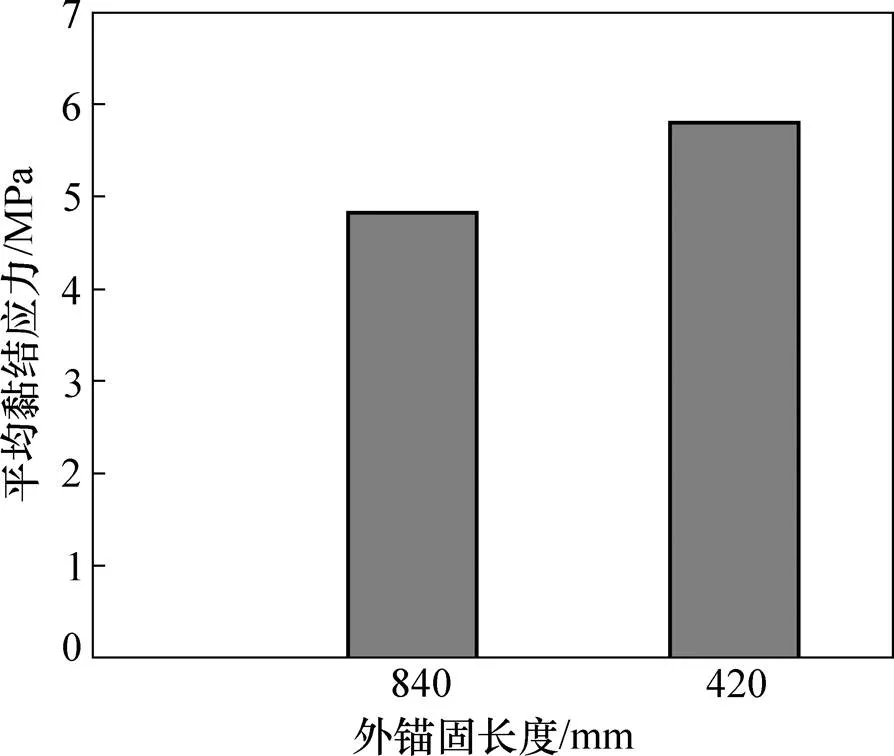

图4为GFRP抗浮锚杆的平均黏结应力随外锚固长度变化的规律。由图4可以看出:直径为28 mm的GFRP抗浮锚杆与混凝土之间的广义平均黏结应力分别为4.82和5.82 MPa。在其他条件不变的情况下,GFRP抗浮锚杆与混凝土之间的广义平均黏结强度随着外锚固长度的增加而降低。GFRP抗浮锚杆的外锚固长度愈短,愈能发挥杆体与混凝土之间的黏结力,随着外锚固长度的增加,单位长度的表面摩擦阻力就会减小,这与Tastani等[6]、高丹盈等[19]、Kilic等[20]研究结果是一致的。但GFRP抗浮锚杆外锚固段的长度也不能太短,其长度在能够充分发挥杆体与混凝土之间黏结应力的同时,必须确保GFRP抗浮锚杆有足够的应力储备,以保证杆体和地下结构的整体稳定性,达到抗浮设计要求。

图4 广义平均黏结应力−外锚固长度柱状图

3.4 黏结−滑移关系

通过外锚固长度为840 mm和420 mm的对拉试件的对拉荷载与对拉试件两端滑移,得到GFRP抗浮锚杆与混凝土平均黏结强度−滑移关系。图5和图6分别为不同外锚固长度的GFRP抗浮锚杆与混凝土平均黏结应力−滑移曲线。

由图5可知:在相同的外锚固长度下,对拉试件两端的GFRP抗浮锚杆与混凝土平均黏结强度−滑移关系曲线的变化规律相似,在每级对拉荷载作用下,GFRP抗浮锚杆与混凝土平均黏结强度随试件两端的滑移的增加而提高,最后随着滑移的不断增加,平均黏结强度的增大速率变小,最终试件完全丧失承载力。

1—对拉试件一端;2—对拉试件另一端

由图6可知:对拉试件两端的GFRP抗浮锚杆与混凝土平均黏结强度−滑移关系曲线变化规律有所不同,同样是由于试件两端的外锚固极限承载力不同,滑移较大的一端拔出破坏。但图6中曲线的变化规律与图5中曲线的变化规律一致,即对于不同的外锚固长度,平均黏结应力−滑移曲线变化规律相似。由图5和图6还可以看出:GFRP抗浮锚杆与混凝土平均黏结应力−滑移过程主要有4个阶段[21]:

1) 微滑移段。在加载初期,黏结−滑移曲线表现为平均黏结应力增加很大而滑移增加很小。此时,黏结力主要由GFRP抗浮锚杆与混凝土之间的胶结力承担。

2) 线性滑移段。随着荷载增加,对拉试件进入线性滑移阶段,在这一阶段黏结−滑移曲线的斜率比微滑移段斜率有所降低,此时平均黏结应力−滑移曲线呈线性关系。此时,摩擦力和GFRP的肋与混凝土的机械咬合力是黏结力的主要组成部分。

3) 非线性滑移段。荷载继续增加,滑移增长速率进一步加快,黏结−滑移曲线开始呈非线性变化,接近最大黏结应力时,曲线出现近水平发展趋势,滑移急剧增加。这一阶段黏结力主要由GFRP筋的肋与混凝土的机械咬合力承担。

4) 黏结破坏段。黏结应力达到最大值后,对拉试件发生劈裂或拔出破坏,滑移突然增加,荷载迅速减小,黏结−滑移曲线一般呈线性下降[8, 21]。试件发生劈裂破坏时曲线的下降段更靠近横轴,试件完全失去承载力。由于本次试验受对拉试件的约束,该阶段曲线变化不明显。

1—对拉试件一端;2—对拉试件另一端

4 结论

1) 对拉试验装置可合理地解决GFRP锚杆在拉拔过程中的夹具问题,还可以直接量测锚杆相对于基体的滑移,试验装置简单、可行。

2) GFRP抗浮锚杆的破坏方式有2种:当外锚固长度为840 mm时,锚杆自身破坏,即锚杆材料强度不足被拉坏;当外锚固长度为420 mm时,锚杆拔出破坏,即GFRP筋体和混凝土界面相对滑移破坏。

3) 直径为28 mm的GFRP抗浮锚杆,在标号为C25的商品混凝土的条件下,外锚固长度为840 mm的极限承载力356 kN,外锚固长度为420 mm的极限承载力215 kN,外锚固长度增加1倍,外锚固极限承载力提高65.6%。另外,一般底板混凝土强度等级会比本文的高,拔出力会增大,本文可能为下限力。

4) 仅改变GFRP抗浮锚杆外锚固长度的情况下,荷载−滑移曲线变化规律相似,均由缓和段和陡降段组成。当直径为28 mm的GFRP抗浮锚杆,外锚固长度为840 mm时,最大滑移为7.66 mm;当外锚固长度为420 mm时,最大滑移为4.24 mm。

5) 仅改变GFRP抗浮锚杆外锚固长度的情况下,GFRP抗浮锚杆与混凝土之间的平均黏结强度随着外锚固长度的增加而降低。

6) 在每级对拉荷载作用下,GFRP抗浮锚杆与混凝土平均黏结强度随试件两端的滑移的增加而提高,随着滑移的继续增加,平均黏结强度的增加速率变小。

[1] 战鹏. 地铁杂散电流对钢筋混凝土结构腐蚀影响研究及防护[D]. 北京: 北京交通大学土木建筑工程学院, 2009: 5−12. ZHAN Peng. The protection and corrosion influence of metro stray current to the reinforced concrete structure[D]. Beijing: Beijing Jiaotong University. School of Civil Engineering, 2009: 5−12.

[2] Ehsani M R, Saadatmanesh H, Tao S. Design recommendations for bond of GFRP rebars to concrete[J]. Journal of Structural Engineering, 1996, 122(3): 247-254.

[3] Chen R H L, Choi J H. Effects of GFRP Reinforcing rebar on shrinkage and thermal stresses in concrete[C]//The 15th ASCE Engineering Mechanics Conference. New York: Columbia University Press, 2002: 1−8.

[4] 袁勇, 贾新, 阎富友. 岩石GFRP 锚杆的可行性研究[J]. 公路交通科技, 2004, 21(9): 13−16. YUAN Yong, JIA Xin, YAN Fuyou. Feasibility study on GFRP rock bolts[J]. Journal of Highway and Transportation Research and Development, 2004, 21(9): 13−16.

[5] 闫富有, 贾新, 袁勇. 砂浆黏结GFRP 锚杆试验研究[J]. 工业建筑, 2004, 34(12): 59−61. YAN Fuyou, JIA Xin, YUAN Yong. Experiments on the bonding behavior of GFRP bolt with mortar [J]. Industrial Construction, 2004, 34(12): 59−61.

[6] Tastani S P, Pantazopoulou S J. Bond of GFRP bars in concrete: Experimental study and analytical interpretation[J]. Journal of Composites for Construction, 2006, 10(5): 381−391.

[7] Lee J Y, Kim T Y, Kim T J, et al. Interfacial bond strength of glass fiber reinforced polymer bars in high-strength concrete[J]. Composites Part B: Engineering, 2008, 39(2): 258−270.

[8] 郝庆多, 王言磊, 侯吉林, 等. GFRP 带肋筋粘结性能试验研究[J]. 工程力学, 2008, 25(10): 158−165. HAO Qingduo, WANG Yanlei, HOU Jilin, et al. Experimental study on bond behavior of GFRP ribbed rebars[J]. Engineering Mechanics, 2008, 25(10): 158−165.

[9] 师晓权, 张志强, 李志业, 等. GFRP 筋与混凝土黏结性能拉拔试验研究[J]. 铁道建筑, 2010(10): 133−136. SHI Xiaoquan, ZHANG Zhiqiang, LI Zhiye, et al. Pulling-experimental study of the bonding behavior between GFRP rebars and concrete[J]. Railway Engineering, 2010(10): 133−136.

[10] 高丹盈, 李趁趁, 李士会, 等. GFRP筋与混凝土黏结滑移性能试验研究[J]. 工业建筑, 2009, 39(增刊): 107−112. GAO Danying, LI Chenchen, LI Shihui, et al. Experimental research on bond-slip performance of GFRP rebar with concrete[J]. Industrial Construction, 2009, 39(Suppl): 107−112.

[11] 张明义, 寇海磊, 白晓宇, 等. 玻璃纤维增强聚合物抗浮锚杆抗拔性能试验研究与机制分析[J]. 岩土力学, 2014, 35(4): 1069−1076, 1083. ZHANG Mingyi, KOU Hailei, BAI Xiaoyu, et al. Experimental study and mechanism analysis of the anti-pulling behavior of glass fiber reinforced polymer anti-float anchor[J]. Rock and Soil Mechanics, 2014, 35(4): 1069−1076, 1083.

[12] 薛伟辰, 刘华杰, 王小辉. 新型FRP筋黏结性能研究[J]. 建筑结构学报, 2004, 25(2): 104−109, 123. XUE Weichen, LIU Huajie, WANG Xiaohui. Studies on bond properties of new type FRP bars[J]. Journal of Building Structures, 2004, 25(2): 104−109, 123.

[13] 薛伟辰, 康清梁. 纤维塑料筋黏结锚固性能的试验研究[J].工业建筑, 1999, 29(12): 5−7. XUE Weichen, KANG Qingliang. Experimental study on behaviors of bond and anchorage of fiber reinforced plastics bars[J]. Industrial Construction, 1999, 29(12): 5−7.

[14] 茅卫兵, 章定国. 钢筋新型代用材料FRP筋黏结锚固性能试验研究[J]. 河海大学学报(自然科学版), 2000, 28(5): 44−48. MAO Weibing, ZHANG Dingguo. Pullout and bond properties of FRP reinforcing bars[J]. Journal of Hohai University (Natural Sciences), 2000, 28(5): 44−48.

[15] 刘颖浩, 袁勇. 全螺纹GFRP黏结型锚杆锚固性能试验研究[J]. 岩石力学与工程学报, 2010, 29(2): 394−400. LIU Yinghao, YUAN Yong. Experimental research on anchorage performance of full-thread GFRP bonding anchor bolts[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(2): 394−400.

[16] Hyett A J, Bawden W F, Macsporran G R, et al. A constitutive law for bond failure of fully-grouted cable bolts using a modified hoek cell[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1995, 32(1): 11−36.

[17] 白晓宇, 张明义, 刘鹤, 等. 风化岩地基全螺纹玻璃纤维增强聚合物抗浮锚杆承载特征现场试验[J]. 岩土力学, 2014, 35(9): 2464−2472. BAI Xiaoyu, ZHANG Mingyi, LIU He, et al. Field test on load-bearing characteristics of full-thread GFRP anti-floating anchor in weather rock site[J]. Rock and Soil Mechanics, 2014, 35(9): 2464−2472.

[18] Won J P, Park C G, Kim H H, et al. Effect of fibers on the bonds between FRP reinforcing bars and high-strength concrete[J]. Composites (Part B:Engineering), 2008, 39(5): 747−755.

[19] 高丹盈, Brahim B. 纤维聚合物筋混凝土的黏结机制及锚固长度的计算方法[J]. 水利学报, 2000, 31(11): 70−78. GAO Danying, BRAHIM B. Bonding mechanism and calculating method for embedded length of fiber reinforced polymer rebars in concrete[J]. Journal of Hydraulic Engineering, 2000, 31(11): 70−78.

[20] Kilic A, Yasar E, Celik A G. Effect of grout properties on the pull-out load capacity of fully grouted rock bolt[J]. Tunneling and Underground Space Technology, 2002, 17(4): 355−362.

[21] 王勃, 付德成, 杨艳敏. GFRP筋与混凝土黏结性能试验研究[J]. 工业建筑, 2009, 39(增刊): 129−132. WANG Bo, FU Decheng, YANGYanmin. Experimental study on bond behavior GFRP bars and concrete[J]. Industrial Construction, 2009, 39(Suppl): 129−132.

Laboratory test study and mechanism analysis of external anchorage performance of GFRP anti-floating anchors

BAI Xiaoyu1, 2, ZHANG Mingyi1, 2, LI Weiwei1, KOU Hailei1

(1. School of Civil Engineering, Qingdao Technological University, Qingdao 266033, China 2. Collaborative Innovation Center of Engineering Construction and Safety in Shandong Blue Economic Zone,Qingdao Technological University, Qingdao 266033, China)

The external anchorage performance of glass fiber reinforced plastics (GFRP) anti-floating anchors with different anchorage length was studied through self-designed pulling test indoor with large structure. The external anchorage deformation (slippage) and the ultimate capacity were also monitored during the test. The results show that there are two failure modes of the GFRP external anchorage. One is the splitting failure with lack of GFRP material strength and the other is pulling out failure due to larger relative slippage between GFRP anchors and concrete. In the condition of C25 commodity concrete, the limit supporting capacity and maximum slippage of GFRP anti-floating anchors with external anchorage length 840 mm and the diameter 28 mm are 356 kN and 7.66 mm respectively. The limit supporting capacity and maximum slippage of GFRP anti-floating anchors with external anchorage length 420 mm and the diameter 28 mm are 215 kN and 4.24 mm respectively. The generalized average bond strength between GFRP anti-floating anchors and concrete enhances with the increase of slippage quantity, and decreases with the increase of external anchorage length. The average bond strength increase rate between GFRP anti-floating anchors and concrete decreases with the increase of slippage quantity. The research results can provide theoretical basis for the project application of GFRP anti-floating anchors.

GFRP anti-floating anchors; counter-pulled test; external anchorage; relationship between load and slip; average bond strength

10.11817/j.issn.1672-7207.2015.10.038

TU472

A

1672−7207(2015)10−3841−07

2014−10−04;

2014−12−10

国家自然科学基金资助项目(51278261);教育部高等学校博士学科点专项科研基金资助项目(20133721110003);青岛市建设事业科技发展项目(JK2012-1)(Project (51278261) supported by the National Natural Science Foundation of China; Project (20133721110003) supported by Research Fund for the Doctoral Program of Higher Education of China; Project (JK2012-1) supported by Construction Science and Technology Development of Qingdao of China)

张明义,博士,教授,从事土力学及地基基础方面的研究;E-mail:zmy58@163.com

(编辑 罗金花)