自密实生土基墙体材料的试验研究

刘志华,李园枫,杨久俊,陈兵

(1.天津城建大学 材料科学与工程学院,天津 300384;2.上海交通大学 土木系,上海 200240)

摘要:以原状黄土为基料,选用高效固化剂混掺粉煤灰作为胶凝材料,制备自密实生土基墙体材料。研究了水固比、减水剂掺量对生土基改性材料流动度、抗压强度和耐水性能的影响。结果表明:生土基改性材料拌合物流动度随水固比及减水剂掺量的增大而增大;抗压强度随水固比的增大基本呈线性降低,随减水剂掺量的增加有小幅提高;生土基改性材料吸水率低、软化系数大于0.90,具有良好的耐水性能。以0.40为基准水固比,16%高效固化剂+10%粉煤灰+1.5%减水剂制备的生土基改性材料28 d抗压强度为3.2 MPa,软化系数为0.94,具有自密实特性。

自密实生土基墙体材料的试验研究

刘志华1,李园枫1,杨久俊1,陈兵2

(1.天津城建大学 材料科学与工程学院,天津300384;2.上海交通大学 土木系,上海200240)

摘要:以原状黄土为基料,选用高效固化剂混掺粉煤灰作为胶凝材料,制备自密实生土基墙体材料。研究了水固比、减水剂掺量对生土基改性材料流动度、抗压强度和耐水性能的影响。结果表明:生土基改性材料拌合物流动度随水固比及减水剂掺量的增大而增大;抗压强度随水固比的增大基本呈线性降低,随减水剂掺量的增加有小幅提高;生土基改性材料吸水率低、软化系数大于0.90,具有良好的耐水性能。以0.40为基准水固比,16%高效固化剂+10%粉煤灰+1.5%减水剂制备的生土基改性材料28 d抗压强度为3.2 MPa,软化系数为0.94,具有自密实特性。

生土基改性材料;自密实;抗压强度;耐水性能

0 引言

作为最早使用的建筑材料之一,生土材料已有数千年的应用历史[1]。生土材料因其特有天然矿物成分及孔隙结构,不仅取材方便、造价低廉,同时具有热工性能优良、隔声效果好、可循环利用等优点,是天然的、生态化的建筑材料,可为居住空间创造舒适环境[2]。当前,我国中西部部分村镇仍有大量建筑将生土作为墙体材料,如黄土高原的窑洞。但由于生土材料存在耐水性能差、抗雨水冲击能力弱、强度较低等问题,生土基墙体材料的广泛应用受到限制[3]。因此,采用胶凝材料对生土材料进行改性,提高其力学性能及耐水性能,延长生土基墙体的使用年限,成为众多研究者关注的重点[4-5]。

常用胶凝材料包括生石灰、硅酸盐水泥等。生石灰掺入土壤可与水反应生成氢氧化钙,使土壤中少量Al2O3、SiO2的活性得以激发,发生火山灰反应生成胶凝产物,此技术广泛应用于早期的村镇土坯房建设[6]。因生石灰与水反应剧烈,不利于拌合物成形,近些年大多已被硅酸盐水泥替代。随着环境污染受到广泛关注,高耗能的硅酸盐水泥的大量使用受到一定程度的限制[7]。但低掺量水泥改性生土材料不能获得较好的力学性能,因此,在制备生土基墙体砌块时需进行击实作业,不仅增加工艺难度,还往往造成因击实不均匀造成的砌块损毁。本研究拟采用一种高效黏土无机固化剂混掺粉煤灰改性生土材料,使拌合物具有自密实特性(浆体流动度≥25 cm),无需击实便可获得耐水性能较好、强度较高且均匀的生土基墙体砌块。

1 试验

1.1原材料

试验用生土为黄土,取自黄土高原甘肃某地,取土深度为3 m。对试验土样的粒径分析可知,该黄土100%过0.075 mm筛。根据土的分类方法,试验用土属于低液限粉土(ML),其含水率为7.62%,比重2.70,液限28.2%,塑限20.3%,塑性指数7.9%。土样的主要化学成分见表1。

高效黏土无机固化剂:实验室自制,主要组分为水泥与碱助剂和激发剂。水泥:海螺水泥厂生产的42.5级普通硅酸盐水泥,其主要化学成分见表1。碱助剂:硅酸钠溶液,模数为2.5;碱激发剂:氢氧化钠,按一定比例配制;碱助剂和碱激发剂的1 mol/L水溶液的pH值为12~14。粉煤灰:F类,主要化学成分见表1。聚羧酸高效减水剂:固含量为40%,减水率为35%。

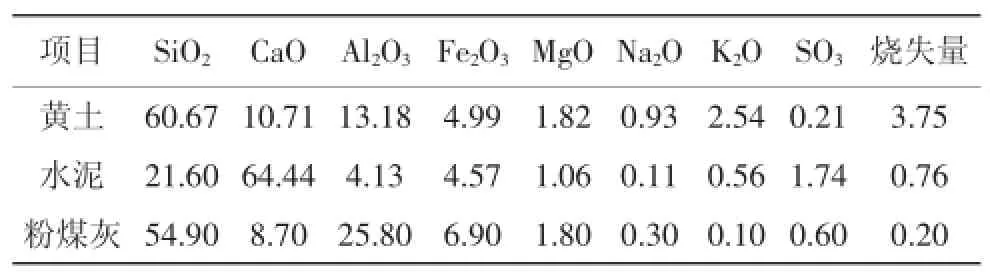

表1 黄土、水泥和粉煤灰的主要化学成分 %

1.2试样制作与养护

参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》制备自密实生土基拌合物。试样制备步骤具体为:

(1)将黄土与目标掺入水量混合搅拌1~2 min,制得拌合均匀的土水混合物;

(2)掺入目标掺量的水泥与粉煤灰,继续搅拌2~3 min;

(3)逐次添加对应掺量的碱助剂、碱激发剂与减水剂,搅拌2~3 min,得到均匀性良好的自密实生土基拌合物,高效固化剂掺量固定为16%(以干黄土质量计),粉煤灰掺量为10%;

(4)将拌合物倒入模具后,为使其尽可能均匀,将成型试件放上振动台振动60 s,随后置入恒温恒湿养护箱[(20±2)℃,相对湿度(98±2)%],养护3 d后,脱模,将脱模后的试样放入养护箱中继续养护至28 d,取出进行相关试验。

1.3性能测试

参照GB/T 2419—2005《水泥胶砂流动度测试方法》进行拌合物流动度测试。将拌合物注入截锥圆模内,稳定后,提起截锥圆模,测量拌合物在玻璃界面上自由流淌的最大直径。

抗压强度测试选用70.7 mm×70.7 mm×70.7 mm的立方体试样。在300 kN的液压伺服试验机上进行试样的抗压强度测试,加载速度为0.5 mm/min。每组取3个试样进行平行试验,其平均值即为该配方时试样的无侧限抗压强度。

吸水率测试选用70.7 mm×70.7 mm×70.7 mm的立方体试样。先测试养护龄期为28 d试样的质量,再将其放入水中浸泡一定时间后测试试样的质量,随后计算试样的吸水率。

软化系数K由试样浸水1 d后的抗压强度与未浸水试样的抗压强度计算而得。即同一配方成型2组试样,第1组试样在养护28 d后直接进行抗压强度测试;第2组试样在养护28 d后浸水1 d,然后再测试其抗压强度,随后计算软化系数。

2 试验结果与讨论

2.1流动度

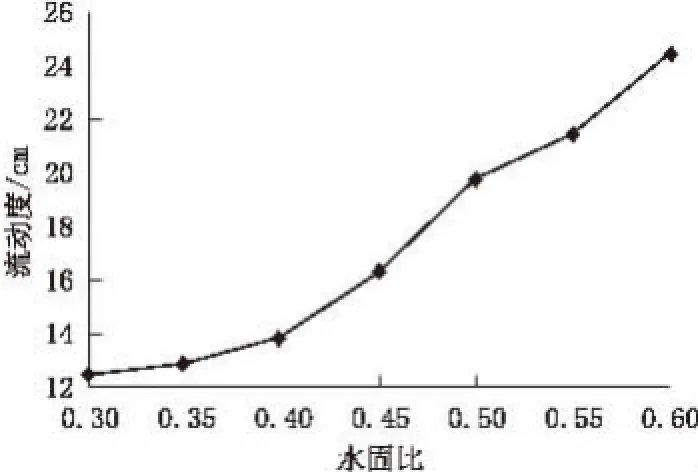

泥浆流动度受多因素影响,其中水固比[m(水)∶m(水泥+生土+粉煤灰)]和减水剂掺量对其影响显著。图1为水固比对生土基改性材料拌合物流动度的影响,其中减水剂掺量为1.0%(以干黄土质量计,下同)。

图1 水固比对生土基改性材料拌合物流动度的影响

由图1可以看出,当水固比小于0.40时,拌合物流动度低于15 cm,可看作不流动浆体(截锥圆模内径为10 cm);当水固比为0.45时,拌合物流动度相较0.40水固比时出现大幅增加,这说明此时拌合物中的水分足以使拌合物固态颗粒润湿,开始呈现流动状态;随着水固比的继续增大,拌合物的流动度随之增大。值得注意的是,即使水固比高达0.60时,浆体的流动度也小于25 cm,这表明一定量减水剂是制备自密实生土基拌合物必不可少的组分之一。

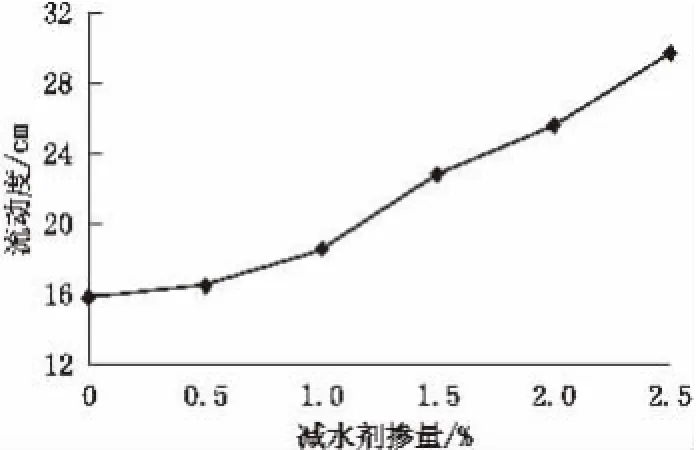

为探究减水剂对黄土-固化材料拌合物流动度的影响,选择水固比为0.40,测试了减水剂掺量对生土基改性材料拌合物的流动度的影响,结果如图2所示。

由图2可以看出,浆体流动度随减水剂掺量的变化呈现出与水固比影响类似的规律,当减水剂掺量低于1.0%时,拌合物流动度仅有小幅增加;当减水剂掺量为1.5%时,拌合物流动度为23 cm,与不掺减水剂、水固比为0.6的拌合物流动度相当,较掺1.0%减水剂的拌合物流动度提高了23%,表明减水剂大分子与固体颗粒之间的作用开始在拌合物中产生有效的分散及润滑作用;当减水剂掺量大于1.5%时,拌合物流动度持续增大。但对水固比为0.40的拌合物,较优的减水剂掺量为1.5%~2.0%,不仅满足自密实浆体的流动度要求,还可避免因过量使用减水剂而导致成本增加的问题。

图2 减水剂掺量对生土基改性材料拌合物流动度的影响

2.2抗压强度

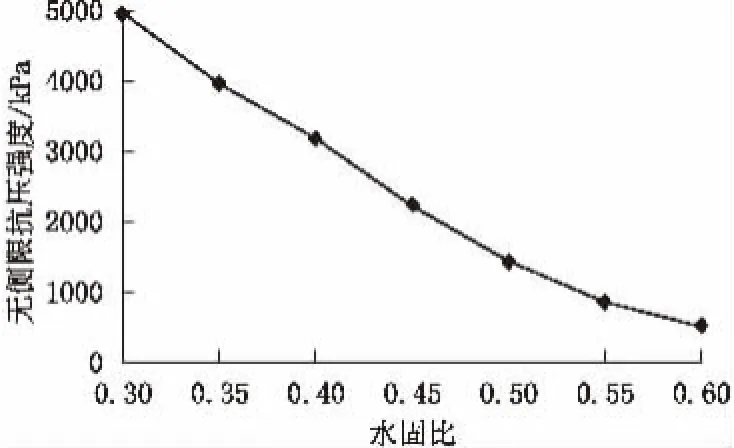

测试了不同水固比下的生土基改性材料(减水剂掺量固定为1.5%)的28 d无侧限抗压强度,结果如图3所示。

图3 水固比对生土基改性材料28 d抗压强度的影响

由图3可以看出,随水固比的增大,抗压强度显著降低,水固比为0.30时的抗压强度大于5.00 MPa,而水固比为0.45 和0.60的抗压强度分别为2.25 MPa和0.50 MPa,表明水固比对试样抗压强度的影响十分显著。本研究目的是为开发经济实用的自密实生土基墙体材料,需要综合考虑流动度、抗压强度二方面,水固比为0.60时,试样拌合物掺入少量减水剂即可,但抗压强度较低;而水固比为0.30时,虽具有较高的抗压强度,却需要掺入大量的减水剂,经济性降低。综合评估,0.35~0.45为制备自密实生土基墙体材料的水固比备选区间。

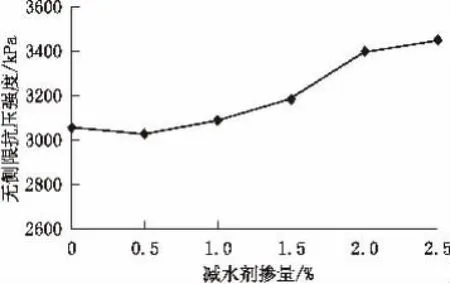

工程应用中,高流态的水泥砂浆仅需掺入0.2%~0.5%减水剂,因此,减水剂对硬化浆体的中长期抗压强度影响较小[8]。而在制备自密实生土基墙体材料(水固比为0.35~0.45)时,减水剂掺量较大,可能对固化试样的抗压强度产生一定的影响。基于此,测试了水固比为0.40时,减水剂掺量对生土基改性材料28 d无侧限抗压强度的影响,结果如图4所示。

图4 减水剂掺量对生土基改性材料28 d无侧限抗压强度的影响

由图4可以看出,随减水剂掺量增加,生土基改性材料的抗压强度提高;当减水剂掺量小于1.0%时,减水剂掺量对抗压强度的影响并不显著;但当减水剂掺量大于1.0%时,抗压强度有一定提高。掺入2.0%减水剂的生土基改性材料28 d无侧限抗压强度比不掺减水剂的提高11%。

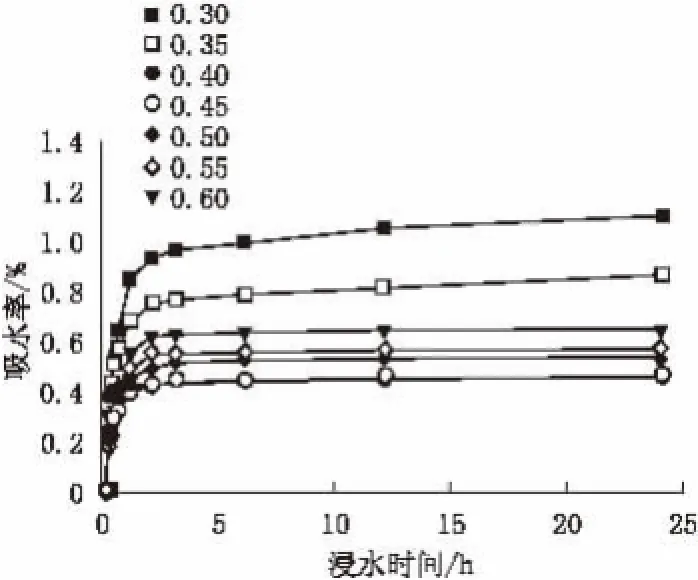

2.3吸水率

在使用过程中,生土墙体材料不可避免地会受到雨水的浸泡,而传统的生土材料耐水性很差,水浸泡后基本无强度[9]为确定生土基改性材料的耐水性,测试了不同水固比、减水剂掺量为1.5%的生土基改性材料养护28 d的吸水率,如图5所示。

图5 不同水固比时生土基改性材料养护28 d的吸水率

由图5可以看出,各生土基改性材料养护28 d后浸水初期的吸水速率较快,1 h后吸水饱和,此后吸水率增长幅度有限;随着水固比的增大,固化试样最终吸水率呈先降低后增加的趋势;吸水率最低的2组试样的水固比分别为0.40和0.45吸水率最高的试样水固比为0.30。影响试样吸水率的主要因素是试样内部连通孔隙的数量,对生土基改性材料拌合物的固化试样,其连通孔隙数量由水化胶凝产物收缩性及拌合物均匀度决定。水固比较高时(0.50~0.60),固化剂生成的水化胶凝产物收缩性提高,增加了生土基改性材料中的连通微孔隙,使试样吸水率增大;由于掺加1.5%的减水剂可使水固比为0.40的拌合物获得较佳的流动性,同等掺量减水剂不能使水固比为0.30或0.35的拌合物呈现流动状态。因此,水固比低的生土基改性材料均匀性较差,连通孔隙较多,也导致了试样的吸水率增加。

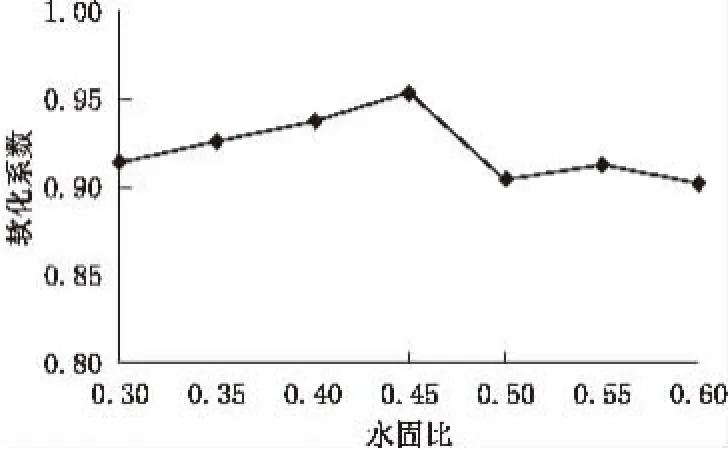

2.4软化系数

软化系数是评价无机墙体材料耐水性能的重要指标之一[10]。测试了不同水固比对生土基改性材料养护28 d软化系数的影响,结果如图6所示。

由图6可以看出,各生土基改性材料的软化系数均大于0.90,这表明高效固化剂混掺粉煤灰的改性生土材料具有优异的耐水性能,可满足一般建筑工程需求。当试样水固比低于0.45时,软化系数随水固比增大而升高;水固比大于0.45时,软化系数小幅降低,这一现象与试样的吸水率规律类似。

图6 不同水固比时生土基改性材料养护28 d的软化系数

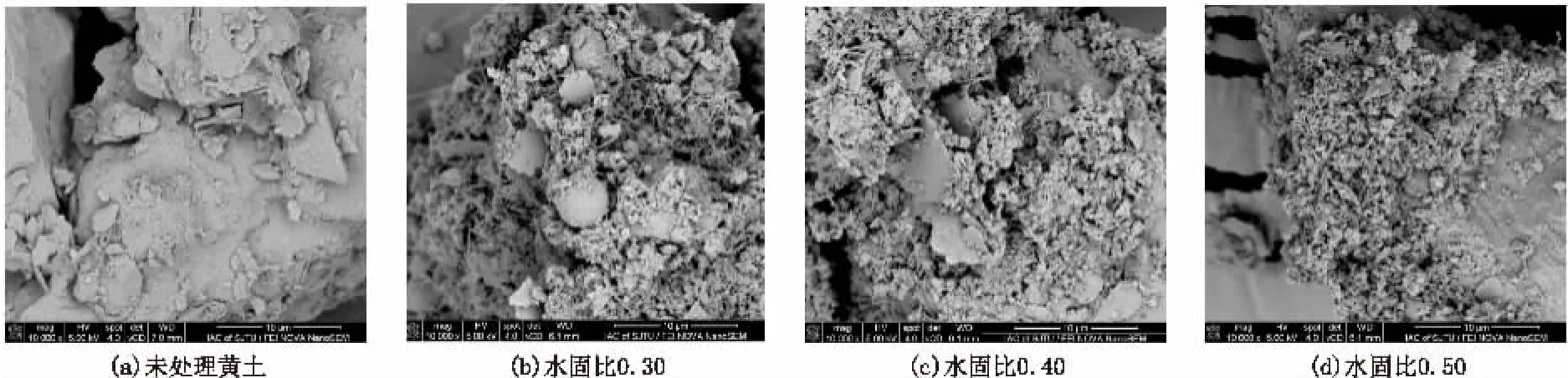

2.5SEM分析

选取未处理黄土,水固比分别为0.30、0.40及0.50并养护28 d后的生土基改性材料进行扫描电镜(SEM)分析,微观结构如图7所示。

图7 未处理黄土和不同水固比时生土基改性材料的SEM照片

对比图7(a)与(b)可以看出,固化试样的黄土颗粒表面有较多的针状、蜂窝状水化硅酸钙凝胶产生,这些水化产物或吸附在黄土颗粒表面或填充在颗粒孔隙中起到胶结作用,可改善黄土的力学性能及耐水性能[11]。对比图7(b)、(c)与(d)可以看出,3个试样水化硅酸钙凝胶产物的数量及形态并未发生明显变化,但水固比0.30试样中的水化产物在黄土颗粒孔隙间的填充更加紧密,从微观层面上解释了水固比对抗压强度及耐水性能的影响机理。

3 结论

(1)水固比显著影响生土基改性材料拌合物的流动度,但即使水固比高达0.60时,浆体的流动度也小于25 cm,说明减水剂是制备自密实生土基材料的必要组分;减水剂对某一水固比时的拌合物流动度的影响存在临界掺量,当减水剂掺量高于临界掺量时,浆体流动度显著增大。

(2)水固比决定生土基改性材料的抗压强度,随水固比降低,抗压强度基本呈线性增长;减水剂掺量对固化试样28 d抗压强度的影响并不显著,但当减水剂掺量较大时,抗压强度有小幅提高。

(3)生土基改性材料的吸水率较低,且不同水固比下的试样软化系数基本都大于0.90,表现出良好的耐水性能;水固比及减水剂掺量影响固化试样中连通孔隙的数量,进而影响试样的耐水性。

[1]尚建丽.传统夯土民居生态建筑材料体系的优化研究[D].西安:西安建筑科技大学,2005.

[2]童丽萍,赵自东.生土窑居的生态特性研究[J].郑州大学学报:理学版,2008,39(4):174-177.

[3]王沛钦,郑山锁,柴俊,等.走向生土建筑结构[J].工业建筑,2008,38(3):101-105.

[4]刘军,盛国东,刘宇.固化剂掺量对生土墙体材料性能的影响[J].沈阳建筑大学学报:自然科学版,2010,26(3):517-521.

[5]郑寒英,刘家拥,朱柯,等.不同改性材料对生土墙体材料性能的影响[J].混凝土与水泥制品,2014(5):62-66.

[6]Ciancio D,Beckett C T S,Carraro J A H.Optimum lime content identification for lime-stabilised rammed earth[J].Construction and Building Materials,2014,53:59-65.

[7]Papadakis V G,Tsimas S.Supplementary cementing materials in concrete:Part I:efficiency and design[J].Cement and Concrete Research,2002,32(10):1525-1532.

[8]Shannag M J.High strength concrete containing natural pozzolan and silica fume[J].Cement and Concrete Composites,2000,22 (6):399-406.

[9]郝传文.改性方式对生土墙体材料耐久性影响的研究[D].沈阳:沈阳建筑大学,2011.

[10]Dong X,Wang S,Gong C,et al.Effects of aggregate gradation and polymer modifiers on properties of cement-EPS/vitrified microsphere mortar[J].Construction and Building Materials,2014,73 255-260.

[11]Horpibulsuk S,Rachan R,Suddeepong A.Assessment of strength developmentinblendedcementadmixedBangkokclay[J]. Construction and Building Materials,2011,25(4):1521-1531.

Experimental study on self-compacting soil-based walls

LIU Zhihua,LI Yuanfeng,YANG Jiujun,CHEN Bing

(1.School of Material Science and Engineering,Tianjin Chengjian University,Tianjin 300384,China;

2.Department of Civil Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

Undisturbed loess was used as filler to prepare self-compacting soil-based material in this study,and a type of high-efficiency clay stabilizer was used as cementing material.The influence of water-solid ratio,the superplasticizer content on the fluidity,unconfined compressive strength and water resistance of self-compacting soil-based material was explored.The experimental results indicate that the fluidity of the mixture of soil-stabilizer-fly ash increases with increasing of the water-solid ratio and the superplasticizer content.The compressive strength decreases linearly with increasing of the water-solid ratio,and increases slightly with the increasing of superplasticizer content.The water absorption of self-compacting soil-based material is low,and the softening coefficient is bigger than 0.90,which implies perfect water resistance.In this study,0.40 can be regarded as the fiducial watersolid ratio,for the soil-based material prepared by 16%high-efficiency clay stabilizer blended with 10%fly ash and 1.5% superplasticizer,the 28 days strength is 3.2 MPa and the softening coefficient is 0.94.

undisturbed loess modified material,self-compacting,compressive strength,water resistance

TU528.59;V351.11

A

1001-702X(2015)10-0045-041112

国家科技支撑计划项目(2014BAL03B03)

2015-07-10;

2015-08-17

刘志华,男,1977年生,博士,副教授,研究方向:固体废弃物资源化利用、绿色建筑材料制备理论与技术。