大型纸面石膏板生产线原料配料系统计量精度的改进及提升

楼珍干,方文仓,黄伟定

(中国新型建材设计研究院,浙江 杭州 310003)

LOU Zhengan,FANG Wencang,HUANG Weiding

(CNBM Design&Research Institute,Hangzhou 310003,Zhejiang,China)

大型纸面石膏板生产线原料配料系统计量精度的改进及提升

楼珍干,方文仓,黄伟定

(中国新型建材设计研究院,浙江 杭州310003)

为提升大型纸面石膏板生产线原料配料的精度,改善产品质量,研发了3000万m2纸面石膏板生产线原料精准配料计量系统,调整后可广泛应用于3000万~6000万m2纸面石膏板生产线。通过分析表明,在资金投入增加不多的情况下,该系统可明显改善纸面石膏板产品质量,并降低生产成本及减少生产损耗,具有很高的经济效益,满足新建纸面石膏板生产线技术提升要求,也适用于已有生产线技术改造。

纸面石膏板;原料计量;精准配料

LOU Zhengan,FANG Wencang,HUANG Weiding

(CNBM Design&Research Institute,Hangzhou 310003,Zhejiang,China)

自20世纪80年代国内引进年产2000万m2纸面石膏板生产线以来,纸面石膏板生产规模呈现快速扩张的态势。特别是2000年之后,纸面石膏板行业经历了飞跃式的发展。从2004年开始至2014年,连续建设了几十条年产3000万m2纸面石膏板生产线,特别是近几年,纸面石膏板生产线大型化趋势更甚,先后建成了数条年产4000万m2、6000万m2纸面石膏板生产线,使得国内石膏板生产规模迅速提升至2014年的年产超30亿m2[1]。

在现有国内石膏板行业规模扩张的形势下,市场结构却呈现纺锤形:低端市场因产品质量及能耗问题,已经基本淘汰;中端市场庞大,有众多企业占据,竞争激烈,盈利能力有待提高;高端市场规模受限于生产企业的生产技术水平,扩张乏力。各企业为应对激烈的竞争,及响应国家产业升级政策,迫切需要提升产品品质,更新技术,从而提高市场竞争力以切入高端市场。同时各新进投资商从投资效益出发,需要在进入石膏板市场时有一个较高的起步点,利用最新的技术,从而获得较好的盈利能力。而外资企业为保住现有市场地位,同样需要进一步提升自身产品质量,提升竞争力;同时其扩大产能时,从降低投资的角度考虑,迫切需要同等或超过其现有技术水平的国产技术替代。

作为纸面石膏板生产的关键控制技术之一,常规原料配料系统主要还是采用皮带秤计量建筑石膏、体积计量干添加剂、流量计配合螺杆泵计量水及湿添加剂的简单形式。因配料系统计量精度不高,导致各种原材料(特别是淀粉等干添加剂成本较高的原材料)消耗偏大。同时因配料系统简单,运行稳定性欠佳,导致石膏浆料性状波动起伏(特别是系统启动时等工况),湿板初凝强度不足,极易断裂或切口不齐,引起生产故障停顿,影响产品外观、成品率及设备运转率。以上状况,导致生产成本无法降低,产品质量波动,无法提高生产盈利能力,市场竞争力无法提升,很难有效占领高端市场。因此,为提高纸面石膏板原料配料系统的技术水平,通过对传统纸面石膏板原料配料系统进行优化改进,设计了年产3000万m2纸面石膏板生产线原料精准配料计量系统,以应对市场需求,应用于现有生产线技术提升及新建纸面石膏板生产线设计装备。该系统经优化调整,应用于年产4000万m2纸面石膏板生产线,经一定时间考核运行,显现出一定的成本效益,为应用推广于其它工程项目提供了参考依据。

1 现有常规石膏板原料配料计量系统简介

常规年产3000万m2纸面石膏板生产线原料配料计量系统基本采用图1所示流程。其系统中主要包括建筑石膏供料设备、建筑石膏计量设备、干添加剂计量设备、纸浆及清水计量设备、湿添加剂计量设备等。

图1 常规3000万m2纸面石膏板生产线配料计量系统流程

建筑石膏供料设备用以保证建筑石膏皮带秤计量时原料供应的稳定性。以建筑石膏大循环为手段,保证后续皮带秤计量建筑石膏过程中有充足的供应量。

建筑石膏计量设备主要为皮带秤,采用国产皮带秤情况下,稳定生产时建筑石膏计量精度在±(1%~2%);采用合资或进口皮带秤情况下,稳定生产时计量精度可在±(0.5%~1.0%)。

干添加剂计量设备含促凝剂、改性淀粉及各种添加剂计量设备,根据需求有所增减,主要采用螺杆体积计量的形式。其稳定生产时计量精度可在±(5%~10%)。考虑到物料堆积密度、设备制作精度等状况,最大计量精度甚至会达±20%。

纸浆及清水计量设备含纸浆处理设备、纸浆输送计量设备、清水输送计量设备3部分。纸浆处理设备根据需要可由碎浆机打碎原纸后泵入间歇式搅拌罐配比供生产使用,也可采购原纸浆或原纸浆配比短纤维直接投入间歇式搅拌罐中稀释配比供生产使用。纸浆输送计量设备、清水输送计量设备主要为螺杆泵配合电磁流量计,其稳定生产时计量精度可在±(1%~ 2%)。在选用精密输送设备(如精密输送螺杆泵等)情况下,计量精度还可提高。

湿添加剂计量设备包括发泡剂、减水剂、防水剂等有机液体原材料的输送计量设备,主要为小微型螺杆泵配合转子流量计,其稳定生产运行时计量精度同样可在±(1%~2%),并有提高空间。

2 现有常规石膏板原料配料计量系统优缺点分析

常规纸面石膏板原料配料计量系统具有系统结构简单、设备投入少、维护成本低、投资省等优点。一般3000万m2规模纸面石膏板生产线配套常规原料配料计量系统设备投资在80万~150万元。如一些设备调整为合资或进口,费用会有所增加。

从实际运行看,常规纸面石膏板原料配料计量系统表现出以下不足:

(1)因部分原料计量设备本身的计量精度,在稳定生产运行过程中,后续工段搅拌浆料均度不佳、性状平稳度不好,进而导致后续生产控制频繁波动,产品质量控制不佳。为保证产品质量,必须适当加大干、湿添加剂等原材料用量配比,以保证计量设备波谷计量时的产品质量符合要求,导致生产成本较高。

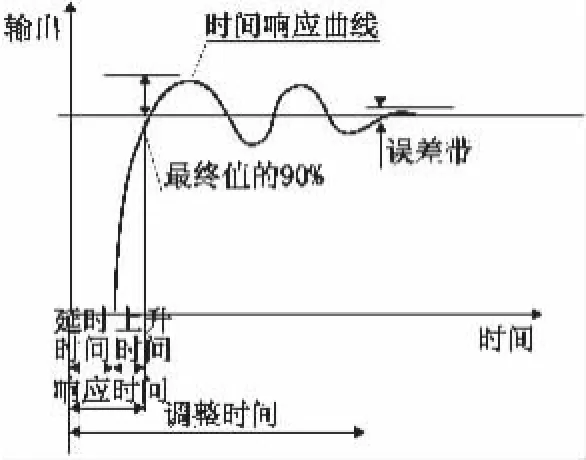

(2)因系统流程简单,启动时原材料计量稳定性不佳,无法平抑所有计量设备启动时PID调节过程中产生的超调峰谷值。如图2所示为比较典型的PID调节过程的曲线,在控制模式、参数设置合理的情况下,超调峰谷值会控制在一个较小的偏差范围内,同时时间响应曲线会在2~3个波动后即进入误差带。

图2 典型PID调节过程曲线

在原料配料计量系统中,比较关键的是建筑石膏、促凝剂、配料水等相互影响较大的3种原料计量。在原料配料的初始阶段,典型超调峰谷值会在±10%左右,计上响应时间后的调整时间约2 min,而促凝剂计量误差在±(10%~15%)。假设取促凝剂计量最低误差值±10%,在匹配不佳较为极端的情况下,会出现近±20%的促凝剂配比偏差,足以严重影响建筑石膏浆料的初凝时间。配合配料水计量的波动,建筑石膏超配促凝剂,极易在搅拌机内形成结块,堵塞搅拌机,引起生产线供料停顿,或结块从搅拌机内卸出后在成型过程中导致覆面纸破损而断纸,从而引起生产故障;建筑石膏配比促凝剂不足,极易导致或切断前湿板内浆料未完成初凝而影响后续生产流程。为避免上述状况,生产中必须有意增加料浆排废量及湿板排废量,避免原料配比波动较大的浆料及凝结未完全的湿板进入后续工段,以保证后续生产过程中的半成品质量。因而每次生产线启动或故障后恢复,单次拉板损耗较为严重。国内常规年产3000万m2规模纸面石膏板生产线单次拉板料浆排废量可达5 m3以上,湿板排废量可达100 m2以上。某些生产线在人员熟练情况下,可将料浆排废量控制在2~3 m3左右,湿板排废量控制在50~100 m2。

(3)同样因为系统简单,板线生产的故障应变能力较差,没有生产故障情况下的调整手段。如发生故障,必须关闭各原料计量系统,待故障修复后耗费时间重新启动,影响后续板线设备运转开机率。特别是一些短时故障情况下,如覆面纸撕裂等状况,接纸拉纸迅速完成后,如能在拉纸完毕后即迅速供料,可减少板线设备空转时间,并减少干燥机供热系统的调整,恒定干燥机内温度,保证其内板材烘干品质。

3 现有常规石膏板原料配料计量系统改进

对于上述常规石膏板原料配料计量系统优缺点,经过分析后,对其生产流程及部分设备进行了调整改进:

(1)优化建筑石膏供料设备,进一步改善建筑石膏供料稳定性,为建筑石膏计量精度的提高创造条件,并保证建筑石膏供应量的充足,以适应后续板线设备高速生产,特别是纸面石膏板更大型化的需求。

(2)建筑石膏供料设备中增加了筛分设备,以适应近些年以脱硫石膏为原料生产的建筑石膏,避免原料中带入各种颗粒杂质影响板材表观质量,也可避免极端情况下杂质在成型过程中拉破覆面纸引起断纸故障,当然也可去除生产设备中可能带入的螺钉等各种铁质杂物,避免搅拌机故障。最终降低后续设备故障率,并为提高后续板线设备运转开机率提供可能。

(3)建筑石膏计量调整为双传感器皮带秤,并通过配合建筑石膏供料设备的优化,提升建筑石膏的计量精度,以改善后续工段搅拌浆料均一度不佳、性状平稳度不好的状况。

(4)干辅料(主要为淀粉、促凝剂等高成本原材料)计量调整为了失重秤等计量精度更高设备,添加相关进料计量设备,提高此部分干辅料的计量精确度,优化状态下,将此部分原材料计量精度由±(10%~15%)提升至±(1%~2%),从而减少原材料耗用量,降低原材料生产成本。同时,提升计量精度后,也可改善后续工段搅拌浆料均一度不佳、性状平稳度不好的状况。

(5)增加水温控制装置及控制系统,回用板线干燥机热能回收系统冷凝水,并配合电加热系统,控制成型浆料的温度波动区间,使浆料在四季甚至严寒情况下有一个较稳定的凝固温度环境,提高湿板强度稳定性。同时,因冷凝水回用,降低了配料水用量。另外,因湿板温度恒定,并提升了干燥机进板的温度(特别是在冬季),间接降低干燥机能耗,提升干燥机产能,并改善不同季节干燥机系统控制调整,恒定不同季节的产品质量。

(6)增加各原材料回料及切换设备,并通过系统控制,直接去除各计量设备运行起始时必然产生的超调峰谷计量波动,减少每次生产线启动或故障后恢复的单次拉板损耗即湿板排废量,降低生产成本。同时短时故障恢复时原料响应时间减少,后续板线空转时间减少,干燥机调整减少,提高设备整体利用率。

(7)调整发泡系统设备及管路,配置高效动态发泡装置,从而提升泡沫质量,进而减轻板材单重,相应减轻板材单位面积原材料消耗量,降低生产成本。同时由于板材单位面积含水量降低,降低了干燥机蒸发负荷,为全线提速增产提供了可能。

(8)调整工艺流程中各原材料相应设备、管路及相应控制原理,提升生产控制合理性及生产故障时的快速恢复性,提升在系统临时故障情况下整个配料系统的快速恢复能力。

(9)提高系统自动控制能力,使系统具有自我故障检测、报警、切换的功能,以便缩短故障情况下的恢复时间,减轻人员操作、维护及监控强度,提高生产运行率。

4 改进后石膏板原料精准配料计量系统实施情况

基于上述系统改进,优化调整后应用于西南年产4000万m2纸面石膏板生产线项目,其具体流程如图3所示。

从现场实际生产情况反馈来看:

(1)建筑石膏计量精度在±(0.5%~1.0%),相比常规配料系统有所提高。考虑到现生产线因为外在原因未能达产,待后续达产并稳定生产后,还能有一定程度提高。

(2)各种干辅助配料系统全部配置失重秤进行计量,精度提高至±1%,提升明显,调整配方后明显减少用量,从而降低原材料成本,而产品质量依然达到合格标准。

(3)干物料在板线初始拉板过程中响应时间可控制在30 s内,相较常规配料系统有了很大提高。同时干物料(特别是建筑石膏)计量可提前启动,完全排除超调峰谷计量波动,进入搅拌机后无需多少料浆排废量(可控制在1~2 m3)即可用于成型生产,相应也减少了湿板排废量30~60 m2。故障恢复时间及损耗减少,人员劳动强度降低,相应降低了生产线运行成本。

(4)由于配料精度提高,凝固时间更加可控,可减少预留的凝固缓冲时间,从而在相同凝固皮带长度情况下,提升板线速度,提升产能。整体生产线在优化生产条件后,保守估计可提升5%以上的设计产量。

(5)由于配料精度提高,湿板的水分均匀度提升,水膏比降低,从而减少单位面积蒸发水量,进而降低单位面积产品的能耗。

(6)由于配料精度提高及发泡均匀度提升,板材孔隙率更加均匀,湿板干燥后长度收缩量减少,因此切刀余量可适当减少。同时,因湿板内水分均匀度增加,干燥机内温度控制曲线可更加平稳,板材过烧等现象相应降低,干板外观质量有所提高,过烧余量也适当减少。

(7)水膏比的降低以及孔隙率增加后板重降低,使得单位面积蒸发水量降低,从而在干燥机相同游离水蒸发能力的情况下,通过提升运行速度,增加整条板线的产能,提升生产线利用率。

(8)回料系统的增加以及系统自动控制能力的提升,人员劳动强度明显降低,不必再如以前需要大量人力清理废料及湿废板。

从目前此项目的产品质量来说,其9.5 mm厚板材单位面积质量可控制在6.5 kg/m2左右,孔隙均匀度提升明显,强度均符合GB/T 9775—2008《纸面石膏板》的要求。

此项目在原料配料部分相对常规项目预计增加投资约150万元,但由此可以带来一系列运行成本的节省及生产损耗的降低。

经过总体测算,在满产情况下,预计可降低干燥机蒸发水量3500 t/年以上,对应最少可降低煤耗800 t/年以上;同时预计可减少湿板排废量20 000 m2/年以上,切刀及过烧余量损耗在100 000 m2/年以上,另外,预计生产线成品率可提高0.5%以上,相应减少产品损耗20万m2/年以上。从测算结果来看,其经济效益还是很明显的。

图3 改进后年产4000万m2纸面石膏板生产线配料计量系统流程

5 结语

(1)大型纸面石膏板生产线原料精准配料计量系统在资金投入增加不多的情况下,具有很高的经济效益,不仅生产成本降低明显,而且生产损耗降低不少,同时减轻人员劳动强度。

(2)大型纸面石膏板生产线原料精准配料计量系统对提升纸面石膏板产品品质的有诸多益处,有利于企业提高产品竞争力、抢占高端市场、提高项目盈利能力。

(3)大型纸面石膏板生产线原料精准配料计量系统不但能应用于新建项目,同时也适用于已有生产线的技术改造。该系统经过优化后,可应用于更大规模的纸面石膏板生产线,提高国内纸面石膏板生产技术水平。

[1]智研咨询集团.2015-2020年中国石膏板市场分析预测及战略研究报告[R].2015.

[2]陈燕,岳文海,董若兰.石膏建筑材料[M].北京:中国建材工业出版社,2003:357-412.

[3]赵元义,何勤.高强纸面石膏板的生产[J].新型建筑材料,2012 (6):45-47.

Improvement and upgrading of metering accuracy of raw materials dosing system for large-scale plasterboard production line

In order to enhance the dosing accuracy of raw materials for large-scale plasterboard production line to improve product quality,a raw material precise dosing system for 30 million m2plasterboard production line was developed,which can be widely used for 30~60 million m2plasterboard production line after adjustment.The analysis results show that under the precondition of small increase in capital investment,this system can significantly improve the plasterboard quality,decrease production cost and reduce production losses,having high economic efficiency,meeting technology lifting requirements of newly built plasterboard production line.This system is also applicable to the technological transformation of existing production line.

plasterboard,raw materials metering,precise dosing

TU526;TQ177.3+5

A

1001-702X(2015)11-0015-04

2015-05-06;

2015-08-25

楼珍干,男,1981年生,浙江义乌人,高级工程师。