高强低钙硅酸盐水泥熟料煅烧动力学研究

刘姚君,汪澜,马腾坤

(中国建筑材料科学研究总院,绿色建筑材料国家重点实验室,北京 100024)

高强低钙硅酸盐水泥熟料煅烧动力学研究

刘姚君,汪澜,马腾坤

(中国建筑材料科学研究总院,绿色建筑材料国家重点实验室,北京100024)

通过对高强低钙硅酸盐水泥熟料和普通硅酸盐水泥熟料煅烧动力学过程进行对比,采用化学分析、X-ray衍射等手段,探讨了高强低钙硅酸盐水泥熟料煅烧动力学过程。研究发现:高强低钙硅酸盐水泥生料的易烧性优于普通硅酸盐水泥生料,烧成温度降低50~100℃;运用动力学公式与Arrhenius公式相结合分别计算煅烧反应活化能,高强低钙硅酸盐水泥熟料相对于普通硅酸盐水泥熟料烧成反应活化能降低32 kJ/mol;规模化生产过程中,高强低钙硅酸盐水泥熟料相对于普通硅酸盐水泥熟料节约标煤5 kg/t,综合减排CO243 kg/t。

高强低钙;硅酸盐熟料;易烧性;活化能;节能减排

高强低钙硅酸盐水泥熟料是一种以C2S(含量≥40%)为主导矿物的硅酸盐水泥熟料,不同于以C3S(含量50%~65%)为主要矿物的普通硅酸盐水泥熟料[1]。高强低钙硅酸盐水泥因其早期强度高、低水化热、干缩小等特点,在重点工程建设领域规模应用具有明显优势。同时,因其低钙设计,高强低钙硅酸盐水泥熟料烧成能耗降低,主要源于2个方面,一是阿利特矿物含量降低,对应烧成温度及保温时间降低;二是生料中碳酸盐矿物含量降低,导致生料中碳酸盐分解能耗降低,节约了大量优质石灰石和煤炭资源,同时减少了CO2、SO2、NOx等气体大量排放,从而减轻水泥工业资源、能源及环境负荷[2]。因此,研究高强低钙硅酸盐水泥熟料烧成过程对推动我国水泥工业节能减排及应对气候变化的新要求具有重大意义。本文通过对高强低钙硅酸盐水泥熟料易烧性、烧成活化能以及对水泥工业节能减排等方面研究,为今后对高强低钙硅酸盐水泥熟料进行深入研究提供理论参考。

1 实验

1.1原材料

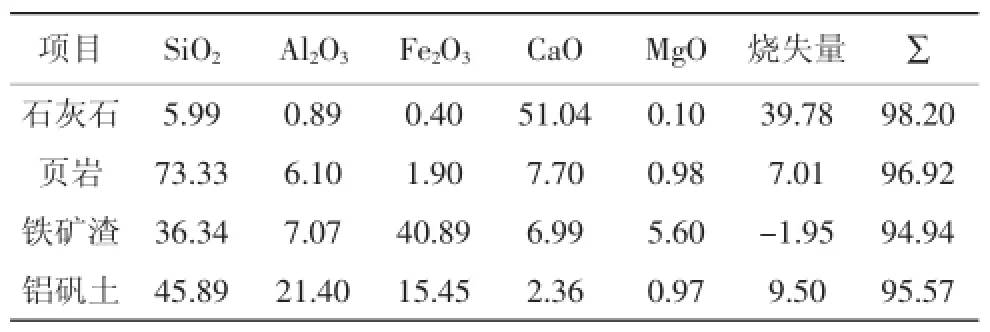

本实验中工业原料石灰石、页岩、铁矿渣、铝矾土均过80 μm筛筛余小于10%,由四川嘉华企业(集团)有限公司提供,其主要化学成分见表1。

表1 原材料的主要化学成分 %

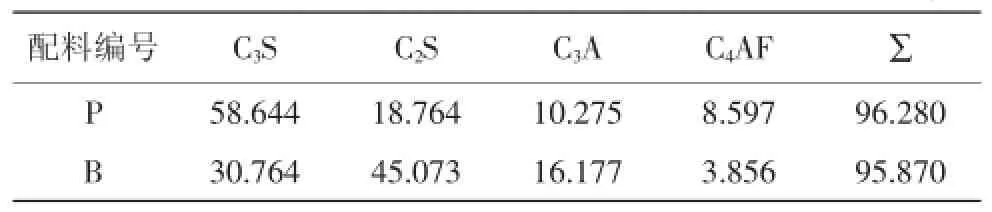

1.2生料配比与矿物组成

依据设定的熟料三率值,采用尝试误差法进行配料计算[3],将上述原材料配成2组硅酸盐水泥熟料,分别是通用硅酸盐水泥熟料(P)与高强低钙硅酸盐水泥熟料(B),生料配比与熟料的理论矿物含量(由Bogue法计算得出)见表2和表3。

表2 生料配比

表3 熟料的理论矿物组成 %

1.3实验方案

1.3.1熟料制备

将配好的生料添加8%~10%水混匀后,压制成Φ30 mm× 4 mm试片,转移至105~110℃的烘箱中,以防突然进入高温状态后出现炸裂现象,随后将烘干后的生料试片转移至阶梯升降高温炉(硅钼棒)内煅烧[4]。其中,易烧性实验要求将生料试片(B、P)在700、800、900℃下直接煅烧1 h;在1000、1050、1100、1150、1200、1250、1300、1350、1400、1450℃温度下煅烧时,先在950℃下预烧,保温0.5 h,随后在上述设计的煅烧温度下再煅烧1 h。活化能实验要求将生料试片(B、P)在1200、1250、1300、1350、1400、1450℃温度下煅烧时,先在950℃下预烧,保温0.5 h,随后在上述设计煅烧温度下分别煅烧20、30、45、60 min。

用风扇将煅烧后的熟料试片(B、P)在空气中快速冷却,随后用玛瑙研钵研磨部分熟料试片(B、P)磨细至80 μm筛筛余小于10%,放入干燥器中密封保存,以备后续实验。

1.3.2测试方法

(1)游离氧化钙含量:用乙醇-乙二醇快速测定法,按照GB/T 176—2008《水泥化学分析方法》进行测试。

(2)熟料的烧失量:将磨细的熟料(B和P)试样在 110℃的干燥器中干燥2 h,精确称取约1 g烘干的试样质量m,精确至0.0001 g,置于已恒重的瓷坩埚中,称其坩埚及试样质量m1。将坩埚及试样移入已升温至300℃的高温电炉内,灼烧10 min后,逐渐升温至950℃,继续灼烧1 h,取出稍冷,放入干燥器中冷却至室温后称坩埚及试样质量,称量后放入电炉中,在950℃灼烧30 min至恒重,称得质量为m2。熟料烧失量β按式(1)计算:

(3)XRD矿物相检测:采用德国布鲁克斯D8-ADVANCE 型X射线衍射仪分析水泥熟料矿物组成,仪器工作参数:Cu Kα,管压40 kV,管流40 mA,布宽:0.02°,扫面速度8°/min,范围5°~80°。

1.4活化能计算方法

高强低钙硅酸盐水泥熟料与通用硅酸盐水泥熟料形成活化能的计算,一般分为2步:(1)计算熟料矿物生成的转化率;(2)根据计算所得的转化率,代入动力学方程,联立Arrhenius公式,计算反应活化能。对通用硅酸盐水泥熟料,其主要矿物为阿利特相(C3S),其反应规律接近球形模型,属于三维扩散控制反应,用金斯特林格方程和Arrhenius公式联立计算矿物形成的活化能;对高强低钙硅酸盐水泥,其主要矿物为贝利特相(C2S),Ca2+迁移速度控制熟料形成,故C2S的反应属于界面化学反应,接近球型模型属于一级反应,用一级反应的动力学公式与Arrhenius公式联立计算矿物形成的活化能[5-6]。

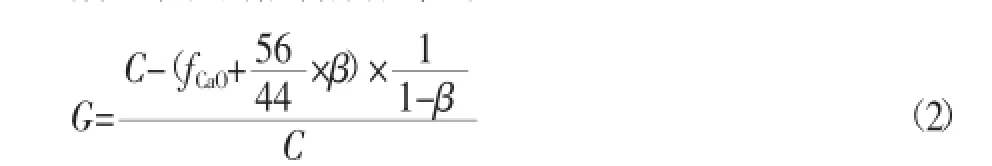

1.4.1熟料形成率

用CaO的转化率G表示高强低钙硅酸盐水泥熟料和普通硅酸盐水泥的熟料形成率[7]。

式中:G——熟料形成率;

C——生料灼烧基CaO含量,%;

fCaO——煅烧熟料的游离CaO含量,%。

1.4.2活化能计算

(1)通用硅酸盐水泥熟料活化能计算

根据金斯特林格方程[8-9]:

式中:K——反应速率常数,s-1;

t——煅烧时间,s。

对D4(G)与t进行拟合,求出D4(G)与t的线性相关系数及各温度下的反应速率常数KT。再根据Arrhenius公式[见式(4)]求出熟料形成反应的表观活化能Ea及常数K0。式中:K0——常数;Ea——反应的表观活化能,J/mol;R——普适气体常数,8.314 J/mol;T——反应的绝对温度,K。

(2)高强低钙硅酸盐水泥熟料活化能计算

根据一级反应动力学公式[5-6]:

R1=-ln(1-G)=Kt(5)

对R1与t进行拟合,求出R1与t的线性相关系数,及各温度下的反应速率常数Kt。再根据Arrhenius公式[见式(4)]求出熟料形成反应的表观活化能Ea及常数K0。

2 实验结果及分析

2.1易烧性分析

按一定的煅烧制度对水泥生料试样进行煅烧,生料的易烧性主要通过熟料中游离氧化钙含量来表征,熟料中的游离氧化钙含量越低,生料的易烧性就越好[10]。B、P系列硅酸盐水泥熟料游离氧化钙含量见图1。

图1 B、P系列硅酸盐水泥熟料游离氧化钙含量

从图1可以看出,在各煅烧温度点,高强低钙硅酸盐水泥熟料中f-CaO含量都低于通用硅酸盐水泥熟料,这主要由于高强低钙硅酸盐水泥熟料的低钙设计,液相量多,黏度较小,离子迁移速度大,因而高强低钙硅酸盐水泥生料的易烧性要优于通用硅酸盐水泥生料。

2.2XRD图谱分析P、B试样在不同煅烧温度下矿物相变化趋势分别见图2、图3。

从图2、图3可以看出,煅烧温度在1300℃以下,高强低钙硅酸盐水泥熟料与普通硅酸盐水泥熟料中均含有大量未反应的游离氧化钙,与图1中的f-CaO测试结果一致,同时B、P试样在煅烧过程中碳酸钙分解过程、矿相变化的趋势等也基本相同。煅烧温度在1300~1450℃时,随着煅烧温度的升高,B、P试样中C3S、β-C2S、C3A等矿物相的衍射峰逐渐增强且重叠严重。煅烧温度在1350℃及以上时,B试样中的f-CaO衍射峰很弱,几乎没有,与图1中的f-CaO测定结果一致,说明煅烧温度在1350℃时,B试样矿物已基本形成;然而P试样在煅烧温度为1350℃时f-CaO的衍射峰较尖锐,含有相对较多的f-CaO,煅烧温度在1400~1450℃时,P试样矿物基本煅烧完成。由上可知,B试样的烧成温度比P试样的低50~100℃。

图2 P试样在不同煅烧温度下矿物相变化趋势

图3 B试样在不同煅烧温度下矿物相变化趋势

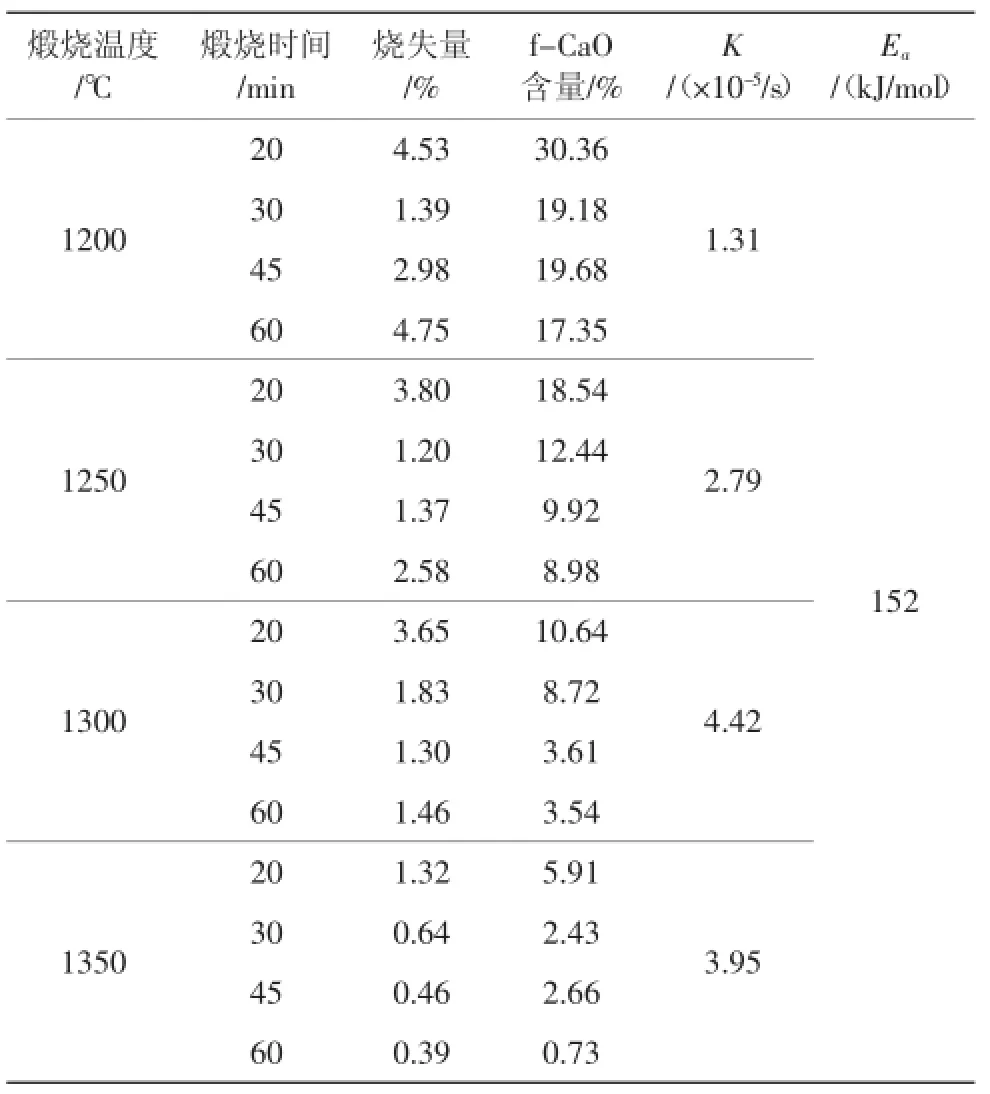

2.3熟料烧成活化能计算B、P系列硅酸盐水泥熟料中的游离氧化钙含量和烧失量的测试结果以及利用式(2)~式(5)计算的活化能分别见表4、表5。

由表4、表5可看出,D(G)与t的线性相关系数均较高。结合Arrhenius公式得出B和P水泥熟料烧成反应表观活化能Ea分别为152 kJ/mol和184 kJ/mol。由此可知,B比P的表观活化能降低了32 kJ/mol。根据化学反应动力学基本原理可知,表观活化能升高,进行化学反应所需越过的势垒随之升高,阻碍反应的进行,反应速率降低。若增加化学反应速率,则需提高反应温度。

表4 B系列硅酸盐水泥熟料的测试结果及数据处理结果

表5 P系列硅酸盐水泥熟料的测试结果及数据处理结果

3 节能减排

水泥工业生产过程是一个极其复杂的系统,影响因素错综复杂,精确计算节能减排量往往很难做到,下述计算结果均为简单估算。

3.1节约标煤

综上,高强低钙硅酸盐水泥熟料烧成温度比通用硅酸盐水泥熟料降低约100℃,依据熟料的比热容计算节约标煤量。煅烧温度1450℃时熟料的比热容约为1.1065 kJ/(kg·℃),煅烧温度1350℃时熟料比热容为1.075kJ/(kg·℃),1 t高强低钙硅酸盐水泥熟料相比通用硅酸盐水泥熟料节约热量153 175 kJ,又由于标煤热值为29 307 kJ/kg,所以可节约标煤约5 kg。

3.2减排CO2

根据HJ 2519—2012《环境标志产品技术要求 水泥》中熟料碳酸盐分解排放CO2计算公式:

式中:R——单位熟料CO2排放量,kg/t;

Cc——熟料中CaO含量,%。

依据原材料化学分析及生料配比可知:高强低钙硅酸盐水泥熟料中CaO含量约为61.90%,普通硅酸盐水泥熟料中CaO含量约为65.54%,由此计算1 t高强低钙硅酸盐水泥熟料减排CO2量约为29 kg。

根据HJ 2519—2012中实物煤燃烧产生的CO2量公式:

P=Si×Fb(7)

式中:P——单位标煤燃烧排放CO2量,kg/t;

Si——标煤量,t;

Fb——标煤CO2排放因子,2.75 t/t。

则上述节约标煤5 kg,减排CO2量约为14 kg。综合减排CO243 kg/t。

4结论

(1)高强低钙硅酸盐水泥生料的易烧性优于通用硅酸盐水泥生料,且高强低钙硅酸盐水泥熟料的烧成温度比通用硅酸盐水泥熟料的烧成温度低50~100℃。

(2)对高强低钙硅酸盐水泥熟料烧成,用一级动力学方程模型与Arrhenius公式结合计算烧成反应的表观活化能为152 kJ/mol;对于通用硅酸盐水泥熟料烧成,用金斯特林格方程与Arrhenius公式结合计算烧成反应的表观活化能为184 kJ/mol。

(3)1 t高强低钙硅酸盐水泥熟料相对于通用硅酸盐水泥熟料节约标煤5 kg,综合减排CO243 kg。

[1]林宗涛.无机非金属材料工学[M].武汉:武汉理工大学出版社,2006.

[2]刘松辉,魏丽颖,汪澜,等.高强低钙硅酸盐水泥研究进展[J].硅酸盐通报,2014(3):553-557.

[3]沈威.水泥工艺学[M].武汉:武汉理工大学出版社,2008.

[4]刘松辉,魏丽颖,汪澜,等.高强低钙硅酸盐水泥制备关键技术研究[J].水泥工程,2014(3):22-73.

[5]王春芳.高温液相对水泥熟料形成动力学的影响[D].济南:济南大学,2012.

[6]张瑞.水泥熟料烧成热力学及动力学的研究[D].北京:北京工业大学,2010.

[7]徐光亮,卢忠远,霍冀川.CaSiO3对C3S形成动力学的影响[J].硅酸盐通报,1996(3):36-39.

[8] HuangWenxi.Theeffectofdifferentburningprocesseson mechanism of Portland cement clinker formation-the formation of tricalciumsilicateatlowtemperature[C]//Proceedingsof Beijing International Symposium on Cement and Concrete,1985 (1):226-228.

[9]Xu Guangliang.The effect of ZnO on Burning of Portland Cement Clinker in Rapid Heating up Burning[C]//Proceedings of the 9th International Congress on the Chemistry of Cement,1992:185-196.

[10]李娟.高贝利特硫铝酸盐水泥的研究[D].武汉:武汉理工大学,2013.

Calcination kinetics study of high-strength low-calcium silicate clinker

LIU Yaojun,WANG Lan,MA Tengkun (State Key Laboratory of Green Building Materials,China Building Materials Academy,Beijing 100024,China)

In this paper,through the comparison of calcination kinetics process of high-strength low-calcium silicate clinker and ordinary silicate clinker,the calcinations kinetics process of high-strength low-calcium silicate clinker was discussed by applying the methods of chemical analysis,X-ray diffraction etc.The results of study show that:the burnability of raw meal of highstrength low-calcium is better than that of ordinary Portland cement,sintering temperature is reduced by 50~100℃,calcination reaction activation energy was calculated respectively by kinetics the formula and the Arrhenius formula.Calcination reaction activation energy of high-strength low-calcium silicate clinker was decreased by 32 kJ/mol compared with the ordinary Portland clinker. In the scale production process of high-strength low-calcium silicate clinker,5 kg standard coal was saved and 43 kg CO2emissions was reduced per ton of clinker compared with the ordinary Portland clinker.

high-strength low-calcium,silicate clinker,burnability,activation energy,energy-saving emission reduction

TU525;TQ172.6+2

A

1001-702X(2015)11-0001-04

“十二五”国家科技支撑计划项目(2013BAE09B01)

2015-06-26

刘姚君,女,1989年生,安徽阜阳人,工程师,博士研究生,主要从事水泥节能减排研究。