基于流固耦合的汽油机整机温度场的仿真分析

胡鹤,刘丽华,张沛毅,马冠钦,王瑞平,2

引言

随着现代发动机性能不断的提高,发动机所承受的温度也在不断增加,发动机的工作温度是影响发动机安全可靠工作的重要因素之一。因此,在发动机设计阶段精确分析发动机整机温度场是必要的。

现有计算整机温度场的方法通常是先假设壁面温度计算水套,将水套的温度和对流换热系数映射给固体部分作为边界进行计算,再将所得到的温度场重新加载到水套上,最后再将新的温度和对流换热系数边界映射到固体上进行计算。中间存在一个循环计算的过程,计算周期长,且在单独计算水套流动时缺乏明显的判别标准。本文中应用STAR CCM+软件将水套与整机进行耦合计算,减少了边界的假设,缩短了计算周期,提高精度的同时为评价水套流动提供了明确的判断依据。

1、计算模型和边界条件

1.1 几何模型

处理几何模型时对螺栓孔,油道进行了简化,零部件主要包括缸体、缸盖、缸盖垫、进排气门、气门导管及气门座圈。

1.2 计算模型

计算域包括六个固体域(如图 1)及一个流体域。固体域与流体域都采用Polyhedral网格进行计算,Polyhedral网格相较于Trimer网格能够较好的保证固体域与流体域交界面网格节点的一致性,具有较好的曲面适应性,网格数少,能够有效提升计算效率。

假定固体域各自的物理性质为常数,求解采用分离式求解器。材料属性如表1所示。

表1 固体材料属性

假定冷却液为定常不可压流体,采用分离式求解器,湍流模型采用K-epsilon模型。

1.3 边界条件

1.3.1 固体域边界条件

固体域主要对与高温气体接触的边界进行温度和对流换热系数的设定,由燃烧CFD计算提供。主要热边界包括:进排气道、燃烧室、气门、气门座圈。

1.3.2 流体域边界条件

流体域计算进口流量、出口压力及流量等边界条件均由一维计算得到。壁面温度边界由固体域计算得到,如图4所示。

2、计算结果

2.1 流速分布

2.1.1 缸体流速分布

由图5可以看出,缸间切槽的流速大于2m/s,满足冷却要求。3、4缸(气缸由左至右依次定义为1、2、3、4缸)内壁均存在较多的低流速区域,单单通过流动无法判断其是否满足冷却要求。

2.1.2 缸盖流速分布

由图6可以看出,缸盖排气侧鼻梁区流量分布不均匀,火花塞附近存在低流速区域。由鼻梁区的流速分布可以看出,近火力面附近流速较低,且存在回流,存在冷却不足的风险。

2.2 整机温度场

2.2.1 缸体温度分布

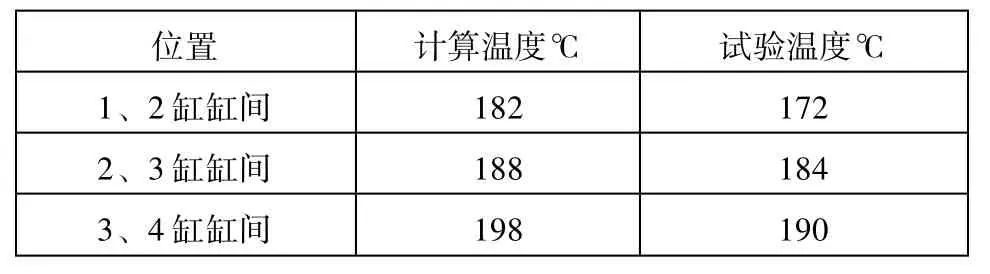

由缸体温度场分布,最高温度为198℃,位于3、4缸之间,试验样机缸间温度测点的计算温度与试验值对比如表 2所示。

表2 缸体缸间温度对比

最高温度位于3、4缸之间,从流速分布可以看出,3、4缸虽存在低流速区域,但缸体冷却满足要求(低于缸体材料的极限温度220℃)。

2.2.2 缸盖温度分布

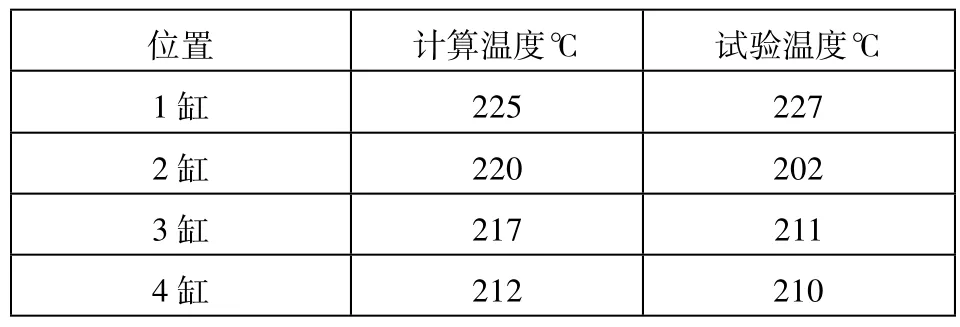

缸盖温度场分布,最高温度为225℃,位于第1缸排气鼻梁区处,试验样机缸间温度测点的计算温度与试验值对比如表3所示。

表3 缸盖排气侧鼻梁区温度对比

由流速分布可以看出,1缸鼻梁区的流量流速偏低,因此最高温度出现在该处。由温度场分布可以看出1缸缸盖水套的冷却满足要求(缸盖材料极限温度250℃)。

3、结论

(1)本文应用STAR CCM+软件对四缸汽油机进行流固耦合计算,通过与试验数据对比,验证了计算结果的可靠性。

(2)由计算结果可以看出,缸盖的材料为铸铝,极限温度要求为260℃,计算结果最高温度为225℃,符合使用要求;缸体材料为铸铁,极限温度要求为 220℃,计算结果最高温度为198℃,符合使用要求。

通过缸体缸盖流固耦合计算,能够为水套的流动分析提供明确的判断标准,计算结果更加直观。

[1] CD-Adapco Inc. STAR-CCM+ User’s Guide. 2008.

[2] 杨世铭.传热学(第二版).北京:高等教育出版社.1987: 26-31.

[3] 骆清国,刘红彬,龚正波.柴油机缸体-缸套-缸盖-冷却水整体耦合传热仿真研究[J]. 车用发动机,2009,1:31-35.