铁矿石烧结焦粉粒度组成最佳化研究

周明顺,韩淑峰

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

专家论坛

铁矿石烧结焦粉粒度组成最佳化研究

周明顺1,韩淑峰2

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

不同的固体燃料粒度导致炭粒燃烧速度发生变化,会直接影响铁矿石烧结的矿化过程。在实验室条件下,运用“混料回归试验设计方法”的“单形格子设计”,采用烧结杯实验及烧结矿物结构分析方法,得到了不同焦粉粒度与铁矿烧结重要指标间的定量关系,并就优化后的燃料粒度对烧结矿冷强度及生产率指标改善的效果进行了验证。结果表明,通过优化焦粉粒度组成(<1 mm、1~3 mm、3~5 mm、>5 mm),可满足烧结生产对各项指标的侧重要求,对降低烧结固体燃耗,提高烧结矿产质量具有指导意义。

烧结;焦粉粒度;转鼓强度;矿物结构;冶金性能

铁矿石烧结过程是一个氧化还原兼有的复杂过程,固体燃料的燃烧在这个过程中提供了主要的反应动力,了解燃料的反应过程,就成为解决烧结中一系列问题的关键。大量研究表明[1-2],燃料的配加量、粒度组成和燃烧性质直接影响烧结料层的温度与热量分布,燃烧带的厚度以及料层的透气性,烧结气氛等各个方面,当燃料的种类、配加量固定时,燃料粒度的大小就成为烧结过程的决定性因素。单一颗粒燃料粒度的研究,已多有报道[3],但在实际烧结过程中,燃料并不是单独存在的。许多研究认为[4-5],以粗颗粒形式存在的固体燃料,被铁矿石和石灰石附着时,会降低烧结时的着火温度,加快其燃烧速率;以细颗粒存在的固体燃料则不会发生变化;而以复合颗粒存在的固体燃料,尤其是与石灰石黏附在一起的,通常反应性会更加活跃。可见,无论燃料在混合料中以什么形态存在,其对烧结的影响都非常重要。若粒度过大,燃烧速度慢,燃烧带变宽,烧结最高温度降低,烧结过程透气性变差,垂直烧结速度和利用系数下降;反之,粒度过小,燃烧速度快,液相反应进行得不完全,烧结矿强度变差,成品率和利用系数也下降。所以,为了更好地研究燃料的不同粒度在烧结过程中所起的作用,探索出可以指导烧结燃料处理的方案,本文在鞍钢烧结原料的基础上,进行了焦粉粒度的优化研究。

1 原料条件及实验方案

1.1原料条件

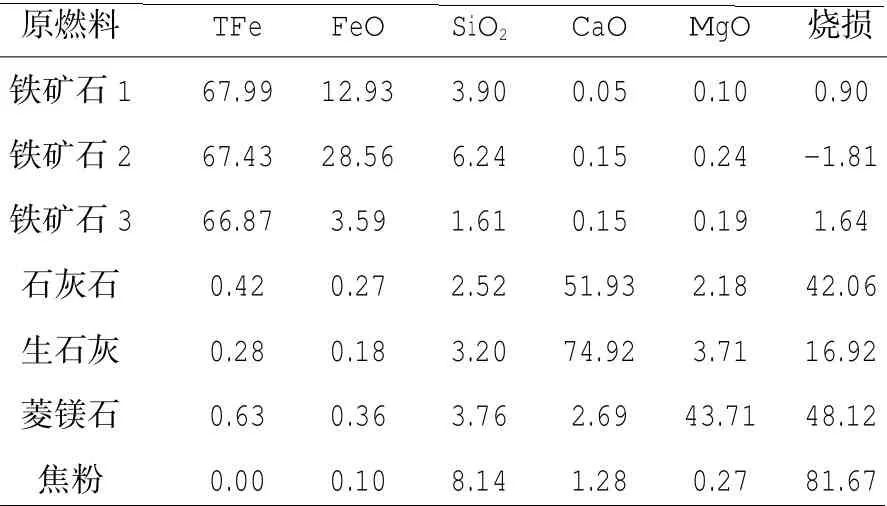

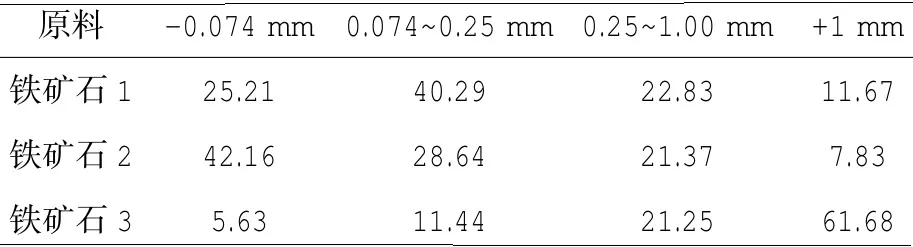

本实验所用原料均取自鞍钢股份有限公司炼铁总厂。烧结原燃料成分见表1所示,铁矿石的粒度分布见表2。试验之前先把焦粉破碎,焦粉的粒度分布见表3,不同粒级焦粉的工业分析见表4所示。

表1 烧结原燃料成分(质量分数) %

表2 铁矿石的粒度分布(质量分数) %

表3 焦粉的粒度分布(质量分数) %

表4 不同粒级焦粉的工业分析

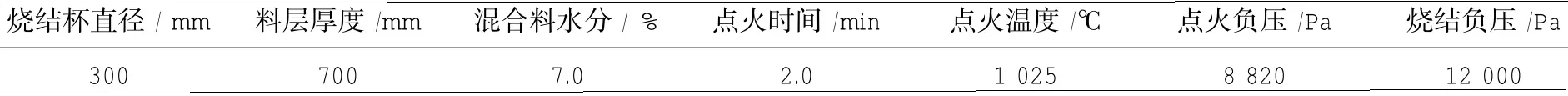

烧结杯实验参数参照、模拟鞍钢股份有限公司炼铁总厂烧结生产的实际情况制定,烧结杯实验参数见表5所示。

表5 烧结杯实验参数

1.2实验方案

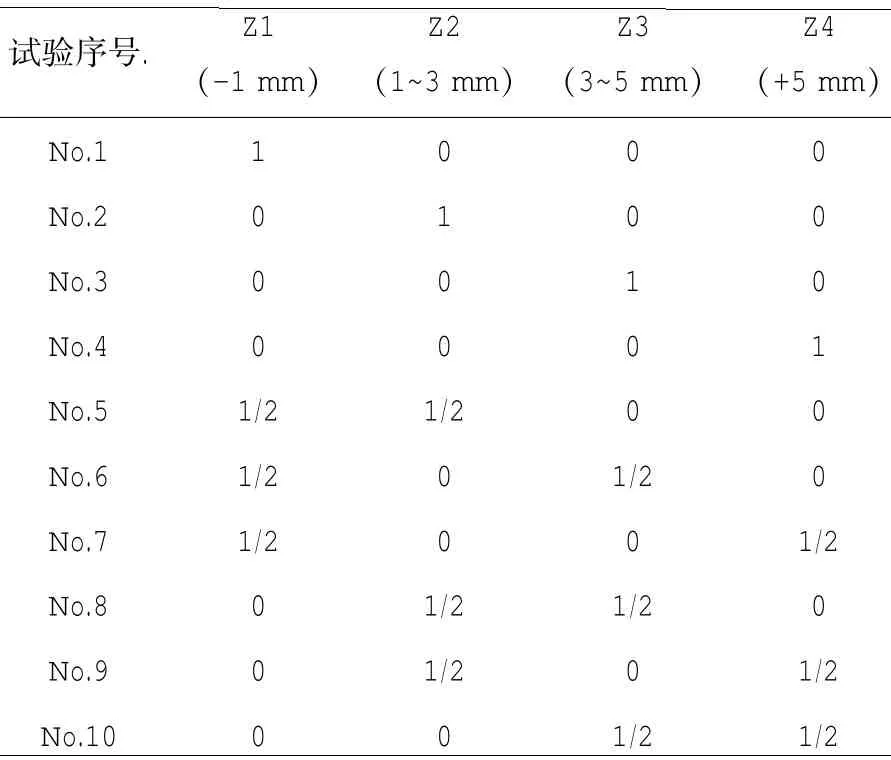

采用最优化理论与方法的 “混料回归的设计方法”,进行焦粉粒度的定量研究,试验水平编码及方案见表6。

表6 试验水平编码及方案

2 实验结果及分析

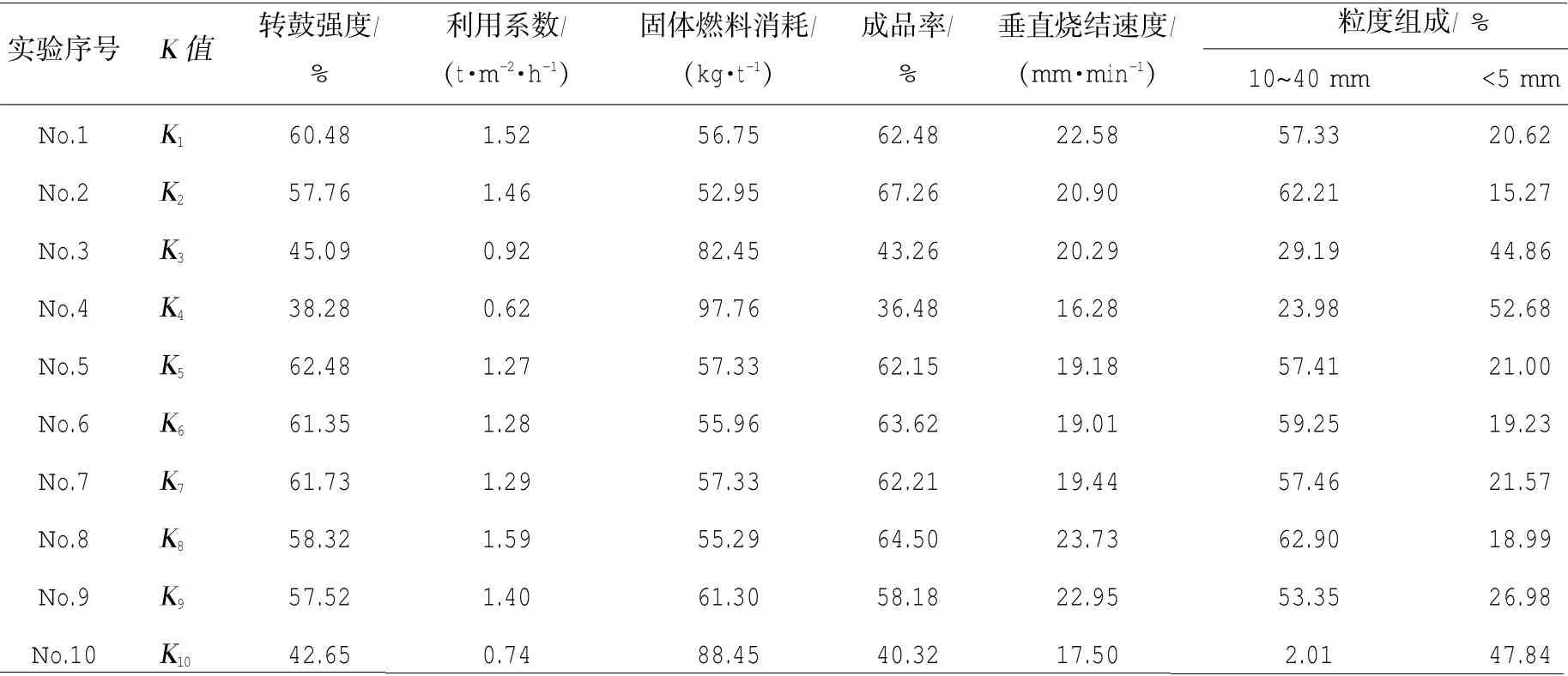

在以上实验原料及参数条件下,烧结使用单一粒度和复合粒度燃料的烧结杯实验结果如表7所示。

对于单一粒度级焦粉(No.1~4),焦粉粒度由-1 mm增加到+5 mm时,几乎所有的烧结指标都变差。例如,烧结矿转鼓强度由60.48%降低至38.28%,利用系数由1.52 t/(m2·h)降低至0.62 t/(m2·h),固体燃耗由56.75 kg/t增加至97.76 kg/t,成品率由62.48%降低至36.48%,垂直烧结速度由22.58 mm/min降低至16.33 mm/min,10~40 mm粒级的烧结矿比例由57.33%降低至23.98%,表明不同燃料粒级对烧结反应过程有很大影响。

对于复合粒度级焦粉(No.6~10),不同粒级焦粉混合后对烧结指标具有不同影响。例如,在-1 mm粒级与其它粒级混合使用效果中:当-1 mm与1~3 mm混合时,烧结矿转鼓强度最高,但烧结杯利用系数最低,对固体燃耗和成品率没有明显影响;在1~3 mm粒级与其它粒级混合使用效果中,No.2,No.8,No.9的平均粒度大于No.1,No.6,No.7粒度,前者的烧结矿转鼓强度低于后者,但是前者的烧结杯利用系数高于后者;通常较粗的燃料粒度不利于提高烧结矿强度,但粗颗粒与细颗粒焦粉混合使用可以得到较好的效果,因此,No.10烧结矿的转鼓强度和烧结杯利用系数大于No.4烧结矿。No.10和No.4烧结矿的转鼓强度分别为42.65%和38.28%,烧结杯利用系数分别为0.74 t/(m2·h)和0.62 t/(m2·h)。

由以上烧结杯实验可知,不同的焦粉粒级对不同的烧结指标具有不同的影响。-1 mm和+5 mm焦粉粒级分别为最细和最粗的粒级,其烧结指标都不是最好的。因此,不同粒级的焦粉应当根据不同的指标要求来进行科学合理的搭配优化。

表7 烧结杯实验结果

3 焦粉粒度的优化研究

3.1优化方法

采用最优化理论与方法,针对某个烧结指标优化出最佳的焦粉粒级配比,并通过烧结杯实验进行验证。

根据最优化理论的“单形格子法”,烧结指标与焦粉粒级的数学关系可以用式(1)表示。

式中,Ym为烧结指标(如转鼓强度、烧结杯利用系数等)表示焦粉粒度;为各粒级的系数,其中≠

本实验条件下,No.1~10的烧结矿转鼓强度数值如表7所示,将这些数值带入式(2)~(11)即可得到系数和(如表8所示),然后,将和带入式(1),即得到转鼓强度计算关系式(12)。

同样,通过No.1~10的烧结利用系数的数值也可得到不同粒级配比时烧结利用系数的计算关系式(13)。

表8 不同烧结指标的a值

针对转鼓强度和利用系数关系式,采用步长加速法对式(12)和式(13)求解[6-7],即可得到针对烧结矿最大转鼓强度或最大烧结利用系数时各焦粉粒级的比例。优化前后焦粉粒度组成见表9所示。

表9 优化前后焦粉粒度组成 %

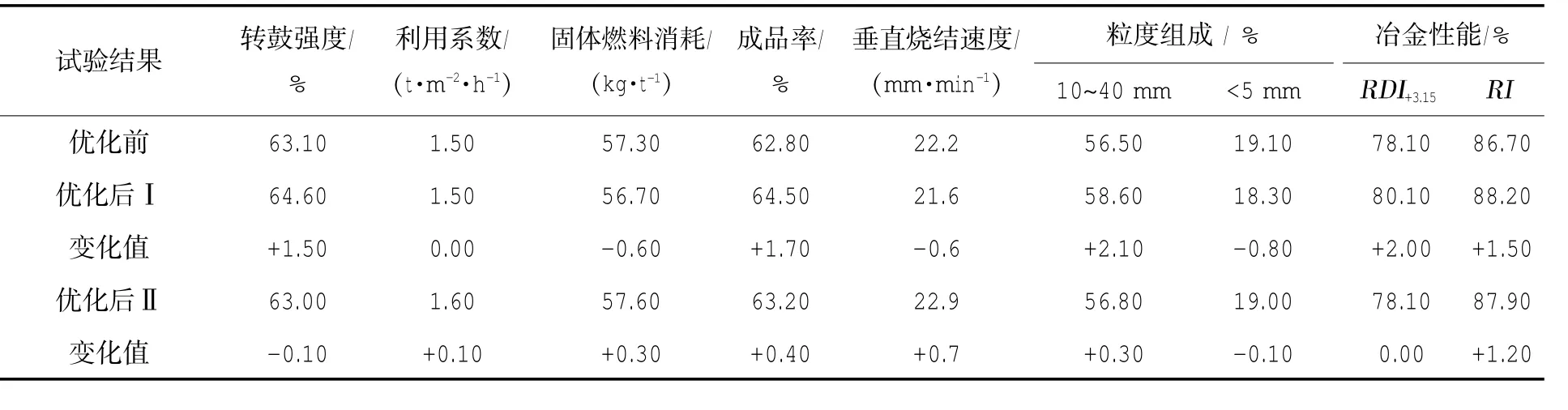

3.2优化验证实验

为了验证式(12)和式(13)计算结果的可靠性,即优化焦粉粒度后的烧结矿强度或利用系数是否高于目前鞍钢现场实际焦粉所烧出的烧结矿,进行了3组验证性实验,即现场焦粉粒级、对应最大转鼓强度的焦粉粒级、对应最大利用系数的焦粉粒级3种条件下的烧结杯实验。验证性实验结果见表10。

表10 验证性实验结果

由表10可见,针对最大转鼓强度进行焦粉粒度优化后,烧结矿转鼓强度提高1.5个百分点,成品率提高1.7个百分点,10~40 mm的合理粒级烧结矿的比例提高2.1个百分点,固体燃料消耗降低0.6 kg/t,利用系数无明显变化;针对最大利用系数进行焦粉粒度优化后,利用系数提高0.1 t/(m2·h),垂直烧结速度提高0.7 mm/min,成品率提高0.4个百分点,转鼓强度和烧结矿粒度组成没有发生明显变化。可见,式(12)和式(13)的计算结果有助于提高烧结矿强度或利用系数。

3.3矿物分析

烧结过程中形成液相粘结相,该液相在冷却过程中将未熔的含铁矿物粘结在一起,从而形成矿物分布不均匀的烧结矿。可见,矿物结构的分析有助于了解烧结过程中的物理化学变化,从而解明烧结矿冶金性能变化的原因。因此,本文对现场烧结矿和最大转鼓强度烧结矿的矿物结构进行了机理分析,烧结矿的矿物结构见图1(a)~(b)。

图1所示的是两种烧结矿的主体结构,H点所代表的灰白色部分为赤铁矿,M点所代表的白色部分为骸晶状的磁铁矿,深灰色部分(Point B和Point D)为针状复合铁酸钙SFCA。可见,两种烧结矿的主体矿物结构类似,含铁矿物主要为赤铁矿和磁铁矿,被针状铁酸钙粘结而成,玻璃相较少。

以上两种烧结矿矿物结构的区别主要在于微孔分布,烧结矿的微孔分布见图2。

由图2可见,与优化后的最大强度烧结矿相比较,实际烧结矿的微孔尺寸分布较宽,即包括一

些较大的孔隙也包括一些较小的孔隙。其原因是优化前焦粉1~3 mm粒级占的比例较大,该粒级焦粉即不易于作为核颗粒,也不易于粘附在核颗粒周围,从而导致燃料在烧结料中的不均匀分布,这种不均匀分布在烧结过程中会导致烧结矿内部孔隙的不均匀(有较多大孔和小孔),通常这种结构的烧结矿强度较差。因此,优化后的最高强度烧结矿内部孔隙比较均匀,是提高其强度的原因所在。

4 结论

(1)在鞍钢烧结配矿条件下,获得烧结矿最大转鼓强度时,合理的焦粉粒度应为-1 mm粒级为57.20%,1~3 mm粒级为25.63%,3~5 mm粒级为11.17%,+5 mm粒级为6.00%,该条件下,烧结矿转鼓强度提高约1.5个百分点,成品率提高约1.7个百分点;获得最大烧结利用系数时,合理的焦粉粒度应为-1 mm粒级为47.22%,1~3 mm粒级为23.1%,3~5 mm粒级为28.68%,+5 mm粒级为1.0%,该条件下,烧结利用系数提高约0.1t/(m2h),垂直烧结速度提高约0.7 mm/min,成品率提高约0.4个百分点。对应其它烧结指标最优的焦粉粒度组成也可计算获得。

(2)当转鼓强度最大时,烧结矿的低温还原粉化指标得到改善,还原性能也有所提高。优化焦粉粒度组成后获得的烧结矿矿相结构更趋合理。

(3)生产中,可根据对烧结矿产质量的侧重要求来调整焦粉粒度组成,若能符合或接近实验得出的燃料粒度组成范围,将有助于提高烧结矿产质量指标和降低工序能耗。

[1]冯根生,吴胜利,赵佐军.改善厚料层烧结热态透气性的研究[J].烧结球团,2011,36(1):1-5.

[2]吴胜利.提高厚料层烧结燃料燃烧性的试验研究 [J].钢铁,2010,45(11):16-21.

[3]Nakagawa Terushige,Nakano Masanori,Nakagawa Terushige.颗粒结构对焦粉燃烧性能的影响[J].世界钢铁,2012(1):1-5.

[4]欧大明.焦粉粒度对铁矿石烧结过程的影响 [J].钢铁,2008,43(10):8-12.

[5]P.Hou,S.Choi,E.Choi.Improved distribution of fuel particles in iron ore sintering process[J].Ironmaking and Steelmaking 2011,38(5):379-385.

[6]钱颂迪.运筹学[M].北京:清华大学出版社,2005.

[7]陈宝林.最优化理论与算法 [M].北京:清华大学出版社,1989.

(编辑 贺英群)

Study on Optimization of Particle-size Composition of Coke Breeze for Sintering Iron Ore

Zhou Mingshun1,Han Shufeng2

(1.Iron&Steel Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China; 2.General Ironmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

The different particle sizes of solid fuels make the changes of carbon particle combustion rate,so it can effect the mineralization of iron ore sintering directly.The quantitative relation between the different coke breeze particle size and the important indexes of the iron ore sintering was obtained in laboratory by using the simplex-lattice design of the mixture regression design method based on the sinter pot tests and analysis method of sintering mineral structure,and then the improved effect of optimized fuel particle size on the cold intensity and productivity idexes of sintering ore were vertified.The results show that changing and optimizing the proportion of different coke breeze particle sizes(<1 mm,1~3 mm,3~5 mm,>5 mm)can satisfy the need of sintering prodution indexes.It has important significance to reduce the solid fuel consumption and improve yield and quality of sinter.

sintering;coke breeze particle size;drum strength;mineral structure;metallurgical property

TQ134

A

1006-4613(2015)03-0001-05

周明顺,工学博士,教授级高工,鞍山钢铁集团公司一级专家。

E-mail:angangzms@163.com

2015-04-20