老钢铁企业降低铁水温降的技术研究

贾启超,刘常鹏,孙金铎,马文勇,李卫东

(1.鞍山钢铁集团公司规划发展部,辽宁鞍山114021;2.鞍钢集团钢铁研究院,辽宁鞍山114009;3.鞍钢股份有限公司产品制造部;辽宁鞍山114021)

老钢铁企业降低铁水温降的技术研究

贾启超1,刘常鹏2,孙金铎3,马文勇3,李卫东2

(1.鞍山钢铁集团公司规划发展部,辽宁鞍山114021;2.鞍钢集团钢铁研究院,辽宁鞍山114009;3.鞍钢股份有限公司产品制造部;辽宁鞍山114021)

针对铁水运输过程铁水温度降低,造成炼钢能耗上升等问题,通过对铁水在运输过程中的温降测试分析,有针对性的提出并实施了“一罐到底”、“分次调铁”、“定向调铁”技术及“双目标铁水调度”模型,有效解决了铁水运输过程中温降大的问题,转炉兑铁水温度提高了36℃。

铁水罐;温降;双目标铁水调度模型

铁水温度的高低是带入转炉物理热多少的标志,根据转炉冶炼工艺,转炉冶炼的热量基本来源于铁水的物理热和化学热,在化学热一定的情况下,铁水的物理热是决定转炉冶炼能否顺利的关键因素,直接影响着转炉的稳定操作和自动控制[1]。宝钢等先进钢铁企业的兑铁温度达1 350℃左右,温降在50~100℃,而传统的老钢铁企业如鞍钢受到工艺布局的限制,铁水运输一般采用敞口罐的运输方式,铁水在运输过程中的时间较长、温降高达150℃以上,造成铁水兑转炉温度低于1 300℃,能源浪费严重,同时过低的兑铁温度甚至造成铁水无法有效脱硫、扒渣及兑转炉操作,影响生产顺行。

鞍山钢铁公司在炼铁和炼钢工序间开展铁水温降调查工作,为提高转炉兑铁温度,降低铁水在传输过程中的温降提供依据,同时也对提高铁钢操作的衔接度和紧凑性、降低铁钢比和钢铁工序系统能耗都具有极其重要的意义[2]。

1 铁水运输过程温降的分析

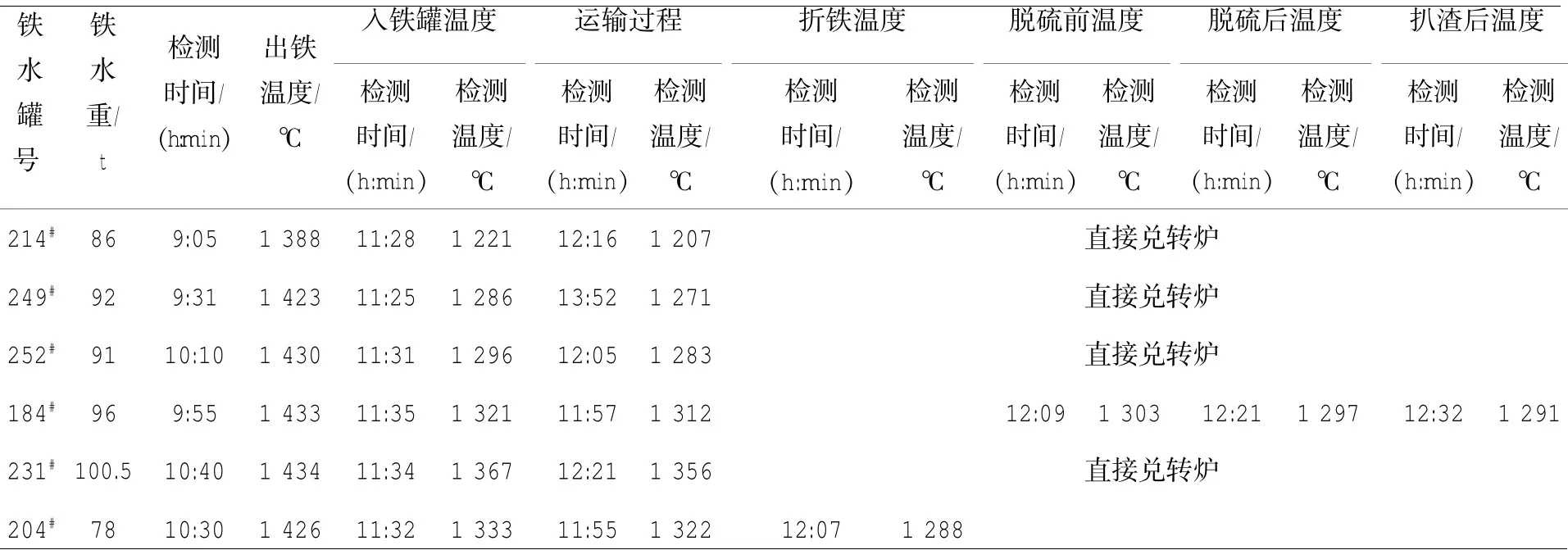

针对鞍山钢铁公司铁水运输过程温降大的问题,通过快速热电偶分别在高炉出铁沟、高炉出铁场外、炼钢厂原料跨、炼钢厂脱硫站、混铁炉下等位置,对鞍钢新4号高炉至炼钢一工区的6个铁水罐的铁水温度进行了测试,定量分析了影响温降的因素,为减少和控制温降提供依据。铁水在传输过程中的时间和温度变化见表1。

表1 铁水在传输过程中的时间和温度变化

由表1可知,铁水在炉下出铁及等待过程温降是铁水温降最大的区域,该部分温降占总温降的61%,在高炉出铁温降和炉下等待过程的温降中出铁温降占总温降的38%,高炉下等待温降占总温降的23%。

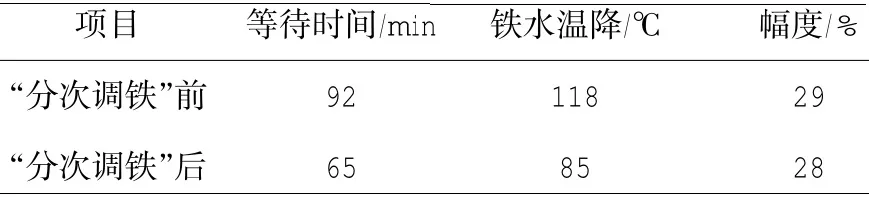

对铁水在传输过程中的停留时间及对应的温降进行统计、总结和分析,铁水运输过程的平均停留时间及温降具体结果见表2。

表2 铁水运输过程的平均停留时间及温降

由表2可知,铁水在高炉炉下的等待时间最长,平均出炉及等待时间为92 min,温降为118℃,温降速率为1.28℃/min;铁水在运输过程中温降速率为0.36℃/min,脱硫扒渣基本不受时间限制稳定在12~15℃之间;而折铁过程的温降时间为12 min,温降为34℃。因此,折罐过程的温降速率最大,高炉在炉下的出铁及等待时间最长,绝对温降最大,运输过程由于铁水表面有覆盖剂保温,其温降速率较小,但伴随运输时间的延长,其温度损失提高。

2 减少铁水温降的措施

通过以上测试可看出,解决铁水在运输过程中的温降主要在于减少铁水在炉下的等待时间、降低铁水的折铁率、减少铁水运输时间。因此,针对性提出“一罐到底”、“分次调铁”、“定向调铁”等三项技术,以解决铁水温降大的问题。

2.1“一罐到底”技术

“一罐到底”技术即通过改变罐的容积,统一钢厂和铁厂的铁水罐形式,使铁水罐与转炉形成一一对应关系,做到同罐接铁、脱硫、扒渣、兑转炉等操作。

鞍山钢铁公司就该项技术摒弃了原有的100 t铁水罐,统一了高炉和转炉区域的铁水罐形式,用120 t铁水罐在高炉炉下接铁、运输、脱硫、扒渣直至兑转炉操作。该项技术改变了原有的铁水运输流程,减少了铁水罐向钢厂铁水罐折罐的过程,减少了两次折罐,降低了铁水在折罐过程中的温降,有效解决了折罐过程温降速率大的问题,原生产模式下的铁水运输流程如图1所示,“一罐到底”模式下的铁水运输流程见图2所示。

鞍山钢铁公司通过采用“一罐到底”技术,直接采用120 t罐运输,统一罐型、统一砌筑标准、统一管理、统一维护后,新1号高炉、新4号高炉、7号高炉和11号高炉一罐制比率达到95%以上,直接提高铁水兑转炉温度20℃左右。同时在钢厂实现两条铁水线同时进铁,消除了钢厂受铁间断,提高了钢厂接收铁水罐能力,减少铁水运输过程等待时间和运输干扰,使铁水运输及生产组织更为顺畅。

2.2“分次调铁”技术

“分次调铁”技术的核心是在“一罐到底”的前提下,通过及时快速准确调整铁水运输线路,降低铁路运输的干扰,将高炉单次铁水运输通过两次或三次调运至转炉,保证铁水快速运输、快速周转,减少铁水在等待过程中的温降。

根据鞍山钢铁公司老厂区高炉分配及转炉受铁状况,开展“分次调铁”技术的实施。试验期间铁水运输状况如图3所示。

技术实施的前期试验,共出铁306次,完成分次调铁264次,分次调铁率达到86%以上,未实现分次送铁共42次,其原因在于铁水多未实现分次送铁27次;出铁罐数少未实现分次送铁14次;车钩未提开,致使未实现分次送铁1次。

通过对分次送铁前、后的铁水温度比较,采用“分次调铁”技术可以有效减少铁水运输过程的时间及温降。通过现场试验结果来看,采用分次调铁,转炉兑铁温度可以提高33℃以上,“分次调铁”情况下的铁水等待时间及温降见表3。

表3 “分次调铁”情况下的铁水等待时间及温降

在高炉-转炉工序全面推广“分次调铁”技术后,提高铁水罐的日周转率15%以上,有效减少重罐在铁厂高炉炉下和钢厂脱硫扒渣、转炉炉前的等待时间,进而降低铁水在运输过程中的温降。伴随着铁水“分次调铁”技术的实施,企业的转炉兑铁温度有了明显的提高,对于转炉多吃废钢,减少铁水消耗,降低生产成本起到重要的意义。

2.3“定向调铁”技术

“定向调铁”技术即按照各转炉和高炉的生产节奏、装运时间,合理确定高炉-转炉的对应关系,使每个炼钢厂有固定高炉供应铁水,从而使高炉供应给转炉的铁水运输时间最短、铁路干扰率最低。

通过对鞍山钢铁公司现有2座3200 m3高炉、4座2580 m3高炉及6座100 t转炉、3座180 t转炉实际生产数据的统计分析,在平衡高炉、转炉产量的条件下,优化并确定了高炉-转炉的对应关系,见图4所示。

通过“定向调铁”技术的实施,确定了高炉与转炉之间的对应关系,降低了现场调度人员的劳动强度,减少了铁水在运输过程中的干扰率,在一定程度上减少了铁水在运输过程中的温降,同时也对高炉和转炉的操作提出了更高、更精细的要求。

3 “双目标铁水调度”模型

上述技术虽然有效提高了转炉兑铁温度,但是也存在一定的局限性,原因在于铁钢计划不匹配,铁水在转炉区域等待时间长,温降较大。因此,将高炉出铁温度、出铁量、重罐运行时间、重罐运行温降、空罐运行时间、脱硫、扒渣时间、扒渣率、转炉要求兑铁量、兑铁温度等因素作为边界条件,开发了双目标铁水调度模型,以保证铁钢生产连续稳定和保证铁水温降最小为目标,建立动态调度模型,确定高炉—转炉每次铁水运输的行进路线,在不增加干扰率的前提下达到运输过程最短,铁水温降最小的目的。它改变了传统的 “以铁定钢”模式,实施了“以钢定铁”新模式。双目标铁水调度模型流程见图5。

建模思路是按转炉生产计划(受铁计划)安排高炉出铁计划,并按“分次调铁”、“定向调铁”条件约束,实现铁水总传搁时间最短,进而实现铁水温降最小。“双目标铁水调度”模型的最终体现形式是“罐车时刻表”。以公司生产调度网为平台,应用双目标铁水调度模型,首先通过ERP生产系统调入连铸生产计划,并形成转炉生产计划。形成后的罐车时刻表见图6。

4 实施效果

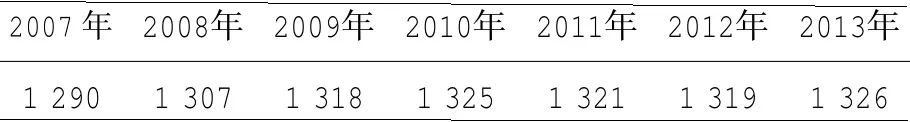

通过完成以上技术及“双目标铁水调度”模型的实施,转炉兑铁温度由2007年的1 290℃,提高到2013年的1 326℃,提高了36℃,为转炉多吃废钢及其它含铁物料奠定了基础,转炉兑铁温度的变化见表4。

表4 转炉兑铁温度的变化 ℃

5 结论

(1)通过对鞍山钢铁公司铁水在传输过程中温降大情况的测试分析,开发并实施了 “一罐到底”、“分次调铁”、“定向调铁”技术,进而取消了混铁炉工艺,有效减少铁水在传输过程的温度损失,提高了转炉兑铁温度,为转炉多吃废钢及其它含铁物料奠定了基础。

(2)“双目标铁水调度”模型的开发及“罐车时刻表”的应用,摒弃了传统的铁水保障供给调度模式,建立了新的精细化铁钢生产调度管理模式,实现了铁水运输时间最短、温降最小,进一步保证了转炉兑铁温度。

[1]吴懋林,张永宏,杨圣发,等.鱼雷罐铁水温降分析[J].冶金能源,2009(5):28-30.

[2]殷瑞钰.冶金流程工程学[M].北京冶金工业出版社,2004.

(编辑 贺英群)

Study on Technology of Decreasing Temperature Drop of Hot Metal in Old Iron&Steel Enterprises

Jia Qichao1,Liu Changpeng2,Sun Jinduo3,Ma Wenyong3,Li Weidong2

(1.Planning and Developing Department of Anshan Iron&Steel Group Co.,Anshan 114021, Liaoning,China;2.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China;3.Product Manufacturing Department of Angang Steel Co.,Ltd., Anshan 114021,Liaoning,China)

With regard to these problems such as high energy consumption in steelmaking due to the temperature drop of hot metal during transportation process,specific measures were proposed and taken including applying the same ladle from BF to BOF,transporting the hot metal by several times,supplying the hot metal to the same steelmaking plant from the same BF and using the model for the dual-target hot metal scheduling,which solves the problem of the big temperature drop during the transportation of hot metal and therefore the temperature of hot metal mixed into the BOF was increased by 36℃based on the test and analysis of the temperature drop of the hot metal in transportation.

hot metal ladle;temperature drop;model for dual-target hot metal scheduling

TQ522

A

1006-4613(2015)03-0031-05

贾启超,高级工程师,1990年7月毕业于东北大学热能工程专业。

E-mail:Jiaqichao2010@sina.com

2015-02-15