某铁路起重机的转台结构件加工

宋立军

(齐齐哈尔轨道交通装备有限责任公司,黑龙江 齐齐哈尔161000)

1 零件图纸分析

该回转轴以45#调质处理的毛坯为原材料,毛坯尺寸Φ125X300。该零件轮廓由直线、圆弧、抛物线和椭圆共同构成一个复杂成型曲线回转轴。

2 数值计算

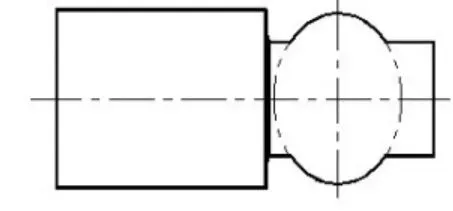

利用AUTO CAD绘图软件,利用其强大的信息处理功能为图形中繁杂点的计算,在状态栏中就可以看到这些点的坐标,如图1所示。

图1 零件加工图纸

3 加工工艺的分析

(1)定位基准的选择。定位基准选择原则:①基准重合原则;②基准统一原则;③便于装夹原;④便于对刀原则。根据定位基准选择原则,避免不重合误差,便于编程,以工序的设计基准作为定位基准。零件加工时,先以抛物面的轴线作为轴向定位基准,车削椭圆面以右的外表面各部分;然后以抛物面的中心作为该轴件的轴向定位基准,以轴台的端面的中心作为该轴件剩余工序的轴向定位基准。并且把编程原点选在设计基准上。

(2)装夹方式。为使工件的加工回转轴线与车床的主轴回转中心重合,用磁力表找正工件

(3)加工方案制定。考虑到零件的形状不意装夹故先加工零件的左边的部分,然后以左面的键槽为定位基准加工右面的部分。并且考虑到加工原则中的先近后远先粗后精制定加工工艺如下:①椭圆面以及左面的键槽部分:粗车——精车;②键槽(Φ72X5):车削;③椭圆面右面的部分与抛物面:粗车——精车;④退刀槽(Φ70X26):车削。

4 刀具的选择

选择刀具通常要考虑:①被加工工件的材料及性能;②切削工艺的类别;③被加工工件的几何形状,零件精度,加工余量;④被吃刀量,进给速度,切削速度。考虑到以上因素故粗车时,要选用强度高,耐用度高的刀具以满足粗车时大吃刀量,大进给量的要求。精车时要选用精度高,耐用度好的刀具以保证加工精度的要求。由此确定加工时用的刀具T01为45°的菱形可转位刀片右端面外圆车刀,T02为35°的可转位右端面外圆车刀和T03为5mm车断刀。

5 切削参数的确定

切削用量包括切削速度,背吃刀量和进给量。对于不同的加工方法需要选择不同的切削用量。粗加工时一般以加工效率为主通常选择较大的背吃刀量和进给量,采用较小的切削速度。精加工时通常选择较小的背吃刀量和进给量采用较高的切削速度,对于原材料45#,粗加工时ap取3mm;Vf取120m/min;f取0.4mm/r。精加工时ap取0.25mm,Vf取150m/min;f取0.2mm/r。

6 数控加工宏指令

图2 粗车椭圆面及左侧外表面

图3 左端回转中心车削

图4 精加工椭圆右面

宏程序具有很大的灵活性,通用性和智能性等特点 对于不规则的曲面来说,使用CAD/CAM软件编程都有工作量大加工参数不宜修改的缺陷而宏编程则不同编程人员只要根据零件的几何信息和不同的数学模型即可完成相应的加工程序。宏指令编程是指像高级语言一样,使用变量进行算术运算(+、-、*、/),逻辑运算(AND、OR、NOT)和函数(SIN、COS等)混合运算的程序编写形式,可用于编制各种复杂的零件加工程序。

在零件加工过程中对抛物面和椭圆面的轨迹加工采用宏编程。工序01,粗车椭圆面以及左侧外表面,如图2所示。工序02,精加工椭圆面以及左侧外表面;工序03,车削外环槽程序原点工件的左端面的回转中心,如图3所示。工序04粗加工椭圆面以右的部分与抛物面。工序05,精加工椭圆面右面的表面,如图4所示。

[1]陈海舟.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2006.

[2]赵长明.数控加工工艺及设备[M].北京:高等教育出版社,2003.

[3]袁哲俊.金属切削刀具[M].上海:上海科学技术出版社,2000.