客车底盘车架结构力学特性分析与优化

张超,胡葳(.重庆车辆检测研究院 国家客车质量监督检验中心,重庆 40;.中国汽车技术研究中心,天津 3006)

客车底盘车架结构力学特性分析与优化

张超1,胡葳2

(1.重庆车辆检测研究院 国家客车质量监督检验中心,重庆 401122;2.中国汽车技术研究中心,天津 300162)

以某6112型客车底盘车架为研究对象,采用仿真软件相结合的方式建模、求解,分析车架在水平弯曲、极限弯扭、紧急制动、急转弯等四种典型工况下的刚度和强度,并对其结构优化改进。结果表明,该客车底盘车架的综合力学特性得到显著提高,为进一步优化提供理论参考。

车架;刚度;强度;结构分析

10.16638/j.cnki.1671-7988.2015.12.015

CLC NO.: U461.1Document Code: AArticle ID: 1671-7988(2015)12-40-03

引言

底盘车架作为客车承载的重要基体,支撑着发动机、离合器、变速器、转向器等簧上质量的有关部件,并由悬架装置、前桥、后桥支承位于车轮之上。其结构承受着各种力和力矩,受力非常复杂。车架结构的好坏及载荷分配是否合理直接决定客车结构设计成功与否。因此,客车底盘车架结构分析具有重要研究价值。

本文以某6112型客车为研究对象,采用三维与有限元软件建模,通过NASTRAN求解器,分析车架在水平弯曲、极限弯扭、紧急制动、紧急转弯等四种典型工况下的刚度和强度,并对该客车车身骨架结构进行了模态分析。得出车身不同工况的受力情况,分析并提出改进建议,为进一步优化提供理论参考。

1、基础理论

从结构力学的观点看,车架结构是一个高次超静定的复杂空间壳系结构。作为承载式车架结构的主要承载件的汽车车架不仅要承受发动机、乘员的重量,而且还要承受汽车行驶过程中所产生的各种力和力矩的作用。汽车在行驶过程中,要经过水平弯曲、极限弯扭、紧急制动、急转弯等各种路面工况。

(1)水平弯曲

匀速直线行驶时车身受载与静弯曲工况相同,静弯曲工况计算主要是对客车满载状态下,四轮着地时的结构静强度进行校核,主要模拟客车在良好路面下匀速直线行驶时的应力分布和变形情况。满载静弯曲分析是车身结构处于正常静态受力状态时的工作状况,在整体结构强度分析中最常见、最基础的分析部分,可以比较全面地反映出车辆在一般工况下的应变与应力状态。

静态完全工况,主要进行客车在静态满载时底盘车架的抗弯刚度和强度分析(车身自重和载荷乘以 2-2.5倍的动载荷系数,模拟客车在水平路面以较高车速行驶时的动载荷)。

(2)极限弯扭

客车行驶的路况较为复杂多变,而其中扭曲路面对刚度与强度的要求最高。研究这类工况对客车刚度和强度的影响对于结构设计具有指导性的意义。当客车在扭曲路面行驶或一轮跳坑的时候,车速很低,所以在这样的工况下,底架受到的动载荷随时间变化比较缓慢,惯性载荷相对很小。因此,这样的工况下,客车的弯、扭特性可以视同静态。

静态扭转的分析结果可以反映出底架的实际强度。为了说明问题,选择极端的工况——满载情况下一轮悬空来分析车辆的抗扭强度与刚度。通过左右悬空工况,研究客车以相对低速通过凹凸不平路面时的抗弯扭强度和刚度,其反应了车身结构的实际最大静态强度问题(车身自重和载荷乘以1.2倍的动载荷系数)。

(3)紧急制动

客车紧急制动时,由于客车的自重与载重较大,地面制动力对车身会产生较大的惯性力,车身在惯性力的作用下会产生较大的变形,必须加以计算。

设定客车行驶时速为40km/h,制动距离为8m,则最大制动加速度为-7.72×103m/s2,按此加速度在模型上施加整体所受的载荷及在制动方向上的作用力(惯性力)。即除了集中载荷同弯曲工况外,在x方向上还要附加-0.7g的惯性力。

(4)紧急转弯

急转弯工况主要考虑当客车以最大转向加速度0.4g转弯时,惯性力对车身的影响。除了集中载荷同弯曲工况外,在y方向上还要附加0.4g的离心力,该工况下放松一侧y方向的位移约束作为约束条件。

2、研究实例

2.1模型建立

利用UG软件进行车架零部件的CAD建模,采用构件装配方法建立车架三维模型;通过UG输出接口,将三维模型转化为igs格式,结合前处理工具建立某6112型客车底盘车架的有限元模型。由于底盘车架的纵梁、加强梁、横梁和横梁连接板均由薄板冲压成型,为板壳结构,在建立有限元模型时,由壳体厚度中点构成的中曲面构成模型,即采用壳单元来模拟。车架材料的杨氏模量为 2.Lx105MPa,泊松比0.3,密度为7.85x103kg/m3。

发动机、变速箱、散热器与中冷器、油箱、蓄电池、空气滤清器、消声器及排气管、方向机、储气筒等部件在车架强度分析中视为刚体,简化为一个质量点,用 Mass单元来模拟,质量点与支架的连接采用梁单元来模拟。对于纵梁、加强梁、横梁之间的连接件铆钉,采用梁单元来模拟,因为铆钉在车架的变形中承受着剪切和拉压变形,而梁单元可以真实地反映出铆钉的拉压和剪切变形。对焊接位置,可采用节点对应耦合或主从耦合方式建立。

有限元分析过程中,必须保证有足够的约束条件,以消除车辆整体的刚性位移及求解车架上各点的位移和应力。

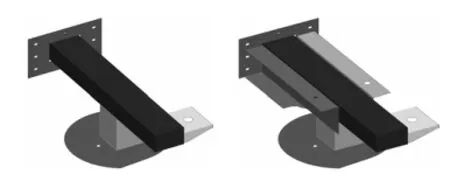

图1 车架模型

2.2力学特性分析

客车行驶工况比较复杂,与结构强度有直接关系的主要是弯曲工况和弯扭联合工况,“汽车产品定型可靠性行驶试验规程”规定:样车必须以一定车速,在各种道路上行驶一定里程。典型路面主要包括高速道路、一般道路、弯道行驶,行驶时会出现静弯曲、弯扭联合、紧急制动、紧急转弯等情况。计算分析时,应对可能出现的各种工况均予以考虑,这样才可能确定结构强度是否满足要求,以进一步进行改进设计。

(1)水平弯曲

最大应力出现在客车后空气弹簧支撑外伸粱与后段车架横梁连接处,最大应力值为192.9Mpa。

(2)极限弯扭

弯扭极限工况下,客车后空气弹簧支撑外伸粱与后段车架横梁连接处出现最大应力值为195.2Mpa。

(3)紧急制动

紧急制动工况下,客车后空气弹簧支撑外伸粱与后段车架横梁连接处,最大应力值为206.1Mpa。

图2 水平弯曲工况

图3 极限弯扭工况

(4)紧急转弯

紧急转弯工况下,最大应力出现在外伸梁总成根部最大应力值为221.8Mpa。

图4 紧急制动工况

图5 紧急转弯工况

2.3结构优化

图6 结构优化前后

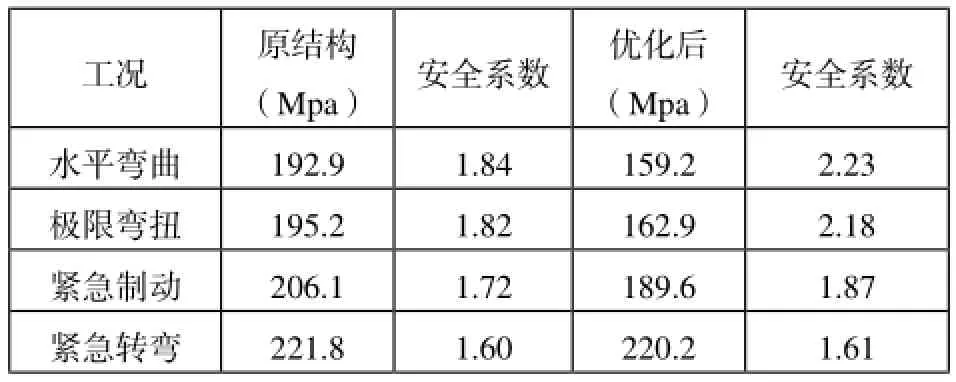

表1 优化前后

在弯曲、扭转、制动及转弯工况下,最大应力均出现在后悬架外伸梁总成根部,最大应力值分别为 192.9Mpa、195.2Mpa、206.1Mpa、221.8Mpa。上述四种工况分别考虑2、1.5、1.5、1.5的安全系数,此区域结构所用材料为510L,屈服大于 355Mpa,其中弯曲工况下不满足强度要求。因此根据四种工况下外伸梁根部均出现较大应力集中的问题,应对此区域进行加强。综合上诉分析结果考虑到客车动力总成后置,后桥负荷较大,选择在客车车架两侧外伸两处分别增加两块U型肋板用焊接的形式连接在外伸梁与后端车架的连接处以减少应力集中。

优化方案结果满足强度要求,除外伸梁总成根部外,其余部分应力值较小,均满足强度要求。

3、结论

以某6112型客车底盘车架为研究对象,分析车架在水平弯曲、极限弯扭、紧急制动、急转弯等四种典型工况下的刚度和强度特性分析。

对客车底盘车架结构优化改进,结果表明:该客车底盘车架的综合力学特性得到显著提高,为进一步优化提供理论参考。

[1] 谭继锦.汽车有限元法[M].北京:人民交通出版社,2005.

[2] 高云凯,姜欣,张荣荣.电动改装轿车车身结构优化设计分析[J].汽车工程,2005(01).

[3] 吴诰珪,吴湘燕.客车车身有限元强度分析载荷条件的确定[J].机械工程学报,1997(05).

[4] 薛大维,赵雨旸.客车车架有限元静力分析[J].哈尔滨工业大学学报,2006,38(07):1075-1078.

[5] 高卫民,王宏雁.汽车结构分析有限元法[J].汽车研究与开发,2000,(06):302-321.

[6] 周建兴,马力.大客车车身骨架有限元建模方法分析[J].客车技术,2004,(02):23-27.

[7] 石琴,张代胜.大客车车身骨架结构强度分析及其改进设计[J].汽车工程,2007,(01):87-92.

[8] GB/T12428—1990客车装载质量计算方法.

[9] 余志生.汽车理论[M].北京:机械工业出版社,1981:14-17.

[10] Peter Eriksson. Ride com for to ptimization of buses [PhD Dis sertation]. Germany: University of Stuttgart, 2002.

Analysis and Optimization of the Mechanics characteristics of the Bus Chassis Frame

Zhang Chao1, Hu Wei2

( 1.Chongqing Vehicle Test & Research Institute, National Coach Quality Supervision and Testing Center, Chongqing 401122; 2.China Automotive Technology & Research Center, Tianjin 300162 )

Taking a 6112 type bus chassis frame as the research object, to model and solve in combination with simulation soft ware, to analyze frame stiffness and strength in such four kinds of typical operating condition ashorizontal bending,limit torsion, emergency braking, swerve and to opitimize the frame structure. The result shows that the comprehensive mechanic characteristic of bus chassis frame has been significantly improved,providing the theory reference for further optimization.

frame; rigidity; intensity; structural analysis

U461.1

A

1671-7988(2015)12-40-03

张超,就职于重庆车辆检测研究院有限公司。